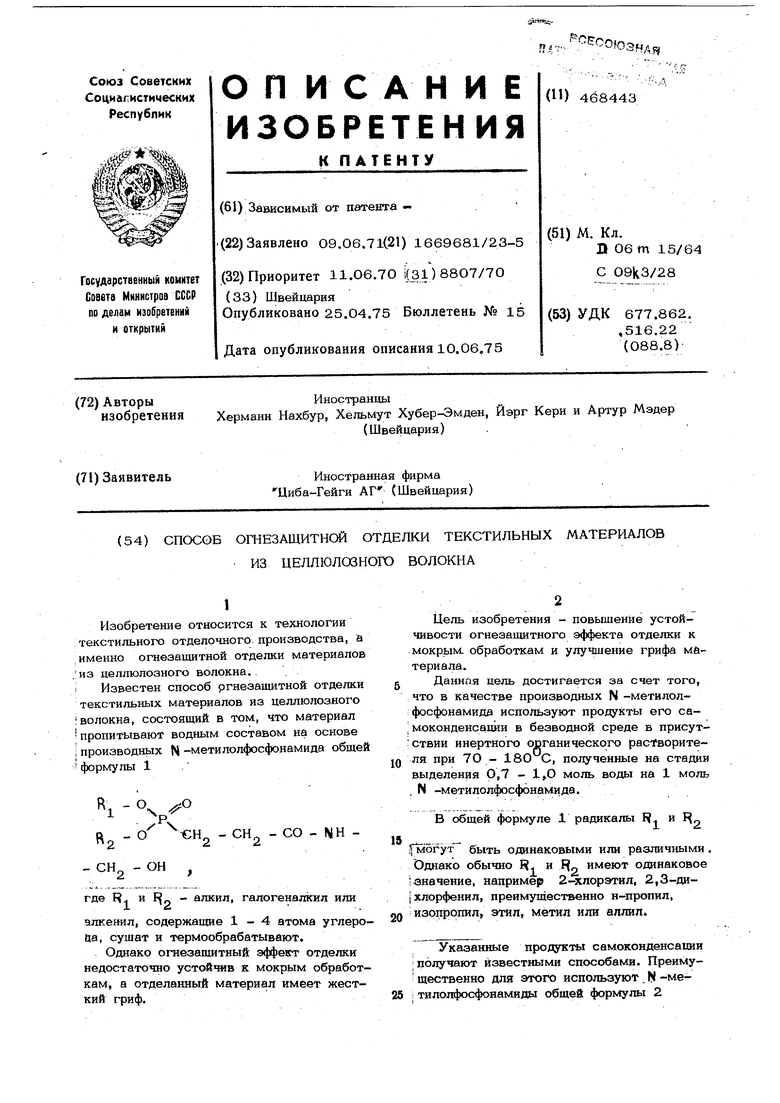

«1-Ч {. - о сн - сн - со - NH -CHg - он , где Ц имеет указанные значения. . . Особенно пригодными являются продукты, синтезированные из / -метилолфосфонамидов общей формулы 3 3-%.° R/А 3 - О СН - СН - СО -СН - ОН где Цп - этил или метил, или формулы 4 - С) О 3 Р н„с - d сн„ - сн„ - со -NH . -сн - онл-:: При получении продуктов самоконде1}сации целесообразно сначала получить -ме тилолфосфонамид общей формулы 1 лированием при помощи параформальдегида в безводной среде. При этом применяют преимущественно такой катализатор, как |ЧаОСН„ или МоО. Метилолирование осуществляют предпочтительно при 80 - 120 например при 95 - 1О5 С, 15 - 6О мин целесообразно 25- 30 мин. Можно исполь зо&ать инертный растворитель или суспендирующий агент, например толуол, но преимущественно метилолируют без растворителя. - Полученные таким образом jN-метилолфосфонамиды подвергают самоконденсации в безводной среде в соответствующем слу чае при применении кислого катализатора в присутствии органического растворителя нагрева до температуры кипения данного растворителя. Реакцию продолжают до тех пор, пока в водоотделителе на 1 моль дри меняемогоМ -метилолфосфонамида не выделится 0,7 - 1,О, преимущественно 0,9 - 1,0, моль воды. Подходящими для реакции органическими растворителями явлнются, например, толуол, бензод или ксиЛОЛ. Температура конденсация составляет преимущественно 80 - 140 С. Употребляемые в предлагаемом способе продукты представляют собой смесь продуктов самоконденсации соединения форму ль1 1, содержащих обыкновенно на 1 молекулу не больще 15 структурных элементов формулы 1, причем; отдельные поликонденсированные продукты могут иметь линеарную, разветвленную или неразветвленную, а также циклическую структуру. Из-за большой разнообразности состава смесей реакционных продуктов нельзя точно опре- делить состав применяемых продуктов са ; моконденсации с помощью обычных методов анализа. Значение рН водньгх составов, содержащих продукты самоконденсации, целесообразно поддерживать меньше 5, например меньще 3. Для этого добавляют в состав сильные минеральные кислоты, например серную, азотную, соляную или преимущественно ортофосфорную кислоту. Вместо кислот, в частности вместо соляцой кислоты, можно также применять соединения, гидролизующиеся без нагрева с образованием соответствующих кислот. В качестве примеров можно привести трихлорид фосфора, пентахлорид фосфора, хлорокись фосфора, тионилхлорид, сульфурилхлорид, цианурхлорид, ацетилхлорид и хлорацетилхлорид. В отдельных случаях выгодно употреблять вместо указанных сильных кислот, соответствующих продуктам гидролиза одного из упомянутых соединений, смеси кислот, например вместо соляной кислоты можно ис пользовать соответствующую пентахлориду фосфора смесь соляной.кислоты и ортофосфорной кислоты, целесообразно в молекулярном соотношении 1:3. Применение ЭТИХ кислых катализаторов вместе с кислотами может оказывать положительное влияние, но оно не обязательно для достижения хорошего эффекта огнестойкости. Водные:..оставы могут содержать также предконденсат аминопласта и кислотный катализатор для ускорения отверждения аминопластного предконденсата и для сши вки продуктов самоконденсации. В качестве кислотных катализаторов берут применяемые для отверждения аминопластов на целлюлозном материале катализаторы, Например дигидроортофосфа-й амТлония, хлориД магния, нитрат штнка и прежде всего хлорид аммония. Добавка предконденсатов аминопластов может быть полезной для достижения хорошей, стойкой к стирке огнезащитной отделки, но она не обязательна. В качестве предконденсатов аминопластов используют -замещенные меламины. например, N -бутилмеламин,, IV -тригалОгенметилмеламины, такие как аммелин, гуанамин, (бензргуанамин, ацетогуанамин) илц дигуанамины. Также можно применять алкил- или арилмочевину н-тиомочевины, алкиленмочевины или-димочевины, например этиленмочевину, пропиленмочевину, ацетилендимочевину или преимущественно 4, 5-дигидроксиимидазолидон-2 и его производные, а именно замещенный в положении 4 у гидроксил ной группы радикалом-СНСН СО-Ш-СН ОН 4,5 -ди гидроксиимидазолидон-2. Предпочтительно употребляют метилолсоединения мо- чевины этиленмочевины или меламина. Преимущественно используют высоко метилолир ванные продукты. В качестве аминопластны предконденсатов можно применять соединения как мономолекулярные, так и с более высокой степенью конденсации. Можно также употреблять простые эфиры аминопластных предконденсатов, например простые эф№ ры следующих алканолов; метанйл, этанол, н -пропанол, изопропанол, и -бутанол или пептанолен. Однако желательно, чтобы аминопластны предконденсаты растворялись в воде, например простой пентаметилолмеламиндимётиловый эфир. Целесообразно также вводить в водный состав сополимер, полученный сополимеризацией в водной эмульсии следующих мономеров : 0,25 - 10% соли щелочного металлаf, 0 -этиленненасыщенной монокарбоновой кислоты (А), 0,25 - 30% N -метилоламида или простого N -метилоламидного эфира С, -этиленненасыщенной моно-или дикарбоновой кислоты (В),. 99,5 - 60% по меньщей мере одного другого сополимеризующегося роединения(С Применяя такой сополимер, можно улучшить прочность на разрыв и износостойкость обрабатываемого материала. В отдельных случаях целесообразно в водный состав добавлять мягчители, например водную полиэтиленовую эмульсию или эмульсию сополимеров этилена, В водный состав можно также вводить смешивающиеся с водой органические растворители, например этанол или метанол. На обрабатываемый материал наносят 15 - 40 вес.% продуктов самоконденсации от веса материала. Учитывая то, что текстильные материалы из природной или регенерированной целлюлозы в состоянии доглощать 5О - 12О вес.% водного состава, в состав вводят 2ОО - 700 г/л, преимущественно ЗОО - 5ОО г/л, продуктов самоконденсации, Как указывалось вьппе, в состав добавляют регуляторы рН и при необходимости сополимер из мономеров А, В и С в количестве 1-10 вес.% в расчете на количество продуктов самоконденсации и мягчитель также в количестве 1-10 вес.%. Обработке подвергают текстильный материал, например ткань из хлопкового или .вискозного волокна.: Предпочтительно материал пропитывать на плюсовке указанным водным составом при комнатной температуре. Пропитанный таким образом материал сущат желательно :При и термообрабатывают при тем;пературах выше 100°С, например при -130 - 2ОО°С, преимущественно при 14О1-170°С. Время термообработки уменьщаj ется с повышением температуры. Время нагрева составляет, ншример, 2-6 мин при 14О - 170 С. Дополнительная промывка кислотосвязывающйм средством, преимущественно водным раствором карбоната натрия, при температуре от 40 С до температуры кипения в течение 3 - Ю мин целесообразна в случае сипьно кислой среды. Огнезащитная отделка по предлагаемому способу устойчива к многократной стирiKe или химической чистке, не вызывает .значительного ухудшения текстильно-механических свойств обработанного материала, j В приводимых примерах части и процен:ты являются весовыми, а объемные части относятся к весовым частям как миллилит ры к граммам, Пример 1. В колбе с мешалкой (500 об.ч.), оснащенной обратным холодильником и термометром, подвергают взаимодействию 181 ч. (1 моль) амида 3-(диметилфосфоно)-пропионовой кислоты, ЗО, 75 ч. 97,8%-ного пара4юрмальдегида и 1 ч. NaOCHr, (порошок) в течение ЗО мш при 1ОО°С. Затем охлаждают и фильтрук т полученный бесцветный сироп через войлок. Реакционный продукт содержит 25 ч. общего формальдегида (определено обработкой Н„РО )/ или 4,5 ч. свободного формальдегида (определено присоединением кем). В такой же колбе перемешивают затем ;211 ч, (1 моль) этого безводного мети лоламида 3 - (ди мети лфосфоно) -п ропионовой

7..

:кислоть1 с 2Об ч. толуола и конденсируют при температуре кипения толуола. В ре:зульгате оконченной спустя 3 час реакции получают 18 ч,(1 моль) воды. Смесь охлаждают до 60°С, разбавляют 160 ч., метанола и отфильтровывают образовавшийся раствор от следов загрязнения. Затем удаляют в вакууме при 60°С смесь толуола и метанола. Получают продукт в виде бесцветного вязкого сиропа, содержащий еще 2,4 ч. общего формальдегида. Пробу реакщюнного продукта (2,5 ч.) растворяют в 40 ч. воды и нагревают в течение ЗО мин до 1ОО°С. Определяют 22 ч. общего формальдегида (считая на весь реакционный продукт).

Пример 2. В колбе с мешалкой (500 об.ч.), оснащенной водоотделителем 1 термометром, кипятят 264 ч. 80%-ного :водно1Х1 раствора N -метилоламида 3-{ди|метилфосфоно)-пропионовой кислоты, 1 ч. моногидрата fj-толуолсульфокислоты и 200 ч. бензола при быстром перемешивании. В течение приблизительно 3,5 час выделяется азеотропно 61,5 ч.вода. Затем бензол заменяют толуолом и ведут самоконденсаЩ1Ю при температуре кипения толуола до конца. Получают таким образом всего 69ч воды (после вычета имеющейся в исходном продукте воды остается 18 ч. воды, которая образовалась при процессе конденсации). Затем удаляют большинство толуола, реакционный продукт растворяют в 8О ч. метанола, фильтруют и затем отгоняют метанол и остаточный толуол в вакууме при . Получают 166 ч. продукта в виде сиропа, еще содержащего 3,8 ч. общего формальдегида (из них 2,3 ч, в виде свободного формальдегида).

Пример 3. В колбе с мешалкой (5ОО об.ч,), оснащенной водоотделителем и термометром, конденсируют при температуре кипения толуола 284 ч. 8О%-ного водного раствора N -метилоламида З-Сдиэтилфосфоно)-пропионовой кислоты в 2ООч. толуола и 1 ч. моногидрата Ц -толуолсуяьфокислоты. Получают всего 68 ч. воды i (после вычета имеющейся в исходном продукте воды остается 11 ч. воды, которая образовалась а процессе конденсации), Пос ле переработки согласно примеру 2 погучают 217 ч. реакционного продукта.

Пример 4, В колбе с мешалкой (5ОО об.ч.), оснащенной водоотделителем и термометром, выдерживают в течение 30 мин рри 100°С 192,8 ч. (0,83 моль) амн

8

да диаллилфосфонопропионовой кислоты, 25,6 ч. 9§%-ного параформальдегида (0,83 моль) и 0,8 ч. порошкообразного метоксида натрия. Получают сплав N -метилоламида 5 диаллилфосфонопропионовой кислоты. Затем

добавляют 2 об ч. толуола и 0,8 ч; П -то«: луолсульфокислоть И ДОВОДЯТ ДО конца са; моконденсадию при температуре кипения

толуола. Получают 11 ч. воды. Высоковяз10i кий реакционный продукт разбавляют водой приблизительно до содержания сухого ве щества 6 5%,

П р и м е р 5. Одним из водных соi ставов А - Г, приведенных в табл.1, плю15 i i суют хлопчатобумажную ткань или ткань ;из вискозного шелка. Поглощение раствора /составляет 8О или 86%. Материал сушат ;при 70 - 8О°С и Затем термообрабатыва;ют в течение 4,5 час при 160°С. Часть

20 ;ткани дополнительно мЬют в течение 5 мин IB водном растворе, содержащем 2 г/л без;водного карбоната натрия, при температуре |кипения (хлопок) или прй-60°С (вискозный |шелк, стирка lOxSNy-4), промывают и

25

.высушивают. Другую часть этой ткани кипятят или стирают при 6О°С десять .раз в

: течение ЗО мин в водном растворе, содержащем 2 г/л безводного карбоната йатрия и 5 г/л мыла (стирка lOXSNV-3),

30

Образцы ткани испытывают на огнестой.кость (вертикальное ис11{ 1тание по ДНИ 53906). Результаты этого испытания приi ведены в табл. 2

35

40

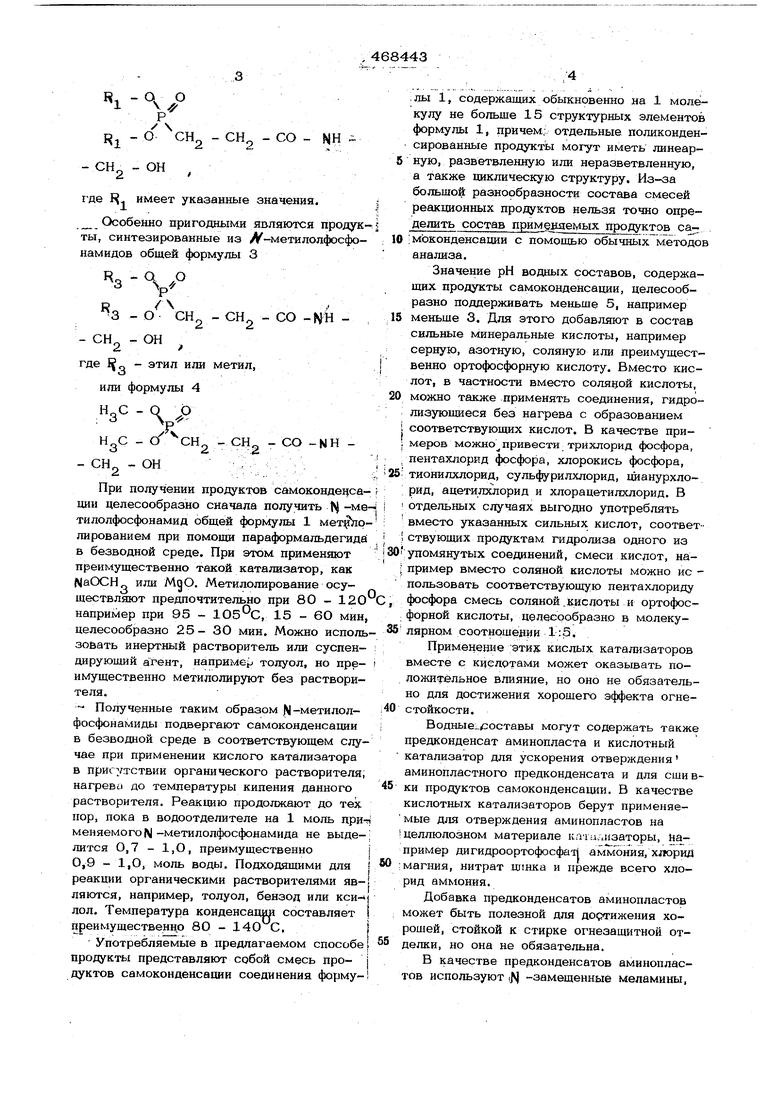

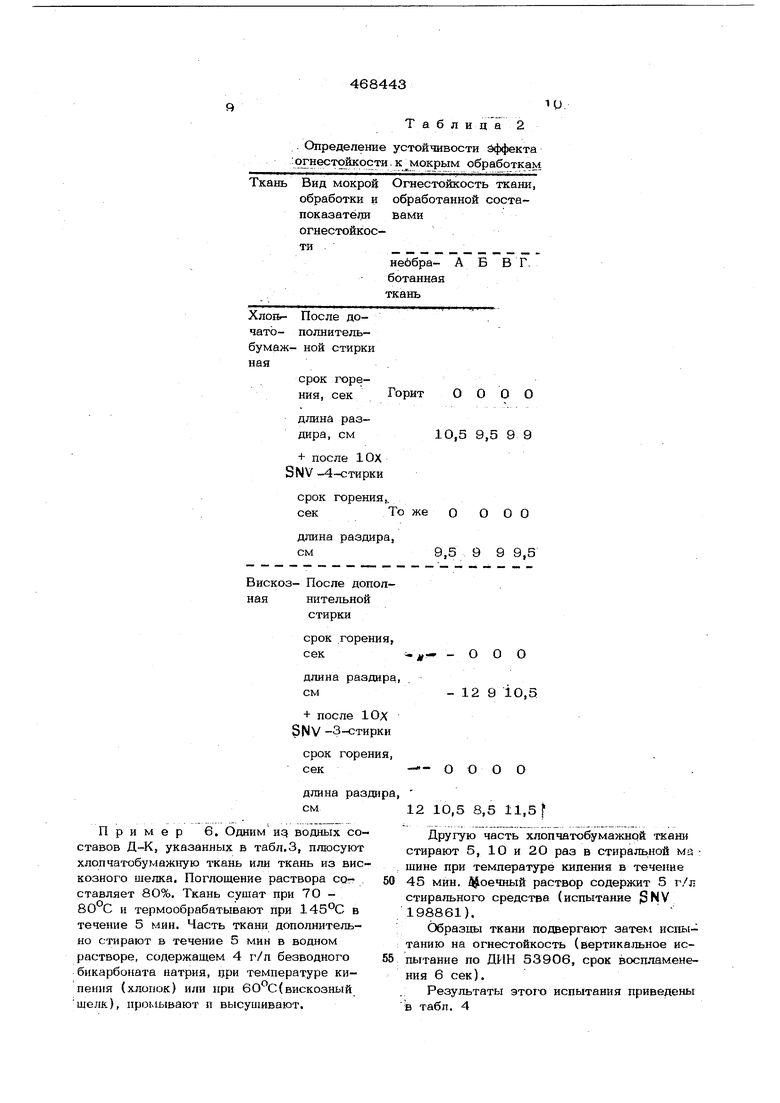

Таблица 1.

Компон рты водного Содержание (г/л) в

водных составахг

состава компонентов

В

Продукт gaMpikoHfleH- l

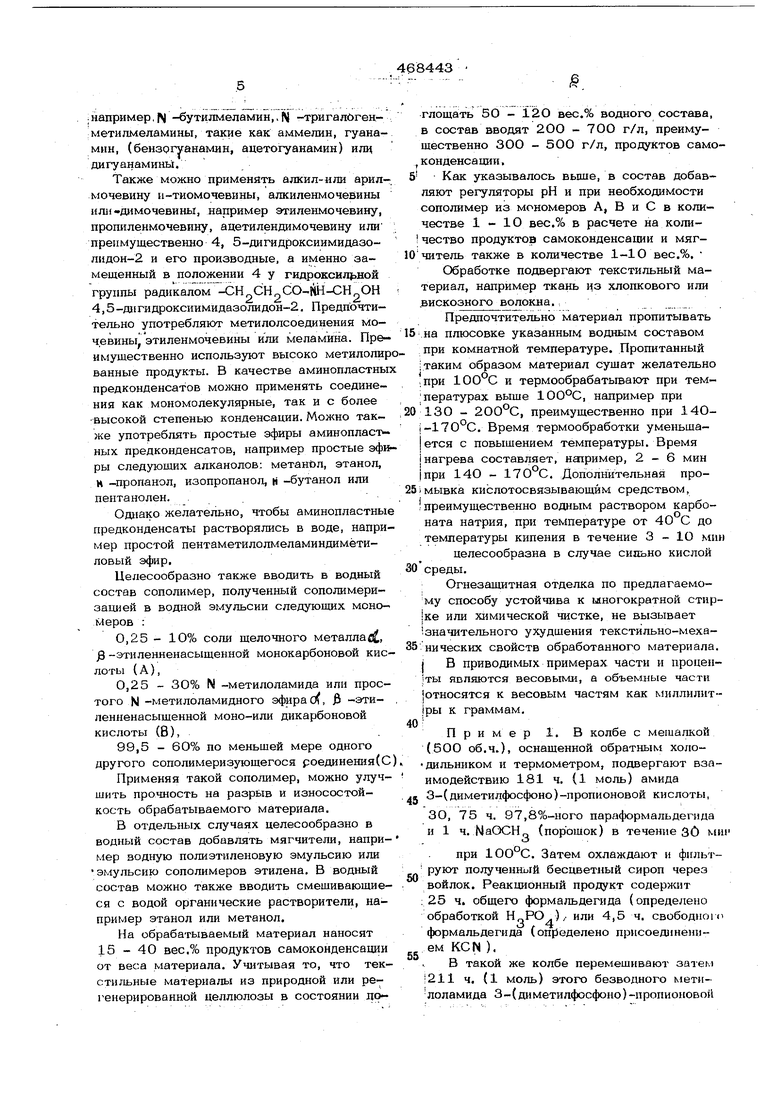

Определеьгае устойчивости йффекта : огнестойкости.к мокрым обработкам

Ткань Вид мокрой Огнестойкость ткани, обработки и обработанной состапоказатёли вами огнестойкости ;

Хлопг- После дочато- полнительбумаж- ной стирки

ная

срок горения, сек Горит О О О О

длина раздира, см10,5 9,5 9 9

+ после 1 ОХ SNV -4-стирки

срок горения,,

секТо же о О О О

длина раздира,

см9,5 9 9 9,5

Вискоз- После дополнаянительной

стирки

срок .горения,

сек- - - О О О

длина раздира,

см- 12 9 10,5

+ после Юх SNV -3-стирки

срок горения,

сек-- О О О О

длина раздира,

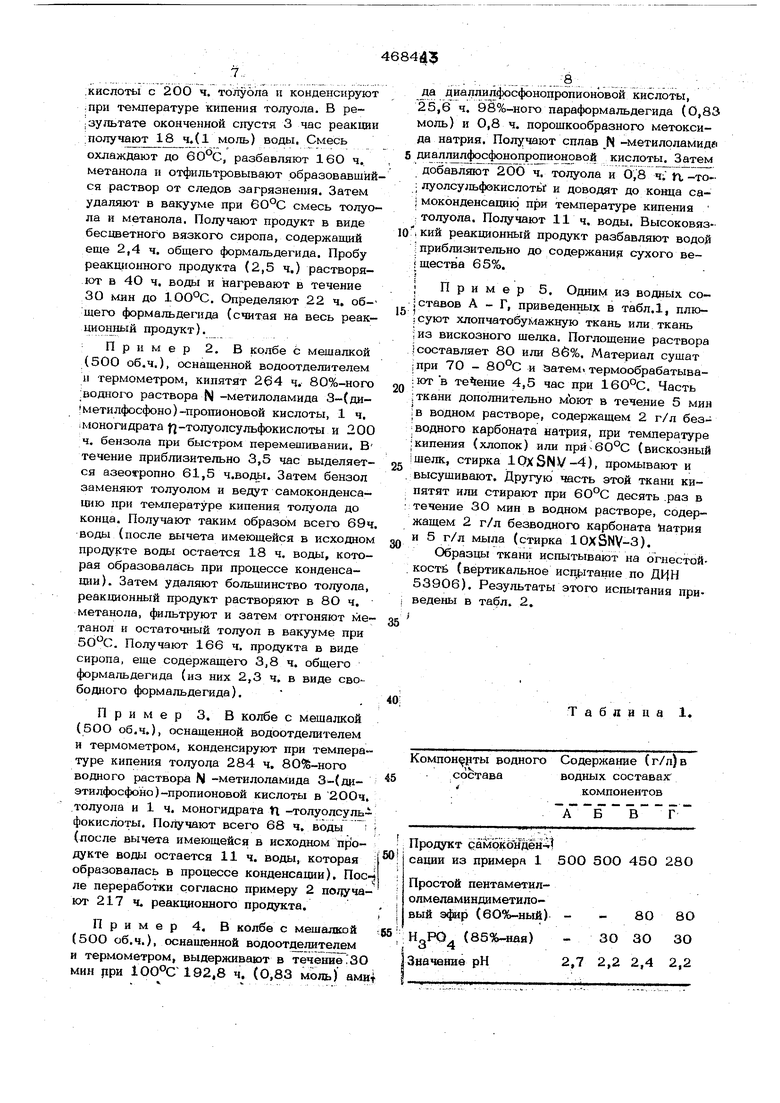

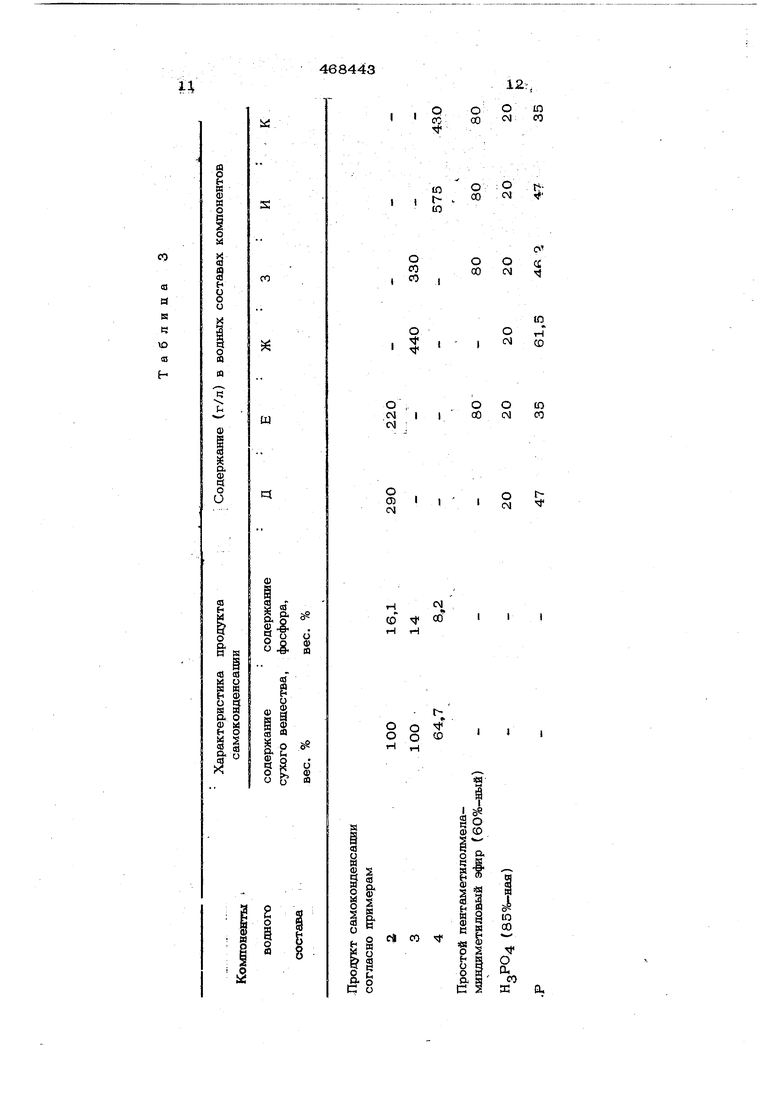

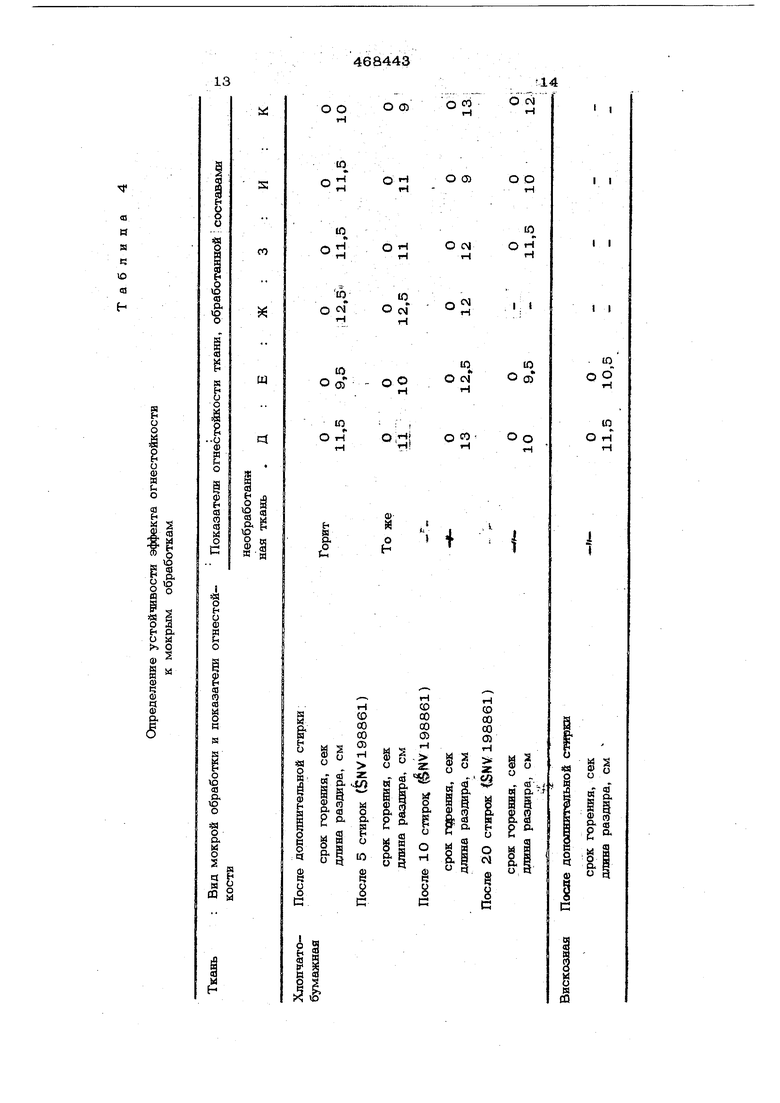

см12 1О,5 3,5 11,5 f Пример 6. Одним ид водных составов Д-К, указанных в табл.3, плюсуют хлопчатобумажную ткань или ткань из вискозного шелка. Поглощение раствора составляет 8О%. Ткань сушат при 70 и термообрабатывают при 145°С в течение 5 мин. Часть ткани дополнительно стирают в течение 5 мин в водном растворе, содержащем 4 г/л безводного бикарбоната натрия, дри температуре кипения (хлопок) или при (вискозный щелк), промывают н высушивают.

468443

Таблица 2

неббра А Б в Гботанная

ткань Другую часть хлопчатобумажной ткаш{ стирают 5, 10 и 20 раз в стиральной ма : шине при температуре кипения в течение 45 мин. Двоенный раствор содержит 5 г/л стирального средства (испытание ISNV 198861). Образцы ткани подвергают затем испь танию на огнестойкость (вертикальное испытание по ДИН 53906, срок воспламенения 6 сек). Результаты этогю испытания приведены в табл. 4

а

12;,

13

rl4

LJ

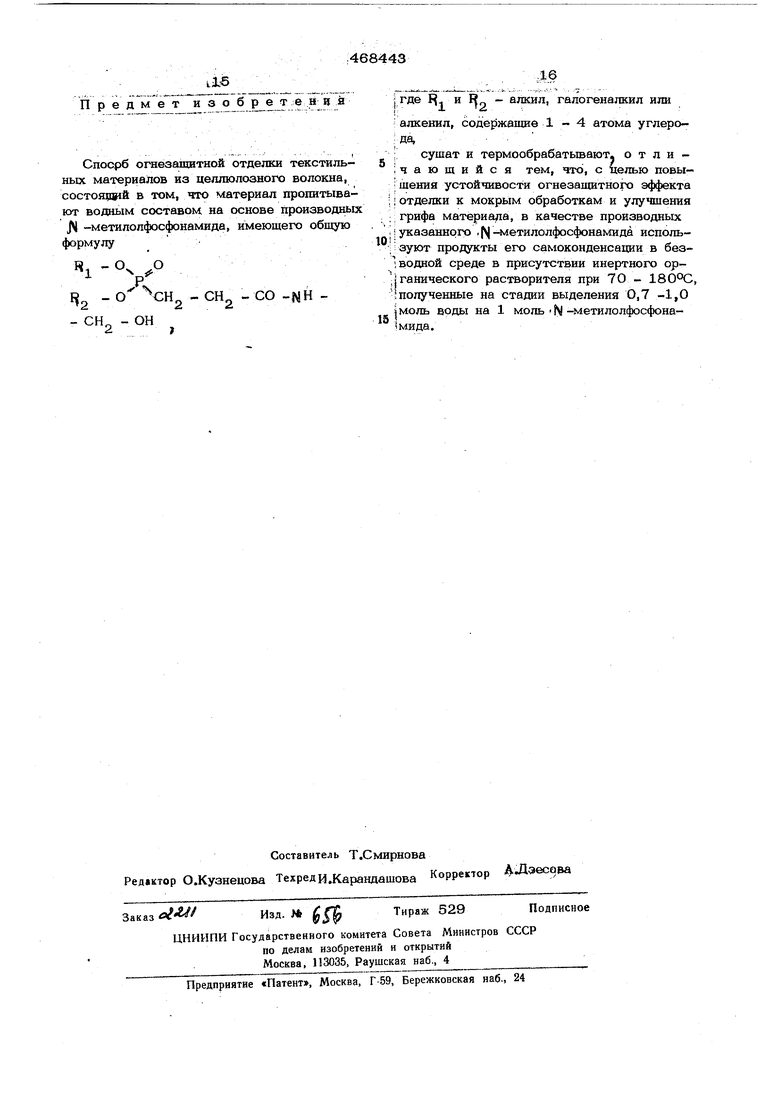

Предмет

и 3 о б р е т е н я я

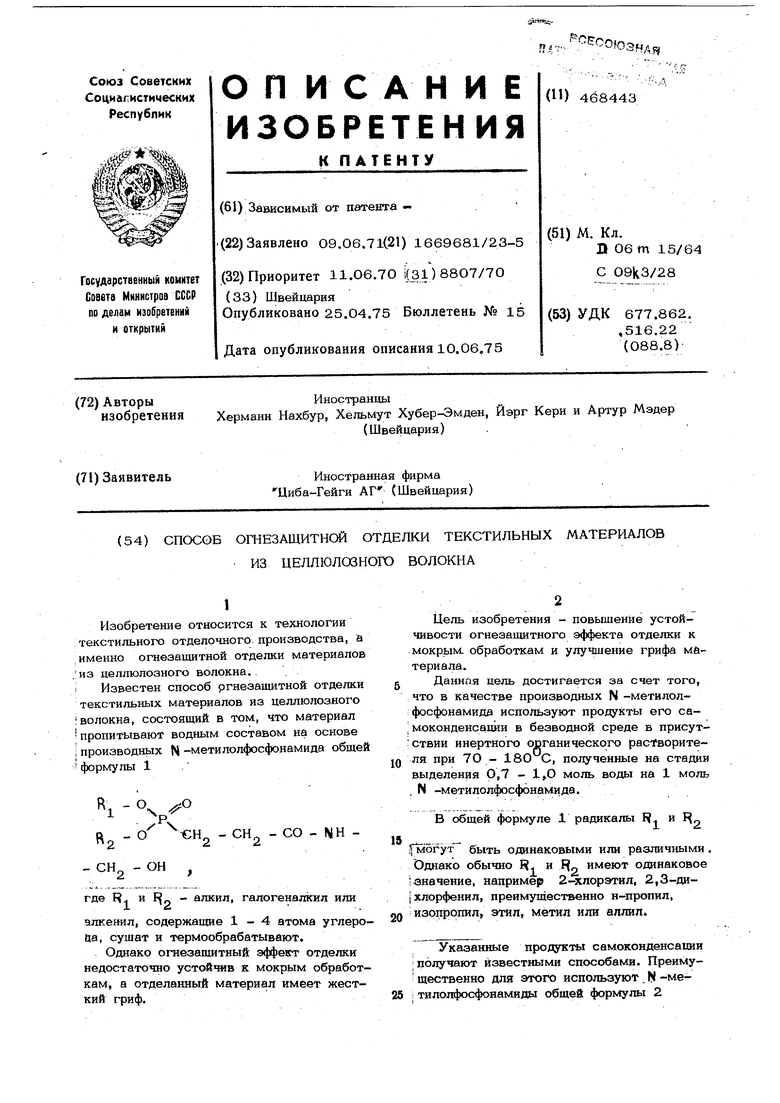

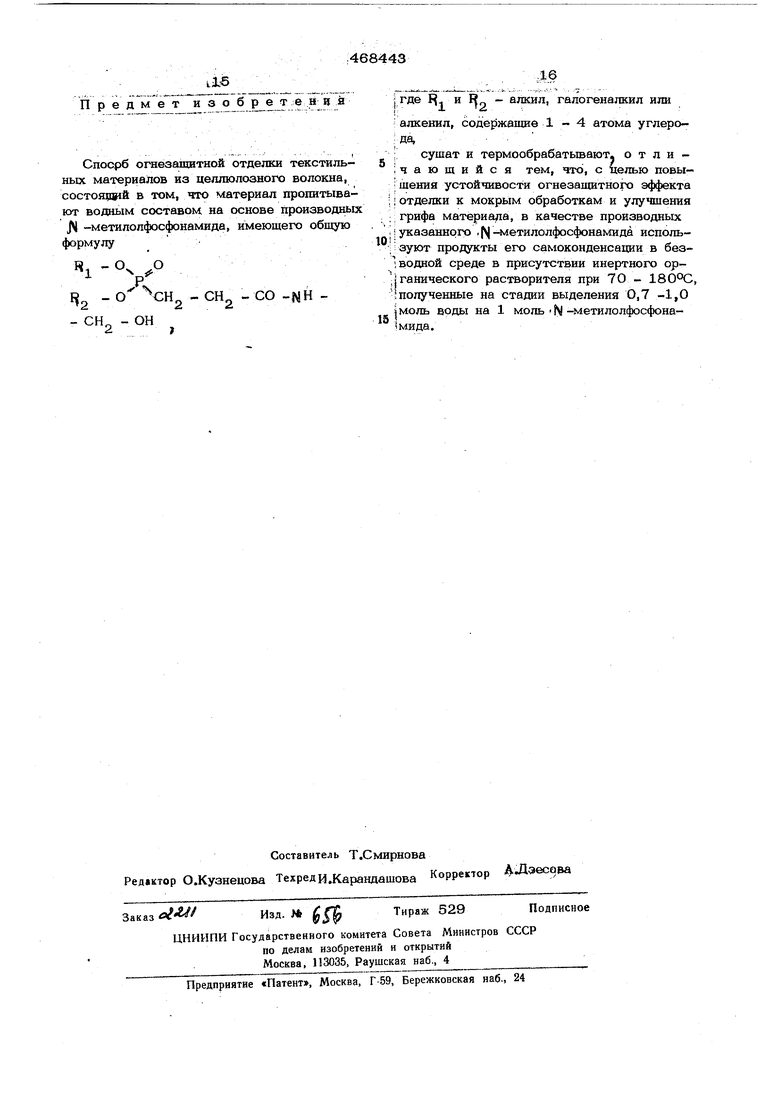

Спосрб огнезащитной отделки текстильных материалов из целлюлозного волокна, состоящий в том, что материал пропитывают водным составом на основе производны JM -метилолфосфонамида, имеющего общую формулу

Чз -о

сн.

- СН - со -IMH - СН„ - ОН

16

i где Ц к Ц алкил, галогеналкил или

1 2

1-4 атома углеро

алкенил, содержащие

; да,

; сушат и термообрабатьшают. о т л и ;чающийся тем, что, с Ьелью повы;щения устойчивости огнезащитного аффекта отделки к мокрым обработкам и улучшения грифа материала, в качестве производных I указанного .|S|-метилолфосфонамида исполь:зуют продукты его самоконденсации в без ;водной среде в присутствии инертного ор|ганического растворителя при 70 - 180ОС j полученные на стадии выделения 0,7 -1,0 |моль воды на 1 моль - N-метилолфосфонаЫида.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВПТБ | 1973 |

|

SU408483A1 |

| Способ огнезащитной отделки текстильного материала из целлюлозного волокна | 1968 |

|

SU520928A3 |

| Способ огнезащитной отделки волокнистых материалов | 1972 |

|

SU529811A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU526296A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU522812A3 |

| Способ огнезащитной отделки целлюлозусодержащих текстильных материалов | 1970 |

|

SU470974A3 |

| Состав для огнезащитной отделки текстильных материалов | 1970 |

|

SU474999A3 |

| Способ получения микрокапсул | 1971 |

|

SU452938A3 |

| Способ огнезащитной отделки волокнистых материалов | 1972 |

|

SU526297A3 |

| Способ огнезащитной отделки текстильных целлюлозосодержащих изделий | 1969 |

|

SU458137A3 |

Авторы

Даты

1975-04-25—Публикация

1971-06-09—Подача