1

Изобретение относится к области переработки пластмасс, каучука и резины методом литья под давлением.

Известен способ определения момента окончания заполнения пресс-формы материалом при формовании изделий из пластмасс методом литья под давлением по сигналу от конечного выключателя, установленного на машине и связанного со шнеком.

Однако в известном способе имеет место нестабильность срабатывания вследствие изменения хода шнека из-за колебаний технологических параметров процесса литья во времени.

Цель изобретения - повышение точности определения момента окончания заполнения пресс-формы.

Это достигается тем, что момент окончания заполнения определяют по сигналу с термопары, помеш,енной в наиболее удаленной от впуска точке оформляющей полости формы.

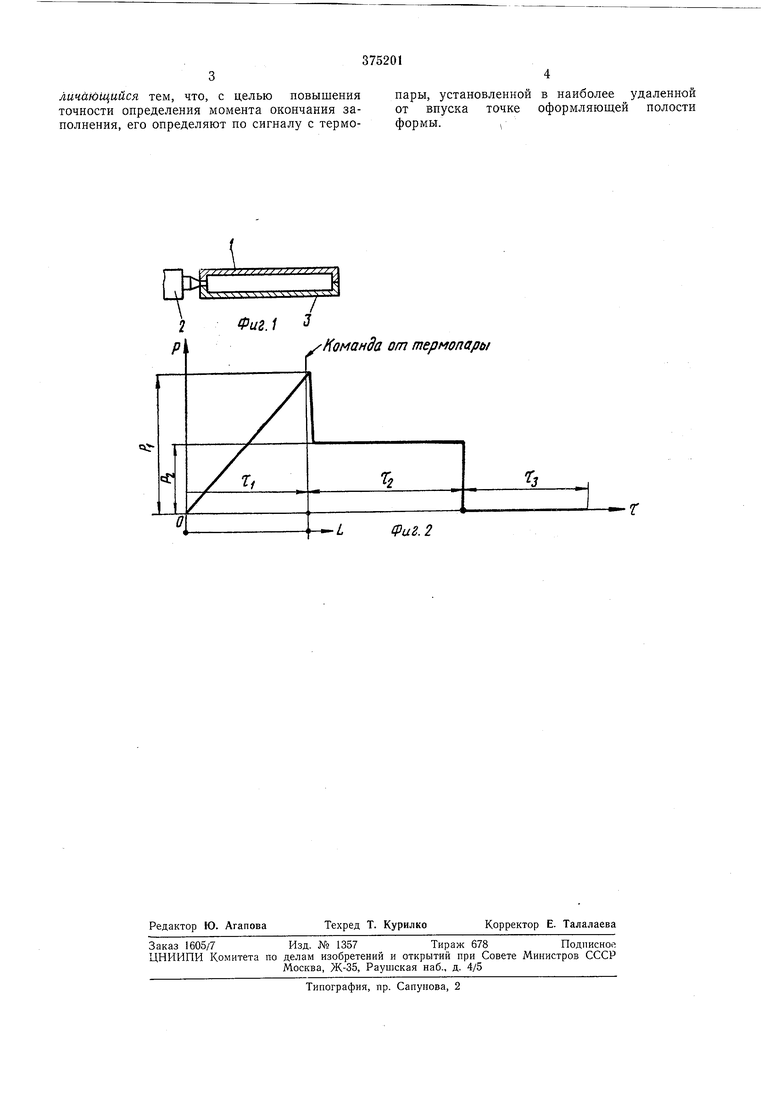

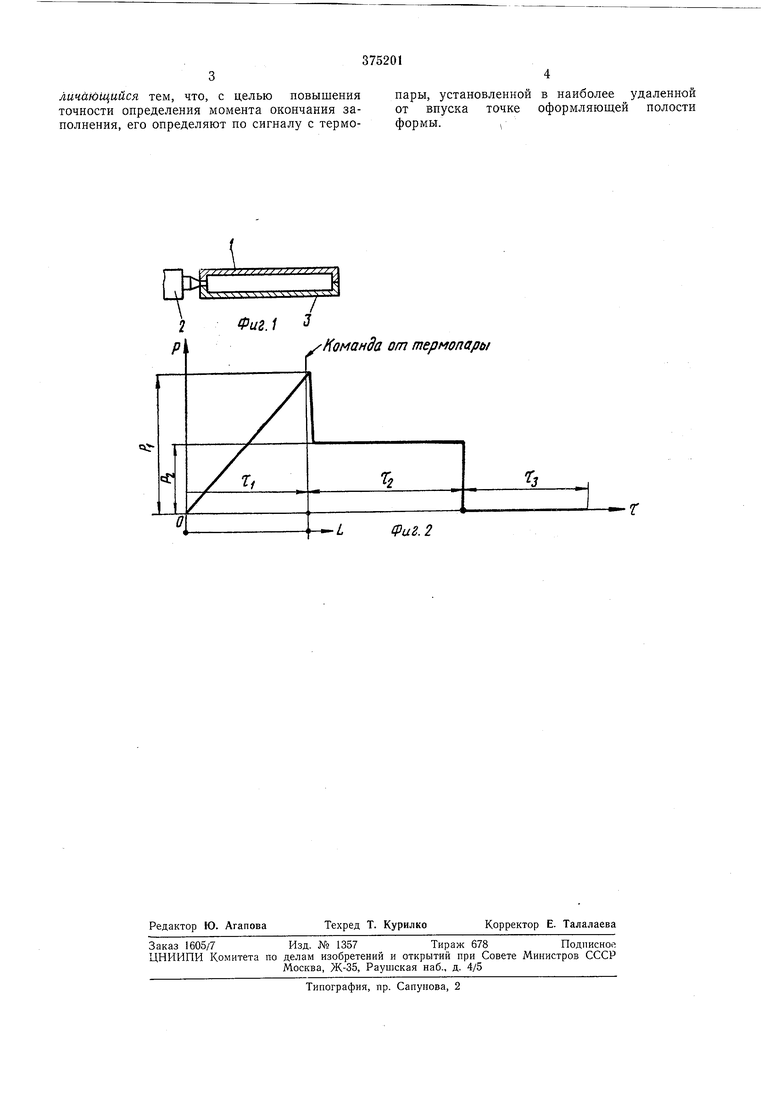

На фиг. 1 схематически показаны литьевая форма с термопарой и инжекционный цилиндр; на фиг. 2 показан график изменения давления в гидроцилиндре впрыска в течение времени цикла п по длине оформляющей полости формы.

Замкнутая форма 1 заполняется расплавЛенным материалом с помощью инжекционной части 2. Величина давления PI, необходимого для заполнения формы, зависит от конфигурации изделия и величины параметров процесса литья (скорости впрыска, температуры материала и т. д.). По достижении расплавом через время Т наиболее удаленной точки формы, в которой установлена термопара 3, в цени термопары возникает термоэлектрическая Э.Д.С., которая преобразуется

в специальном устройстве в электрический сигнал. Электрический сигнал подается в управляющие цепи машины, и происходит снижение давления в гидроцилиндре впрыска до вторичного давления PS- Давление Р может регулироваться. В течение времени Т2 происходит выдержка под давлением Р-2, после чего вторичное да вление снимается до нуля п происходит охлаждение изделия без внешнего давления. Через время тз форма

раскрывается п :извлекается готовое изделие. Затем цикл повторяется.

Точка помещения термопары онределяется методом пробных отливок.

Предмет изобретения

Способ определения момента окончания заполнения пресс-формы материалом при формовании изделий из пластмасс методом литья под давлением по электрическому сигналу, отличающийся тем, что, с целью повышения точности определения момента окончания заполнения, его определяют по сигналу с термопары, установленной в наиболее удаленной от впуска точке оформляющей полости формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНЖЕКЦИОННОГО ФОРМОВАНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ПОД В СУЩНОСТИ ПОСТОЯННЫМ ДАВЛЕНИЕМ | 2012 |

|

RU2575905C2 |

| СИСТЕМА ПОДАЧИ БЕЗ ЕСТЕСТВЕННОГО БАЛАНСА ДЛЯ УСТРОЙСТВА ИНЖЕКЦИОННОГО ФОРМОВАНИЯ | 2012 |

|

RU2565176C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИНЖЕКЦИОННОГО ФОРМОВАНИЯ ПРИ НИЗКОМ ПОСТОЯННОМ ДАВЛЕНИИ | 2012 |

|

RU2573483C2 |

| СПОСОБ ИНЖЕКЦИОННОГО ФОРМОВАНИЯ ПРИ НИЗКОМ, В СУЩНОСТИ, ПОСТОЯННОМ ДАВЛЕНИИ | 2012 |

|

RU2583394C2 |

| СПОСОБ ИНЖЕКЦИОННОГО ФОРМОВАНИЯ ПРИ НИЗКОМ, В СУЩНОСТИ, ПОСТОЯННОМ ДАВЛЕНИИ | 2012 |

|

RU2567906C2 |

| Способ автоматического управления стадией формования при литье под давлением изделий из пластмасс | 1983 |

|

SU1140994A1 |

| УСТРОЙСТВО РЕГУЛИРОВКИ ДАВЛЕНИЯ ДЛЯ УСТРОЙСТВА ИНЖЕКЦИОННОГО ФОРМОВАНИЯ С НИЗКИМ ПОСТОЯННЫМ ДАВЛЕНИЕМ | 2012 |

|

RU2575229C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107621C1 |

| Способ изготовления изделий из термопластов литьем под давлением | 1979 |

|

SU1043018A1 |

| СПОСОБ ПОРОЗАПОЛНЯЮЩЕЙ ПРОПИТКИ ПОРИСТЫХ ЗАГОТОВОК И ЗАГОТОВКА ИЗ УГЛЕРОДСОДЕЖАЩЕГО МАТЕРИАЛА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1999 |

|

RU2235620C2 |

Фиг. 1

Команда от термопары

cf

О

L

Фиг. 2

Авторы

Даты

1973-01-01—Публикация