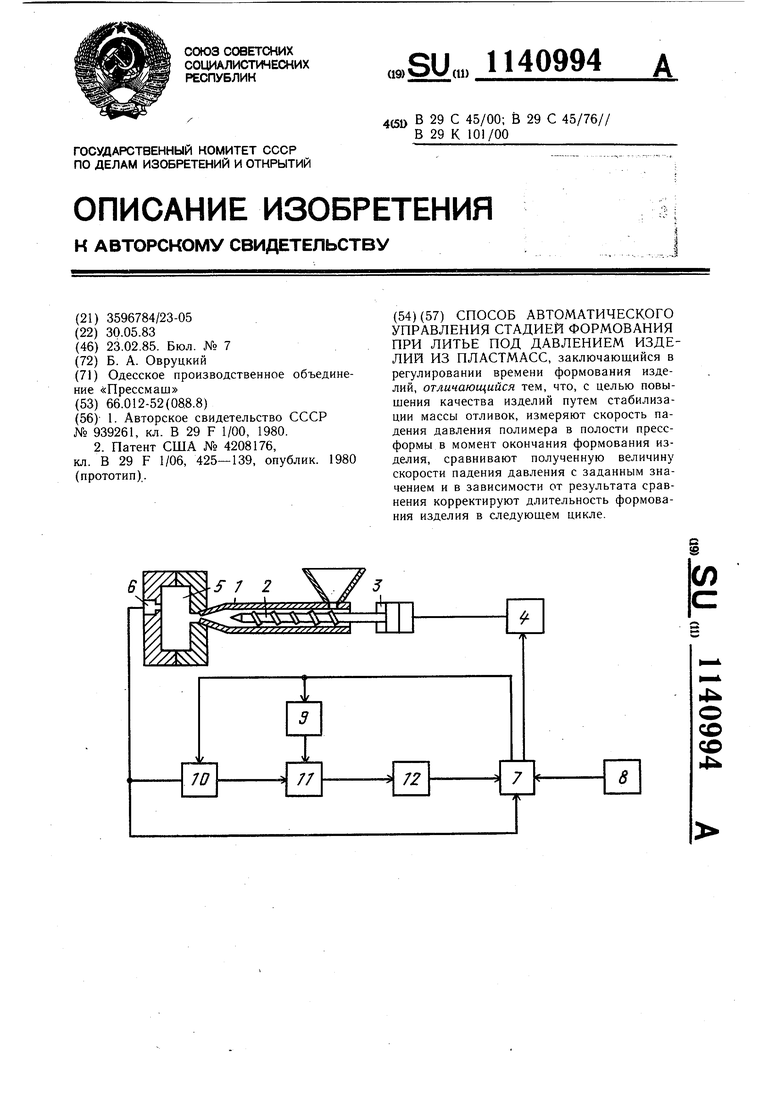

Изобретение относится к автоматизации технологических процессов переработки пластмасс и может быть использовано в химическом машиностроении. Известен способ управления процессом формования при литье под давлением изделий из .пластмасс, заключающийся в контролировании дополнительного растяжения колонн механизма смыкания литьевой машины при впрыске и формовании и в определении момента окончания формования по началу уменьшения дополнительного усилия при растяжении колонн механизма смыкания литьевой машины от падения давления расплава пластмассы в литьевой форме на стадии формования при неизмененном давлеНИИ в гидросистеме механизма впрыска 1. Однако начало уменьшения дополнительного усилия растяжения колонн в общем случае не соответствует оптимальному моменту окончания формования. После заполнения пресс-формы расплавом полимера при впрыске происходит быстрое нарастание давления в полости пресс-формы до максимума. Этому моменту соответствует .максимальное дополнительное растяжение колонн. Затем давление в форме начинает уменьшаться, хотя процесс формования еще только начался. Уменьшение давления в полости формы приводит к началу уменьшения упомянутого дополнительного усилия растяжения колонн, и значит, команда на окончание формования поступит слишком рано. Так как в начале формования полимер во впускном канале находится в текучем состоянии, то прекращение формования приведет к вытеканию значительной части пластмассы из полости формы. Изделие получится недолитым, будет содержать воздушные включения, усадочные раковины, масса и размеры отливаемых изделий будут нестабильны. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ автоматического управления стадией формования при литье под давлением изделий из пластмасс, заключающийся в регулирований времени формования изделий 2. По известному способу момент окончания стадии формования определяют по достижении в полости пресс-формы предварительно заданной величины давления, когда полимер во впускном канале уже застынет.. Это обеспечивает получение качественных изделий стабильной массы при условии, что от цикла к циклу будет постоянной те.мпература поверхности формы в момент впрыска, не будет меняться скорость охлаждения и будет постоянной температура массы в полости формы в момент окончания впрыска. Тогда известный способ предполагает переход от стадии впрыска к стадии формования по величине достигнутого в полости формы давления, то и переход от формования к охлаждению по заранее заданной величине давления обеспечит этот переход в нужной точке диаграммы температура - давление, описывающей процесс формования изделия методом литья под давлением. Однако температура поверхности формы, температура массы в момент окончания впрыска, скорость охлаждения, а также физико-химические свойства перерабатываемого материала в циклах, отстоящих друг от друга на значительном по времени- расстоянии, могут существенно отличаться. Таким образом, недостаток известного способа заключается в том, что в условиях колебания упомянутых параметров, способ не обеспечивает достаточной точности стабилизации массы изделий, а значит и их качества, так как заранее заданная величина давления в полости формы, при достижении которой прекращается формование, остается постоянной и в процессе работы машины не регулируется. Это приводит к тому, что переход на охлаждение осуществляется не всегда в момент затвердевания полимера во впускном канале, так как заданная величина давления, при которой оканчивается формование, не всегда достигается в полости инструмента при одной и той же температуре расплава, в связи .с колебаниями упомянутых параметров. Окончание формования до затвердевания полимера во впускном канале приводит к частичному вытеканию пластмассы из формы, к наличию в изделиях воздушных включений, усадочных раковин и т. д., т. е. к нестабильности массы отливок. Окончание формования позже затвердевания полимера во впускном канале приводит к снижению производительности литьевой машины. Цель изобретения - повышение качества изделий путем стабилизации массы отливок. Указанная цель достигается тем, что согласно способу автоматического управления стадией формования при литье под давлением изделий .из пластмасс, заключающемуся в регулировании времени формования изделий, измеряют скорость падения давления полимера в полости пресс-формы в момент окончания формования изделия, сравнивают полученную величину скорости падения давления с заданным значением и в зависимости от результата сравнения корректируют длительность формования изделия в следующем цикле. Это позволяет при выборе времени формования учесть изменение в процессе изготовления изделий таких параметров, как температура поверхности инструмента скорость охлаждения, температура расплава к моменту окончания впрыска, физико-химические свойства перерабатываемого материала, так как время формования для следующего цикла устанавливается с учетом реально сложившихся величин параметров в предыдущем цикле. На чертеже представлена структурная схема устройства, реализующая предлагаемый способ. Осуществляют способ следующим образом. В передней части цилиндра 1 пластикации перед червяком 2 путем его вращения накапливают необходимую дозу пластифицированного расплава полимера. После окончания процесса пластикации в гидроцилиндр 3 посредством гидропровода 4 подается рабочая жидкость, червяк перемещается вперед и осуществляется впрыск, расплава в полость сомкнутой пресс-формы. Давление расплава в полости пресс-формы 5 фиксируется датчиком 6 и передается в блок 7 управления. Когда давление в полости пресс-формы достигнет заданного, в блоке 7 управления вырабатывается сигнал на переход к давлению формования, и посредством гидропровода 4 осуществляется переход на это давление. Одновременно начинается отсчет времени выдержки формования, величина которой задана на задатчике 8 времени формования. На нем устанавливается ориентировочное значение выдержки времени формования, что необходимо только для выполнения первого цикла изготовления изделия. 8дальнейшем этот задатчик не используется. После отчета заданной выдержки времени формования в блоке 7 вырабатывается сигнал на прекращение формования изделия. По этому сигналу посредством гидропровода 4 отключается давление формования. Одновременно этот сигнал подключает задатчик 9величины .скорости падения давления в форме и преобразователь 10 величины давления в скорость изменения этого давления. Преобразователь 10 может представлять собой, например, дифференцирующее устройство. Сигналь с выхода преобразователя 10 и задатчика 9 сравниваются в блоке 11, сигнал сравнения поступает на вход функционального преобразователя 12, который, в соответствии с требуемым законом, преобразует сигнал рассогласования в сигнал коррекции времени формования, имевщим место в предыдущем цикле. Закономерность, устанавливающая связь между скоростью падения давления в полости инструмента в момент, окончания формования и необходимой величиной и.знаком коррекции времени формования, имевщим место в предыдущем цикле, может быть определена опытным путем для каждого изделия или группы однотипных изделий. Величина времени формования, имевщая место в предыдущем цикле, хранится в памяти блока 7 управления. В следующем цикле изготовления изделия в качестве задания величины времени формования используется откорректированное время формования предыдущего цикла. Таким образом, время формования в каждом следующем цикле устанавливается с учетом характера процесса изготовления изделия в предыдущем цикле. Это позволяет выбрать время формования с учетом изменения величин параметров, характеризующих процесс, и тем самым повысить точность стабилизации массы отливаемых изделий и их качество. По сравнению с известным способом автоматического управления стадией формования обеспечивается автоматическая корректировка времени {формования с учетом изменения технологических параметров процесса литья. Использование предлагаемого способа позволит повысить точность стабилизации массы изделий и упростить работу оператора по наладке и эксплуатации мащин для изготовления изделий с особенно жесткими требованиями к их размерной точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом литья изделий из пластмасс под давлением | 1981 |

|

SU960035A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ | 1973 |

|

SU375201A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2005 |

|

RU2344039C2 |

| Способ автоматического управления процессом литья пластмасс | 1980 |

|

SU939261A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИНЖЕКЦИОННОГО ФОРМОВАНИЯ ПРИ НИЗКОМ ПОСТОЯННОМ ДАВЛЕНИИ | 2012 |

|

RU2573483C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1995 |

|

RU2099190C1 |

| САМОЗАПИРАЮЩИЙСЯ ИНЖЕКТОР ВПРЫСКА РАСПЛАВА ПОЛИМЕРА | 2014 |

|

RU2574245C1 |

| Устройство для определения момента перехода стадии впрыска в стадию формования при литье под давлением изделий из пластмасс | 1980 |

|

SU903168A1 |

| ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР | 1996 |

|

RU2114733C1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СТАДИЕЙ ФОРМОВАНИЯ ПРИ ЛИТЬЕ ПОД ДАВЛЕНИЕМ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС, заключающийся в регулировании времени формования изделий, отличающийся тем, что, с целью повышения качества изделий путем стабилизации массы отливок, измеряют скорость падения давления полимера в полости прессформы в момент окончания формования изделия, сравнивают полученную величину скорости падения давления с заданным значением и в зависимости от результата сравнения корректируют длительность формования изделия в следующем цикле. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом литья пластмасс | 1980 |

|

SU939261A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4208176, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1985-02-23—Публикация

1983-05-30—Подача