Группа изобретений относится к технологии и оборудованию для переработки термопластов в изделия и детали методом литья под давлением.

Известен способ изготовления изделий из термопластов, включающий подготовку расплава термопласта, его впрыск в оформляющие полости формы через литниковые каналы, имеющие разводящие участки с антифрикционным покрытием и системой охлаждения, отверждение расплава в оформляющих полостях формы и удаление готовых изделий из формы (RU, патент 2015903, кл. В 29 С 45/27, 1994).

Недостатками этого способа являются низкая производительность и брак готовых изделий по размерной неточности и дефектам формы.

Известна литьевая форма для термопластов, содержащая подвижную и неподвижную полуформы, оформляющие гнезда, систему регулируемого охлаждения и каналы литниковой системы, имеющие разводящие участки, покрытые антифрикционным материалом (там же).

Эта форма реализует описанный выше способ и сохраняет все его недостатки.

Техническим результатом группы изобретений является повышение производительности и снижение брака изделий.

Этот результат достигается тем, что в способе изготовления изделий из термопластов, включающем подготовку расплава термопласта, его впрыск в оформляющие полости формы через литниковые каналы, имеющие участки с антифрикционным покрытием и системой охлаждения, отверждение расплава в оформляющих полостях формы при охлаждении и удаление готовых изделий из формы, согласно изобретению используют форму, все охлаждаемые участки литниковой системы которой имеют антифрикционное покрытие, имеющее коэффициент трения по расплаву термопласта, обеспечивающий пробковый режим течения расплава термопласта.

Тот же результат достигается тем, что в литьевой форме для термопластов, содержащей подвижную и неподвижную полуформы, оформляющие гнезда, систему регулируемого охлаждения и каналы литниковой системы, имеющие участки, покрытые антифрикционным материалом, согласно изобретению каналы литниковой системы выполнены покрытыми антифрикционным материалом на всех охлаждаемых участках, а антифрикционный материал выбран с коэффициентом трения, обеспечивающим пробковый режим течения расплава термопласта.

При этом возможно покрытие каналов литниковой системы по направлению течения расплава термопласта антифрикционным материалом, коэффициент трения которого уменьшается при уменьшении площади поперечного сечения литниковых каналов.

Это позволяет повысить производительность за счет сокращения времени впрыска и отверждения изделий и снизить брак изделий за счет повышения условной текучести расплава термопласта.

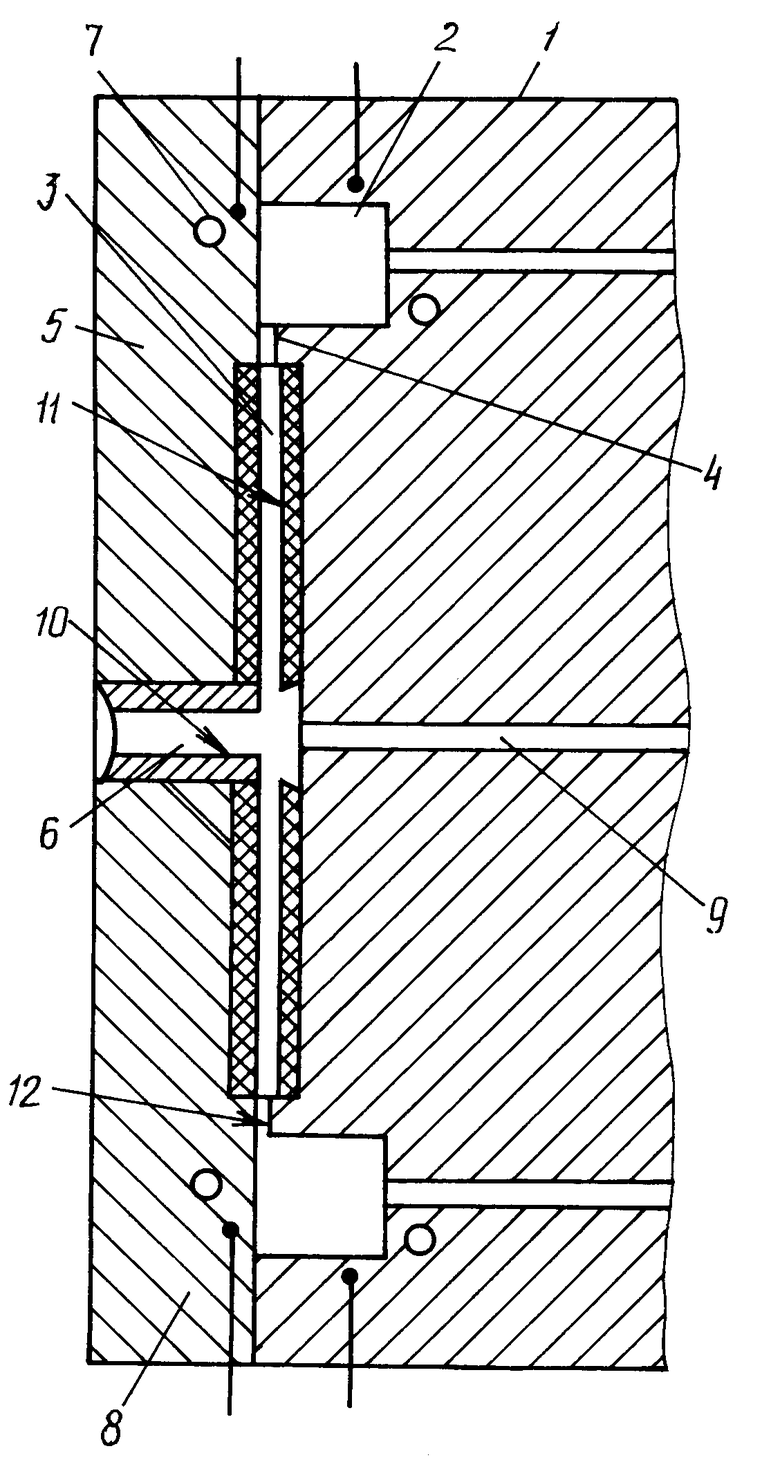

На чертеже показана литьевая форма для реализации способа, разрез.

Литьевая форма для термопластов содержит подвижную полуформу 1, на которой выполнены оформляющие гнезда 2, разводящие каналы 3 и впуски 4 литниковой системы, и неподвижную полуформу 5 с центральным литниковым каналом 6. В обеих полуформах 1 и 5 имеются каналы 7 системы жидкостного охлаждения и термопары 8, которые являются средствами контроля охлаждения, связанные с аналоговым терморегулятором (не показан), например Р-133, ТУ 25-021-052195-79, который выполняет регулировку охлаждения. В подвижной полуформе 1 смонтированы выталкиватели 9.

Каналы 6, 3 и 4 литниковой системы выполнены охлаждаемыми, их поверхности 10, 11 и 12 имеют антифрикционное покрытие, коэффициент трения которого уменьшается от поверхности 10 к поверхности 12 или постоянен по всей длине всех каналов и обеспечивает пробковый режим течения расплава термопласта при впрыске. Если центральный литниковый канал 6 и, возможно, разводящие литниковые каналы 3 выполнены теплоизолированными от остальных частей формы и обогреваемыми, то есть в случае реализации технологии горячеканального литья термопласта, то антифрикционное покрытие имеют только охлаждаемые участки поверхностей 11 и поверхности 12. В этом случае коэффициент трения антифрикционного покрытия может уменьшаться от поверхности 11 к поверхности 12 или быть постоянным по всей длине для обеспечения пробкового режима течения расплава термопласта при впрыске.

На такой литьевой форме способ изготовления изделий из термопластов реализуется следующим образом.

Расплав термопласта готовят в пластикационном узле термопластавтомата (не показан) и впрыскивают его под давлением через литниковые каналы 6,3 и 4 в полости оформляющих гнезд 2 формы. За счет подачи охлаждающей жидкости по каналам 7 системы охлаждения расплав в гнездах 2 и охлаждаемых участках литниковых каналов 6,3 и 4 остывает до заданной температуры, контролируемой термопарами 8, и отверждается. Подвижную полуформу 1 отводят от неподвижной 5 и выталкивателями 9 удаляют изделия и литники, если таковые имеются, из формы. Затем полуформы 1 и 5 смыкают, и цикл повторяется.

При течении расплава термопласта по литниковым каналам 6,3 и 4 с антифрикционным покрытием за счет увеличения скорости пристенного скольжения без снижения скорости осевых слоев при пробковом режиме течения происходит увеличение условной текучести расплава. Это приводит к полному исключению диссипативного разогрева термопласта и снижению его температуры в гнездах 2 формы. Это позволяет сократить время цикла формования изделий за счет сокращения времени впрыска, охлаждения и отверждения изделий в гнездах 2.

Аналогичным образом повышение условной текучести расплава термопласта и снижение его температуры в гнездах 2 формы приводят к улучшению заполнения оформляющих полостей гнезд 2 формы, снижению усадки и температурных деформаций, что повышает качество готовых изделий за счет снижения брака по дефектам формы и размерной неточности.

Повышение условной текучести при прочих равных условиях позволяет в ряде случаев увеличить гнездность формы за счет обеспечения подачи расплава термопласта на большую длину литниковых каналов 6,3 и 4, что в сочетании с уменьшением времени цикла формования дополнительно повышает производительность способа и формы.

Кроме того, предлагаемые способ и литьевая форма по сравнению с наиболее близкими аналогами позволяют реализовывать горячеканальный метод литья термопластов, не увеличивая при этом длительности цикла формования, что в дополнение к прочему позволяет снизить количество обратимых отходов.

Возможность применения для нанесения покрытия антифрикционного материала с изменяющимся по длине литниковых каналов коэффициентов трения дает возможность использования композиционных антифрикционных материалов с варьируемым количеством антифрикционного компонента, который, как правило, является плохим проводником тепла. В результате этого на участках литниковых каналов 6,3 и 4, имеющих большее поперечное сечение, система охлаждения может иметь меньшую мощность. Это дополнительно позволяет сократить энергозатраты на производство изделий из термопластичных полимерных материалов.

Таким образом, предлагаемая группа изобретений позволяет повысить производительность, сократить брак, а в ряде случаев и сократить энергоемкость производства изделий из термопластов и сократить количество обратимых отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ТЕРМОПЛАСТОВ | 1991 |

|

RU2015903C1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1989 |

|

RU2050279C1 |

| Литьевая форма для изготовления изделий из пластмасс | 1980 |

|

SU921866A1 |

| КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1969 |

|

SU234644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА | 1994 |

|

RU2037418C1 |

| Устройство для оценки технологических характеристик форм для литья под давлением пластмасс | 1976 |

|

SU729512A1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Литьевая форма для изделий из термопластов | 1981 |

|

SU981001A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1995 |

|

RU2099190C1 |

| Литьевая форма для изготовления изделий из термопластов | 1985 |

|

SU1331653A1 |

Способ литья термопластов под давлением предусматривает подготовку расплава термопласта, его впрыск в оформляющие полости формы,отверждение в них расплава при охлаждении и удаление готовых изделий. При этом используют форму, все каналы литниковой системы которой выполнены охлаждаемыми. При этом все охлаждаемые участки каналов литниковой системы имеют анитифрикционное покрытие, имеющее коэфициент трения по расплаву термопласта, обеспечивающий пробковый режим течения расплава, что обеспечивает повышение производительности процесса и снижение брака готовых изделий. По направнению течения расплава коэфициент трения артифрикционного материала уменьшается при уменьшении площади поперечного сечения канкалов. 2 с. и 1 з.п. ф-лы, 1 ил.

| RU, патент, 2015903, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-03-27—Публикация

1997-09-19—Подача