1

Изобретение относится к способам ведения технологического процесса стекловарения в стекловаренных ванных печах.

Известные способы определения положения зоны температурного максимума в стекловаренной печи по температуре или по разности температур стекломассы в двух точках, замеренных термопарами, требуют применения дорогостоящей аппаратуры, ненадежной в условиях действия высоких температур.

Цель изобретения - упрощение системы измерения и повышение ее надежности.

Это достигается тем, что положение зоны температурного максимума определяют по положению максимума уровня стекломассы измерением разности уровня стекломассы в двух точках, расположенных на постоянном расстоянии по оси печи вблизи зоны температурного максимума, с помощью установленных в них датчиков уровня, например, электроконтактных, пневматических и др.

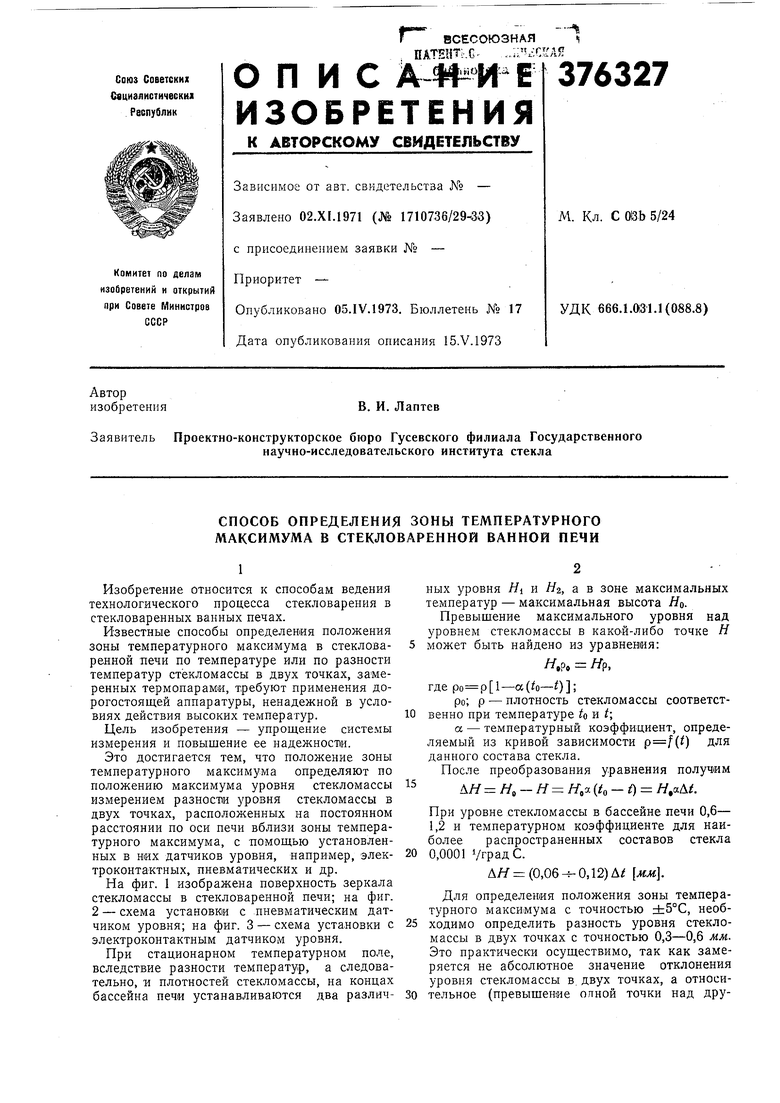

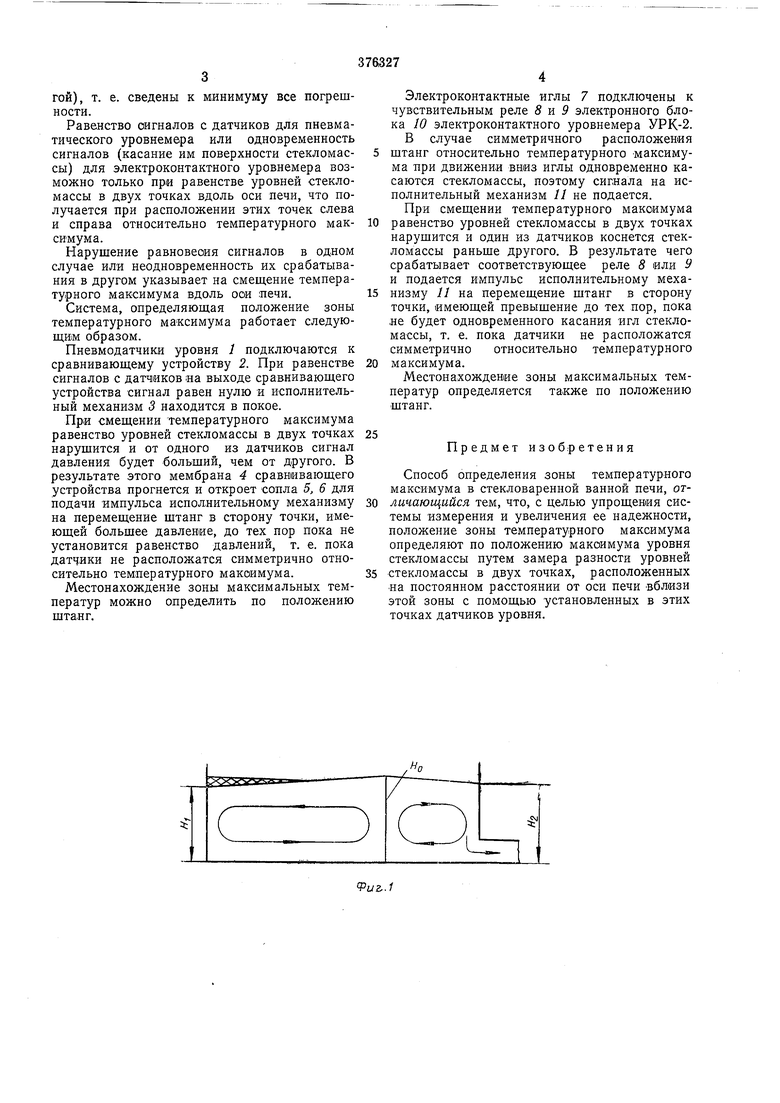

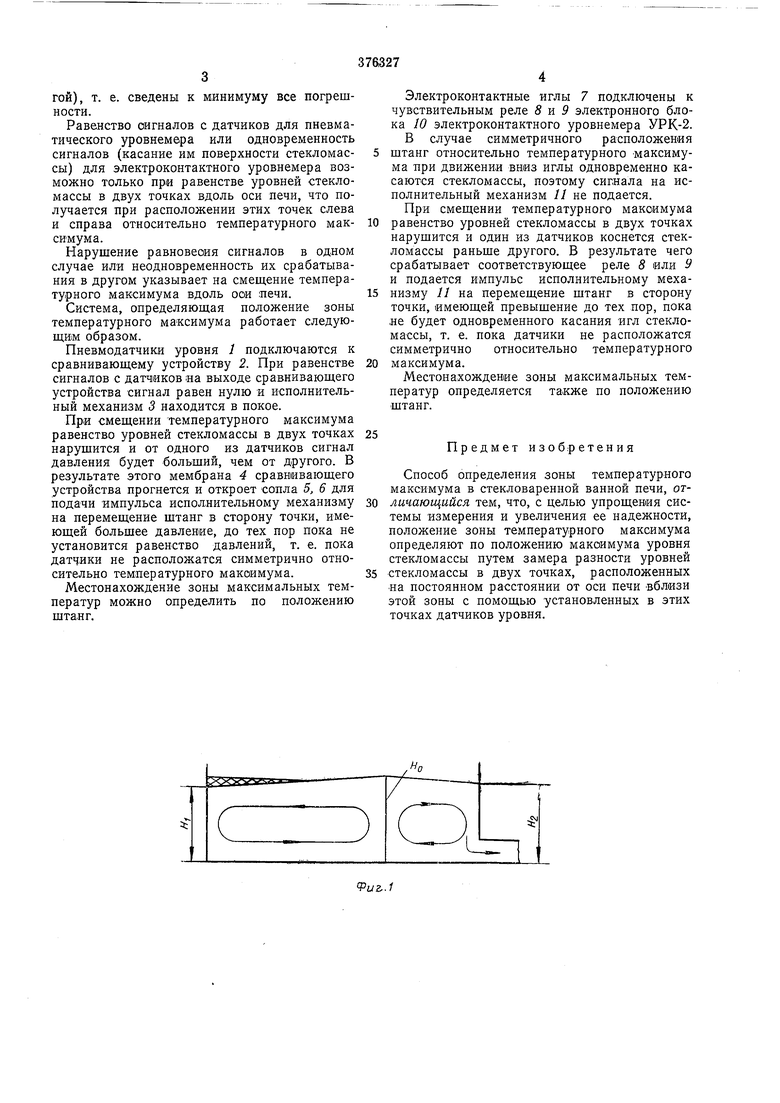

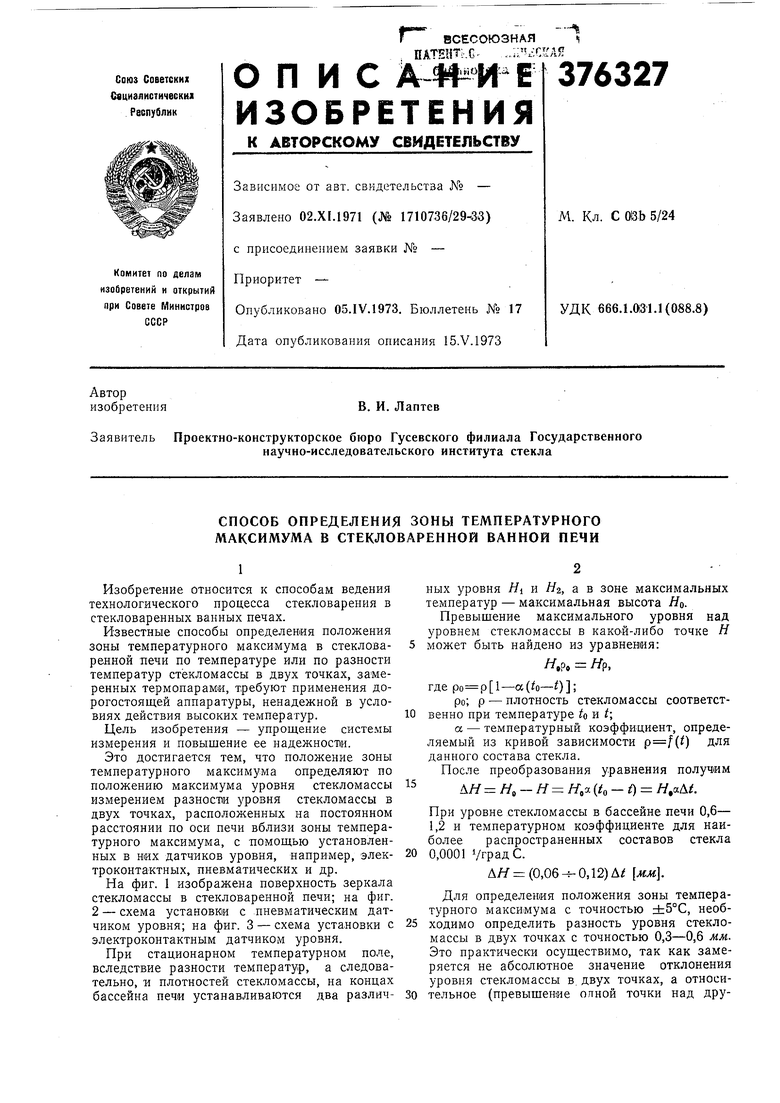

На фиг. 1 изображена поверхность зеркала стекломассы в стекловаренной печи; на фиг. 2 - схема установки с пневматическим датчиком уровня; на фиг. 3 - схема установки с электроконтактным датчиком уровня.

При стационарном температурном поле, вследствие разности температур, а следовательно, и плотностей стекломассы, на концах бассейна печи устанавливаются два различных уровня HI и //2, а в зоне максимальных температур - максимальная высота Яо.

Превышение максимального уровня над уровнем стекломассы в како-й-либо точке Н может быть найдено из уравнения:

Я.Р, Яр,

где (

РО; р - плотность стекломассы соответственно при температуре о и t;

а - температурный коэффициент, определяемый из кривой зависимости (t) для данного состава стекла. После преобразования уравнения получим

ЛЯ Я, - Я Я.а (f - f) Я,.

При уровне стекломассы в бассейне печи 0,6- 1,2 и температурном коэффициенте для наиболее распространенных составов стекла 0,0001 1/градС.

АЯ (0,,12)Д/ мм.

Для определения положения зоны температурного максимума с точностью ±5°С, необходимо определить разность уровня стекломассы в двух точках с точностью 0,3-0,6 мм. Это практически осуществимо, так как замеряется не абсолютное значение отклонения уровня стекломассы в,двух точках, а относительное (превышение одной точки над другой), т. е. сведены к минимуму все погрешности.

Равенство сигналов с датчиков для пневматического уровнемера или одновременность сигналов (касание им поверхности стекломассы) для электроконтактного уровнемера возможно только при равенстве уровней стекломассы в двух точках вдоль оси печи, что получается при расположении этих точек слева и справа относительно температурного максимума.

Нарушение равновесия сигналов в одном случае или неодновременность их срабатывания в другом указывает на смещение температурного максимума вдоль оои печи.

Система, определяющая положение зоны температурного максимума работает следующем образом.

Пневмодатчики уровня 1 подключаются к сравнивающему устройству 2. При равенстве сигналов с датчиков иа выходе сравнивающего устройства сигнал равен нулю и исполнительный механизм 5 находится в покое.

При смещении температурного максимума равенство уровней стекломассы в двух точках нарущится и от одного из датчиков сигнал давления будет больший, чем от другого. В результате этого мембрана 4 сравнивающего устройства прогнется и откроет сопла 5, 6 для подачи импульса исполнительному механизму на перемещение штанг в сторону точки, имеющей большее давление, до тех пор пока не установится равенство давлений, т. е. пока датчики не расположатся симметрично относительно температурного максимума.

Местонахождение зоны максимальных температур можно определить по положению шталг.

Электроконтактные иглы 7 подключены к чувствительным реле S и 9 электронного блока 10 электроконтактного уровнемера УРК-2. В случае симметричного расположения 5 штанг относительно температурного максимума при движении вниз иглы одновременно касаются стекломассы, поэтому сигнала на исполнительный механизм // не подается.

При смещении температурного максимума 0 равенство уровней стекломассы в двух точках нарушится и один из датчиков коснется стекломассы раньше другого. В результате чего срабатывает соответствующее реле 8 или и подается импульс исполнительному меха5 низму // на перемещение штанг в сторону точки, имеющей превыщение до тех пор, пока не будет одновременного касания игл стекломассы, т. е. пока датчики не расположатся симметрично относительно температурного 0 максимума.

Местонахождение зоны максимальных температур определяется также по положению штанг.

Предмет изобретения

Способ определения зоны температурного максимума в стекловаренной ванной печи, огличающийся тем, что, с целью упрощения системы измерения и увеличения ее надежности, положение зоны температурного максимума определяют по положению максимума уровня стекломассы путем замера разности уровней

стекломассы в двух точках, расположенных на постоянном расстоянии от оси печи вблизи этой зоны с помощью установленных в этих точках датчиков уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЗОНЫ ТЕЛЛПЕРАТУРНОГО МАКСИМУМА В СТЕКЛОВАРЕННОЙ | 1965 |

|

SU174772A1 |

| Способ автоматического управления процессом варки стекла | 1973 |

|

SU442998A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ СЫРЬЕВЫХ МАТЕРИАЛОВ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 2014 |

|

RU2581590C1 |

| Стекловаренная печь | 1985 |

|

SU1293125A1 |

| Способ стабилизации температурного режима в стекловаренной печи | 1980 |

|

SU885158A1 |

| Способ управления процессом варки стекла | 1983 |

|

SU1189819A1 |

| Ванная стекловаренная печь | 1982 |

|

SU1073185A2 |

| ВАННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1973 |

|

SU385933A1 |

| Способ варки стекла | 1985 |

|

SU1237642A1 |

| Способ управления загрузкой сырьевых материалов в стекловаренную печь | 1978 |

|

SU706337A1 |

II

7 8

111

вправо

п

Даты

1973-01-01—Публикация