Изобретение относится к области производства листового стекла, в частности к технологии варки стекла в ванных печах.

Известно устройство для оптимального управления загрузкой шихты в стекловаренную печь (а.с. №430073, МПК С03В 3/00, опубл. в бюл. №20 от 30.05.1974), включающее контур стабилизации уровня стекломассы в печи и контур поиска максимума теплопоглощения ванны путем непрерывного изменения ритма загрузки (расстояния между грядами подаваемых в печь сырьевых материалов). Предложенная схема автоматики выбирает интервал между переключениями загрузчиков равным или большим времени переходного процесса по каналу управления «расстояние между грядами шихты - температура кладки».

Однако данное устройство не обеспечивает загрузку стеклобоя в печь и достижение необходимого ровного фронта смеси шихты и боя в варочной зоне.

Наиболее близким к предлагаемому устройству является устройство для управления загрузкой шихты в стекловаренную печь, известное из авторского свидетельства SU №1178695 (МПК С03В 3/00, опубл. в бюл. №34, 15.09.85). Устройство содержит датчик и задатчик уровня стекломассы, блоки управления приводами загрузчиков шихты, задатчики загрузки шихты и конечные выключатели приводов загрузчиков и корректирующий прибор, причем задатчик и датчик уровня подключены к соответствующим входам корректирующего прибора. Кроме того, устройство снабжено блоками управления ритмом загрузки по числу загрузчиков и преобразователем частотного сигнала, причем выход преобразователя частотного сигнала подключен к первым входам блока управления с ритмом загрузки, вторые входы которых соединены с соответствующими задатчиками загрузки шихты, конечные выключатели приводов загрузчиков соединены с третьими входами блоков управления с ритмом загрузки, выходы которых подключены к соответствующим блокам управления приводами загрузчиков шихты, а вход преобразователя частотного сигнала соединен с выходом корректирующего прибора.

Однако в данном техническом решении соотношение времени работы загрузчиков регулируется вручную, без учета температурного поля в печи, что существенно снижает эффективность способа загрузки, реализуемого с помощью данного устройства.

Задачей заявляемого изобретения является повышение однородности сваренной стекломассы и повышение качества сформованной из нее продукции за счет обеспечения более равномерного распределения напряжений в изделии.

Техническим результатом является формирование более ровного и стабильного во времени фронта загрузки сырьевой смеси по ширине варочного бассейна печи с учетом температур в ее пристенных участках.

Поставленная задача также решается тем, что устройство для загрузки сырьевых материалов в стекловаренную печь включает срединные загрузчики шихты и крайние загрузчики стеклобоя, снабженные блоками управления; датчик уровня стекломассы в печи и, по крайней мере, два датчика температуры стекломассы или температуры газового пространства над стекломассой, расположенные вблизи боковых стен варочного бассейна печи; разветвитель, вход которого связан с выходом датчика уровня, а выходы - с блоками управления загрузчиков шихты; сумматоры, входы которых связаны с выходами разветвителя и выходами датчиков температуры, а выходы сумматоров связаны с блоками управления загрузчиков стеклобоя.

Вход разветвителя связан с выходом датчика уровня посредством потенциометра с задатчиком уровня.

Вход сумматора связан с выходом датчика температуры посредством потенциометра с задатчиком температуры.

Блоки управления загрузчиками включают последовательно соединенные усилитель и магнитный пускатель электропривода загрузчика.

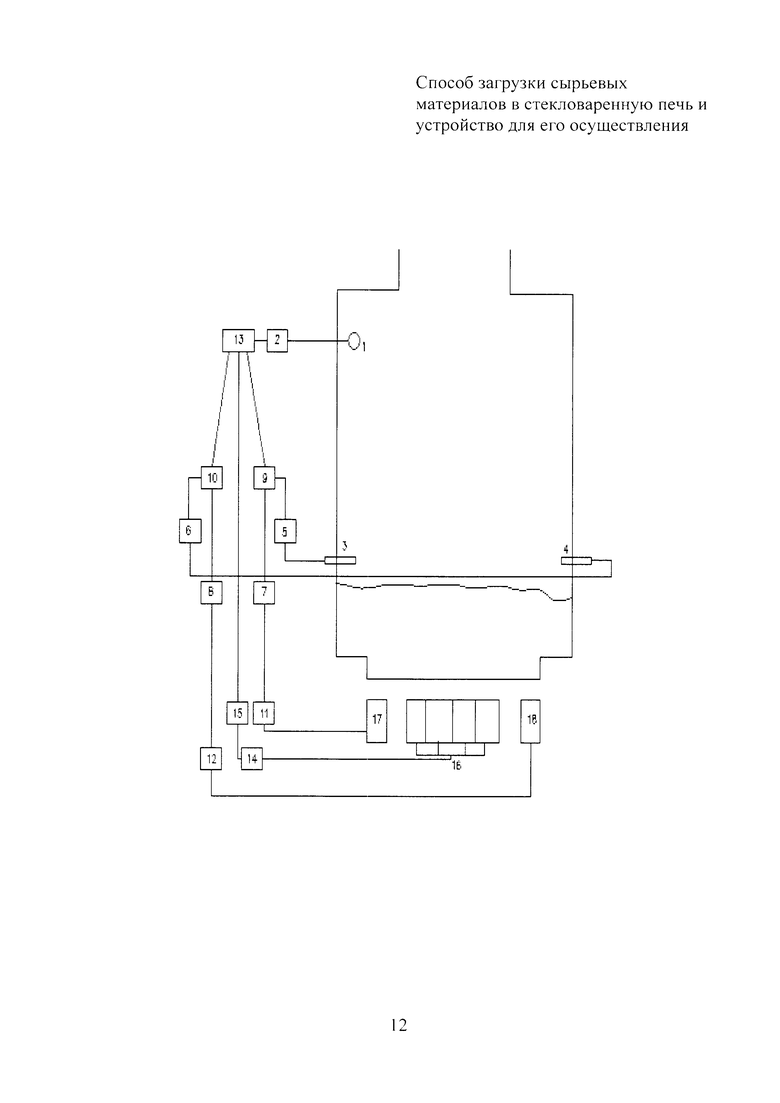

Изобретение поясняется чертежом, где представлена схема устройства управления загрузкой сырьевых материалов в стекловаренную печь.

Устройство для загрузки сырьевых материалов в стекловаренную печь включает несколько (5-7) стольных (лотковых) загрузчиков, снабженных блоками управления и установленных над загрузочным карманом варочного бассейна печи, сопряженным с торцевой стеной варочного бассейна, противоположной выработочному концу печи. При этом два загрузчика 17, 18 являются крайними и служат для загрузки стеклобоя по краям загрузочного кармана с последующим распределением боя вдоль боковых стен варочного бассейна печи, а остальные загрузчики 16 являются срединными (центральными) и служат для загрузки шихты (или шихты с добавкой стеклобоя) посередине загрузочного кармана с последующим ее распределением по центру варочного бассейна печи. Каждый загрузчик имеет расходный бункер, стол и толкатель (не показано). Устройство также включает датчик уровня 1 (уровнемер) стекломассы, соединенный с потенциометром 2, который регистрирует уровень стекломассы и включает в себя задатчик уровня; разветвитель 13 сигнала от датчика уровня 1 на три канала управления работой срединных 16 и двух крайних 17, 18 загрузчиков, снабженный тремя выходами; по крайней мере, два датчика температуры 3, 4 по стекломассе или по газовому пространству, расположенные с обеих сторон печи (в пристенных участках) в области варки и соединенные с потенциометрами 5, 6 соответственно, которые регистрируют температуру и содержат задатчики температуры; сумматоры 9, 10, сравнивающие сигналы от датчика уровня и датчиков температуры и формирующие новые сигналы для пуска приводов крайних загрузчиков. Блок управления загрузчиком включает последовательно соединенные усилитель и магнитный пускатель электропривода загрузчика. При этом усилители 7, 8 сигналов с сумматоров (сигналов датчиков уровня и температуры после их сравнения в сумматорах) и усилитель 15 сигнала с датчика уровня 1 связаны с разветвителем 13. Магнитные пускатели 11, 12 электроприводов крайних загрузчиков сырьевых материалов связаны с усилителями 7, 8, а магнитные пускатели 14 электроприводов срединных загрузчиков связаны с усилителем 15. При этом вход разветвителя сигнала 13 связан с выходом потенциометра 2. Каждый из сумматоров 9, 10 снабжен двумя входами. Один из входов сумматора 9 связан с выходом потенциометра 5, а другой - с первым выходом разветвителя 13. Один из входов сумматора 10 связан с выходом потенциометра 6, а другой - со вторым выходом разветвителя 13. Третий выход разветвителя 13 связан со входом усилителя 15. В качестве датчиков температуры 3, 4 могут быть использованы, например, радиационные пирометры или термопары. В качестве датчика уровня может быть использован любой из известных уровнемеров (УРП, УРК, ЛУР). В качестве потенциометров с задатчиком уровня 2, и с задатчиками температуры 5 и 6 может быть использован, например, прибор КСП2.

В качестве сумматоров могут быть использованы приборы типа ЛП5 или ЛП12, а в качестве разветвителя - любой слаботочный сетевой разветвитель.

Заявляемое устройство работает следующим образом.

При снижении уровня стекломассы в печи (например, на 0,2 мм) уровнемер 1 подает сигнал на включение загрузчиков через потенциометр 2, которым и задается нужный уровень стекломассы. Сигнал рассогласования в виде напряжений постоянного тока 0-5 мА с потенциометра 2 поступает на разветвитель 13, с которого затем три сигнала одинакового уровня напряжения поступают на усилители 15, 7 и 8 соответственно срединных и каждого из крайних загрузчиков отдельно. Через срединные загрузчики в печь подают шихту (при необходимости с добавкой 5-15% от общего по расчету количества стеклобоя). При этом шихта или стеклобой поступает из расходного бункера на стол и со стола толкателем сгружается на поверхность стекломассы в загрузочном кармане. Включение срединных загрузчиков происходит с помощью сигнала с разветвителя 13, который через усилитель 15 подается на пускатели 14 электроприводов срединных загрузчиков. Сигналы для крайних загрузчиков формируются в сумматорах 9 и 10, установленных в линии каждого загрузчика. К этим сумматорам поступают также сигналы с потенциометров 5, 6, регистрирующих температуру в печи по газовому пространству или по стекломассе с помощью соответственно радиационных пирометров или термопар 3 и 4. Сигналы, регистрирующие отклонения от задания с уровнемера и задания с термодатчиков, в сумматорах 9 и 10 преобразуются в сигналы дисбаланса в каждой линии крайних загрузчиков. Если сигнал с уровнемера превышает сигнал с термодатчика, то образуется соответствующий сигнал для включения загрузчиков. Эти сигналы через усилители 7 и 8 подаются на пускатели 11 и 12 электродвигателей крайних загрузчиков и они начинают подавать стеклобой.

При достижении уровня стекломассы в печи заданного значения загрузчики отключаются, причем вначале отключаются срединные загрузчики. Каждый из крайних загрузчиков отключается в том случае, если сигнал с уровнемера становится равным или меньше сигнала с термодатчика. Таким образом, на той стороне печи, где температура становится ниже заданной (1350-1400°C, в зависимости от производительности печи), загрузчик будет продолжать работать, загружая стеклобой, а с той стороны печи, где температура станет выше заданной, загрузчик будет отключен.

Использование заявляемого изобретения позволяет выравнивать фронт загрузки шихты и стеклобоя в печи и, в итоге, повысить качество вырабатываемой продукции за счет снижения неоднородности и по ширине, и по длине вырабатываемой ленты стекла, а также снизить потери стекла в производстве, поскольку снижается вероятность разрушения ленты (и отрезаемых от нее листов) от неравномерно распределенных напряженных участков в ней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом варки стекла | 1983 |

|

SU1189819A1 |

| Устройство управления загрузкой стекловаренной печи | 1990 |

|

SU1761694A1 |

| Устройство для управления загрузкой сырьевых материалов в стекловаренную печь | 1982 |

|

SU1011566A1 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ ПЕЧИ | 2003 |

|

RU2250198C2 |

| Устройство для управления загрузкой шихты в стекловаренную печь | 1984 |

|

SU1178695A1 |

| Способ управления загрузкой сырьевых материалов в стекловаренную печь | 1982 |

|

SU1011565A1 |

| Система управления процессом стекловарения в ванной печи | 1983 |

|

SU1101427A1 |

| Способ управления тепловым и технологическим режимом процесса стекловарения в ванных печах | 1975 |

|

SU548575A2 |

| Устройство для управления загрузкой шихты | 1986 |

|

SU1368276A1 |

| Стекловаренная печь | 1984 |

|

SU1206235A1 |

Изобретение относится к области производства листового стекла, в частности к технологии варки стекла в ванных печах. Техническим результатом изобретения является формирование более ровного и стабильного во времени фронта загрузки сырьевой смеси по ширине варочного бассейна печи с учетом температур в ее пристенных участках. Устройство для загрузки сырьевых материалов в стекловаренную печь включает срединные загрузчики шихты и крайние загрузчики стеклобоя, снабженные блоками управления. Устройство включает датчик уровня стекломассы в печи и, по крайней мере, два датчика температуры стекломассы или температуры газового пространства над стекломассой, расположенные вблизи боковых стен варочного бассейна печи, разветвитель, сумматоры. 3 з.п. ф-лы, 1 ил.

1. Устройство для загрузки сырьевых материалов в стекловаренную печь, включающее срединные загрузчики шихты и крайние загрузчики стеклобоя, снабженные блоками управления; датчик уровня стекломассы в печи и, по крайней мере, два датчика температуры стекломассы или температуры газового пространства над стекломассой, расположенные вблизи боковых стен варочного бассейна печи; разветвитель, вход которого связан с выходом датчика уровня, а выходы - с блоками управления загрузчиков шихты; сумматоры, входы которых связаны с выходами разветвителя и выходами датчиков температуры, а выходы сумматоров связаны с блоками управления загрузчиков стеклобоя.

2. Устройство по п. 1, характеризующееся тем, что вход разветвителя связан с выходом датчика уровня посредством потенциометра с задатчиком уровня.

3. Устройство по п. 1, характеризующееся тем, что вход сумматора связан с выходом датчика температуры посредством потенциометра с задатчиком температуры.

4. Устройство по п. 1, характеризующееся тем, что блоки управления загрузчиками включают последовательно соединенные усилитель и магнитный пускатель электропривода загрузчика.

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ ПЕЧИ | 2003 |

|

RU2250198C2 |

| СПОСОБ УПРАВЛЕНИЯ ЗАГРУЗКОЙ СЫРЬЕВЫХ МАТЕРИАЛОВ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 1997 |

|

RU2172722C2 |

| Способ управления загрузкой сырьевых материалов в стекловаренную печь | 1978 |

|

SU706337A1 |

| Устройство для подачи ориентированных емкостей на штуцер моечной машины и их возврата | 1989 |

|

SU1666427A1 |

| US 7383695 B2, 10.06.2008. | |||

Авторы

Даты

2016-04-20—Публикация

2014-10-09—Подача