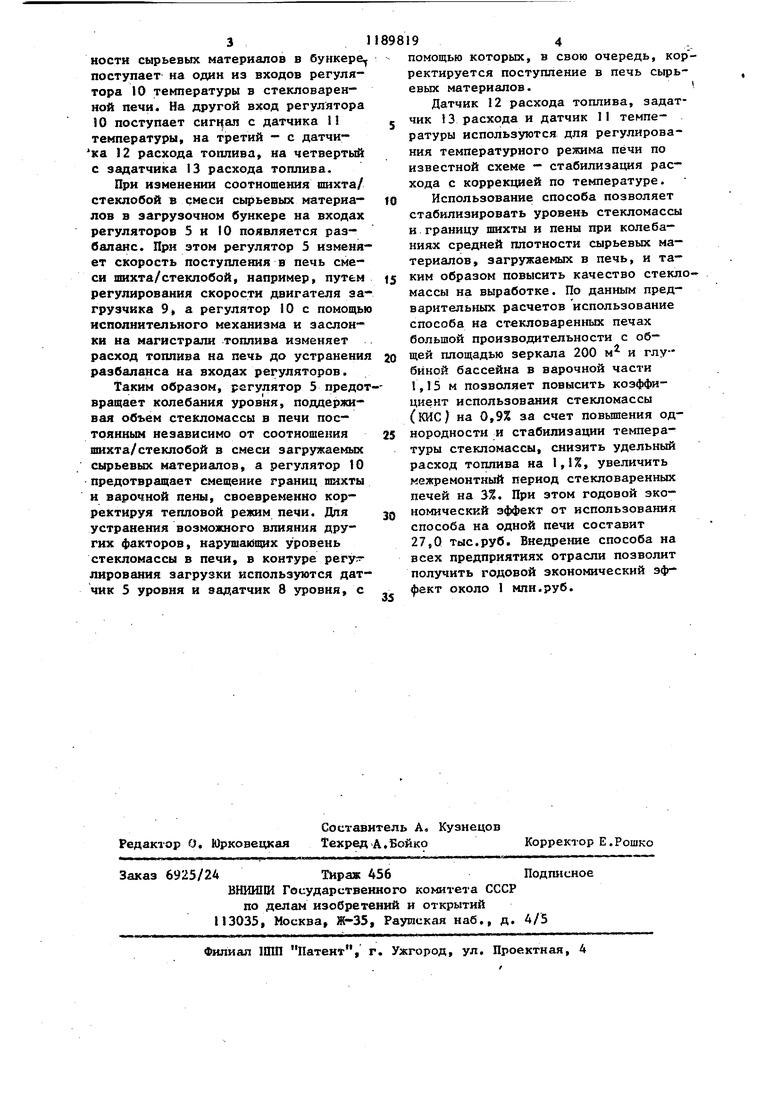

11 Изобретение относится к упрзвлению процессами стекловарения в стекловаренных печах. Целью изобретения является повышение точности управления. Сущность способа заключается в следующем. Известно, что сырьевые материалы загружаемые в печь, состоят из смеси шихты и стеклобоя, причем их соотношение может меняться в процессе производства по самым различным причинам. При плавлении шихты в ванной печи происходят химические реакции с выделением газов, которые вместе с продуктами сгорания удаляются через дымовую трубу, частично увлекая при этом с собой мелкие фракции шихты. Потери шихты при плавлении достигают 18%,в то время как стеклобой плавится практически без потерь. Поэтому изменение соотношения загружаемых в печь шихты и стеклобоя при постоян стве объемной скорости загрузки обус лавливает непостоянство массы загружаемых в печь материалов, что, в свою очередь, является причиной нарушений температурного режима варки и колебаний уровня стекломассы. Кроме того, энергия, необходи- мая для плавления определенного ко,- личества шихты, существенно превьш1ает энергию, необходимую для плав ления такого же количества стеклобоя, что при изменении соотношения шихта/стеклобой (средней плотности сырьевых материалов )приводит к колебаниям температуры и, как следствие, к перемещениям границ шихты и варочной пены. Изменение соотношения шихта/стеклобой вызывает изменение средней ско рости реакции силикато- и стеклооб- разования. Увеличение содержания боя в смеси сырьевых материалов приводит к снижению потребного количест ва тепла, повышению температуры и повьппению уровня стекломассы за счет уменьшения потерь шихты. В свою очередь, повышение температуры благопрепятствует более быстрому плавлению, т.е. еще большему повышению уровня. Из-за значительно меньшей инерционности воздействия по каналу: уровень стекломассы - положение гранищл ошхты и пены, чем по каналу температура - положение границы шихты и пены возмущающее воздействие 9 отклонения уровня превалирует над возмущением по температуре; что приводит к перемещению границы шихты и варочной пены, причем для компенсации возмущения требуется еще большее повышение температуры. Таким образом, с точки зрения теории авторегулирования процесс варки стекла в зонах снликато- и стеклообразования является неустойчивым по отношению к возмущениям со стороны колебаний соотношения шихта/стеклобой. Для компенсации указанных недостатков в процессе предусматривается дополнительно измерять плотность сырье вых материалов и корректировать скорость загрузки сырьевых материалов в прямо пропорциональной зависимости от измеренной плотности сырьевых материалов, а коррекцию расхода топлива осуществлять в обратно пропорцио-нальной зависимости от плотности сырьевых материалов. На чертеже приведена схема устройства, реализующего предлагаемый способ. Устройство содержит загрузочный бункер 1, датчик 2 плотности сырье-, вых материалов, масштабирукицие пре образователи 3 и А, регулятор 5 уровня стекломассы 6 в печи, уровнемер 7 и задатчик 8 уровня, загрузчик 9 с исполнительным элементом, регулятор 10 температуры в печи, датчик 11 температуры печного пространства, датчик 12 расхода топлива и задатчик 13 расхода топлива. Устройство работает следующим образом. Текущее значение плотности сырьевых материалов в загрузочном бункере 1 измеряется датчиком 2 и поступает на входы масштабирующих преобразователей 3 и 4. Масштабирующий преобразователь 3 формирует сигнал, пропорциональный текущему значению плотности сырьевых материалов в бункере, который подается на один из входов регулятора 5 уровня стекломассы в стекловаренной печи. На другой вход регулятора 5 поступает сигнал с выхода уравномера 7 о текущем значении уровня стекломассы в стекловаренной печи. На третий вход регулятора 5 поступает сигнал с выхода задатчика 8 уровня стекломасол в печ. С выхода масштабирующего преобразователя 4 сигнад, обратно пропорциональный текущему значению плот

3

ности сырьевых материалов в бункере поступает на один из входов регулятора 10 температуры в стекловаренной печи. На другой вход регулятора 10 поступает сигнал с датчика П температуры, на третий - с датчи- ка 12 расхода топлива на четвертый с задатчика 13 расхода топлива.

При изменении соотношения шихта/ стеклобой в смеси сырьевых материалов в загрузочном бункере на входах регуляторов 5 и 10 появляется разбаланс. При этом регулятор 5 изменяет скорость поступления в печь смеси шихта/стеклобой, например, путем регулирования скорости двигателя загрузчика 9, а регулятор 10 с помощью исполнительного механизма и заслон- ки на магистрали топлива изменяет расход топлива на печь до устранения разбаланса на входах регуляторов.

Таким образом, регулятор 5 предотвращает колебания уровня, поддерживая объем стекломассы в печи постоянным независимо от соотношения шихта/стеклобой в смеси загружаемых сырьевых материалов, а регулятор 10 предотвращает смещение границ шихты и варочной пены, своевременно корректируя тепловой режим печи. Для устранения возможного влияния других факторов, наруша1йщих уровень стекломассы в печи, в контуре регу: лирования загрузки используются датчик 5 уровня и задатчик 8 уровня, с

98194

- ПОМОЩЬЮ которых, В СБОЮ очербдь, корректируется поступление в печь сырьевых материалов.

Датчик 12 расхода топлива, эадате чик }3 расхода и датчик II температуры используются для регулирования температурного режима печи по известной схеме - стабилизация расхода с коррекцией по температуре.

Использование способа позволяет стабилизировать уровень стекломассы и границу шнхты и пены при колебаниях средней плотности сырьевых материалов, загружаемых в печь, и таким образом повысить качество стекломассы на выработке. По данным предварительных расчетов использование способа на стекловаренных печах большой производительности с общей площадью зеркала 200 м и глубиной бассейна в варочной части ,15 м позволяет повысить коэффициент использования стекломассы (кис на 0,9% за счет повьш1ения однородности и стабилизации температуры стекломассы, снизить удельный расход топлива на 1,1%, увеличить межремонтный период стекловаренных печей на 3%. При этом годовой экономический эффект от использования способа на одной печи составит 27,0 тыс.руб. Внедрение способа на всех предприятиях отрасли позволит получить годовой экономический эф. факт около 1 млн.руб.

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВАРКИ СТЕКЛА, включакхций измерение уровня стекломассы в печи, определение отклонения от заданного значения, уровня стекломассы и регулиро- ванне скорости подачи сырьевых материалов, отличающийся тем что, с целью повышения точности управления, дополнительно измеряют расход топлива, температуру, плотность сырьевых материалов и корректируют скорость подачи сырьевых материап- в в прямо пропорциональной зависимости от их плотности, а расход топлива - в обратно пропорциональной зависимости от плотности СО сырьевых материалов. 00 со 00 со

| Способ автоматического управления тепловым режимом процесса варки стекла в ванных печах | 1976 |

|

SU610803A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ автоматического управленияпОдАчЕй шиХТы | 1979 |

|

SU837939A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-11-07—Публикация

1983-01-18—Подача