I

Изобретение относится к металлургии, в частности к рафинированию жидких металлов.

Известен способ струйного рафинирования жидкого металла окислителем, при котором поток металла, вытекающий из калиброванного отверстия в верхней части реакционной камеры, дробится потоком окислительного газа со взвешенными в нем частицами флюсов, твердых окислителей и других добавок, так что окислительные процессы протекают на межфазной границе металл-газ.

Недостатками этого способа являются невозможность поддерживать оптимальный поток окислительного газа на реакционную поверхность, повышенный угар основного компонента расплава в зоне соударения струи металла и окислителя.

С целью ускорения протекания окислительных процессов, уменьшения угара основного компонента расплава (например, железа) и увеличения выхода годного по предлагаемому способу окислитель подают на нескольких уровнях реакционной камеры, причем дробление струи металла на верхнем уровне реакционой камеры производят окислителем с более низкими окислительным потенциалом (в пределе, инертным газом) чем у окислителя, подаваемого по принципу противотока на нижних уровнях реакционной камеры. Кроме

того, в случае напряженного теплового баланса процесса с целью предотвращения повышенного угара основного компонента расплава и обеспечения нормального технологического режима в качестве окислителя на нижних уровнях реакционной камеры может быть применена топливо-кислородная смесь, обеспечивающая лутем изменения соотношения топливо-кислород различную температуру продуктов сгорания и их различный окислительный потенциал.

Регулированием соотношения расходов окислителя, подаваемого на верхнем и последующих уровнях, а также его окислительного потенциала и температуры обеспечивают оптимальные параметры для дробления струи металла, протекание процессов окисления примесей и нагрева металла.

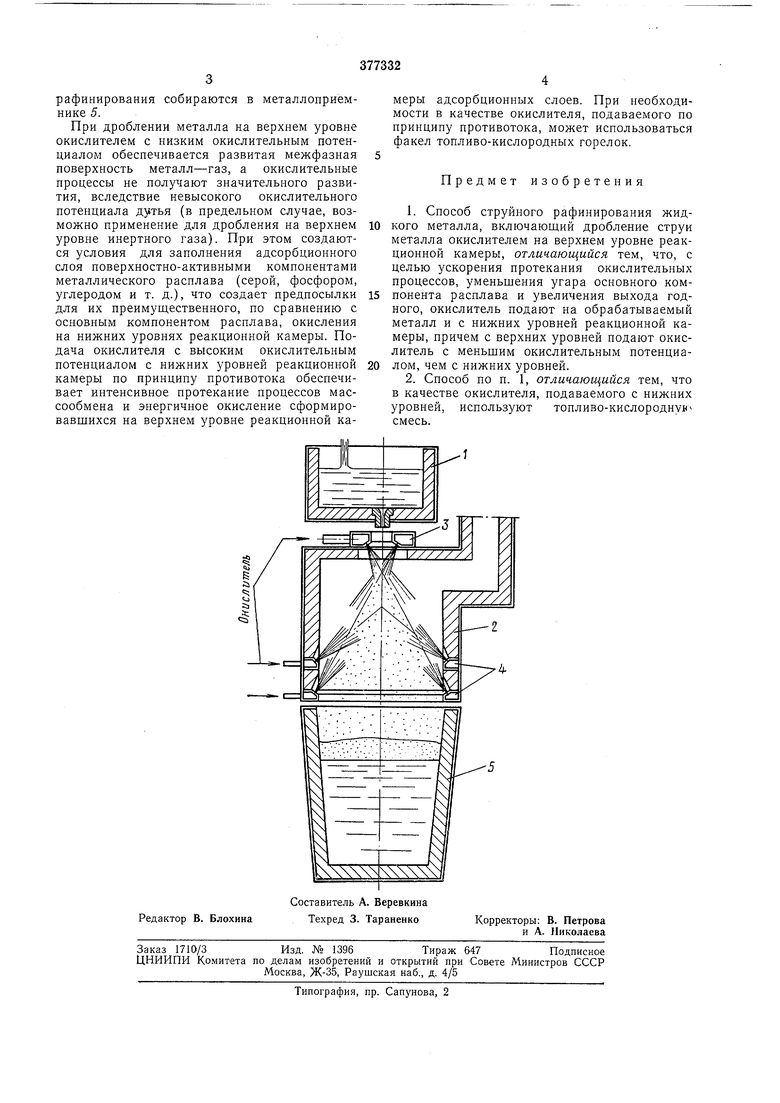

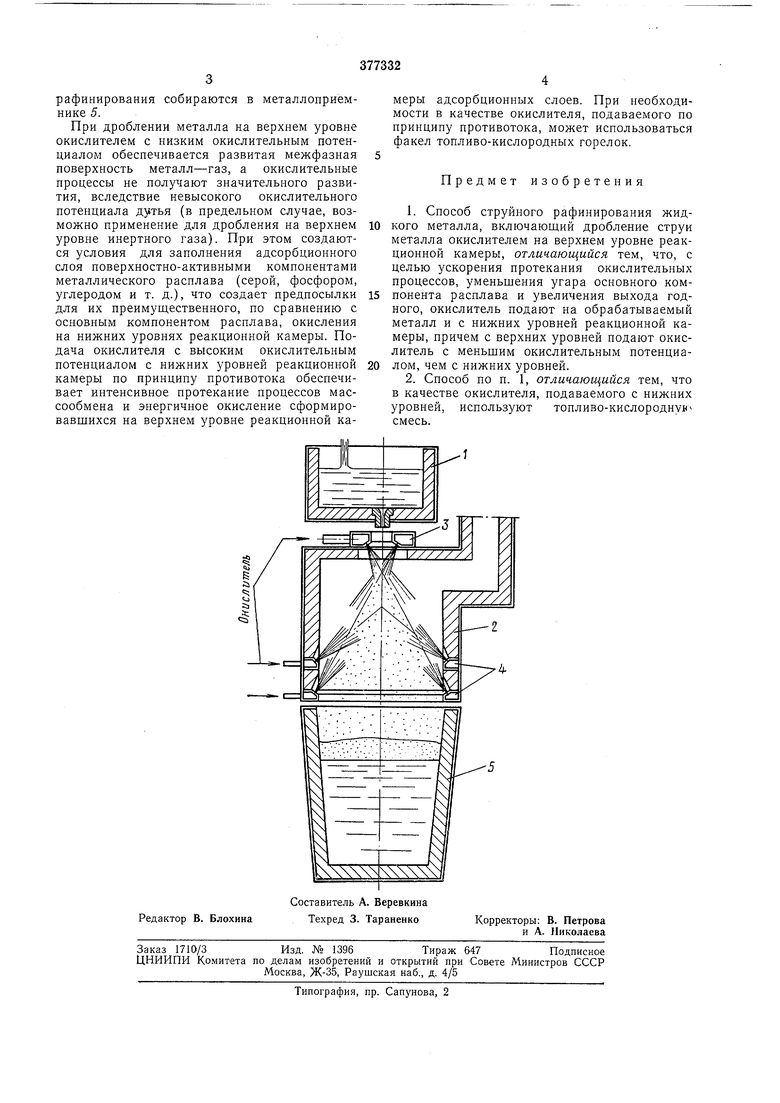

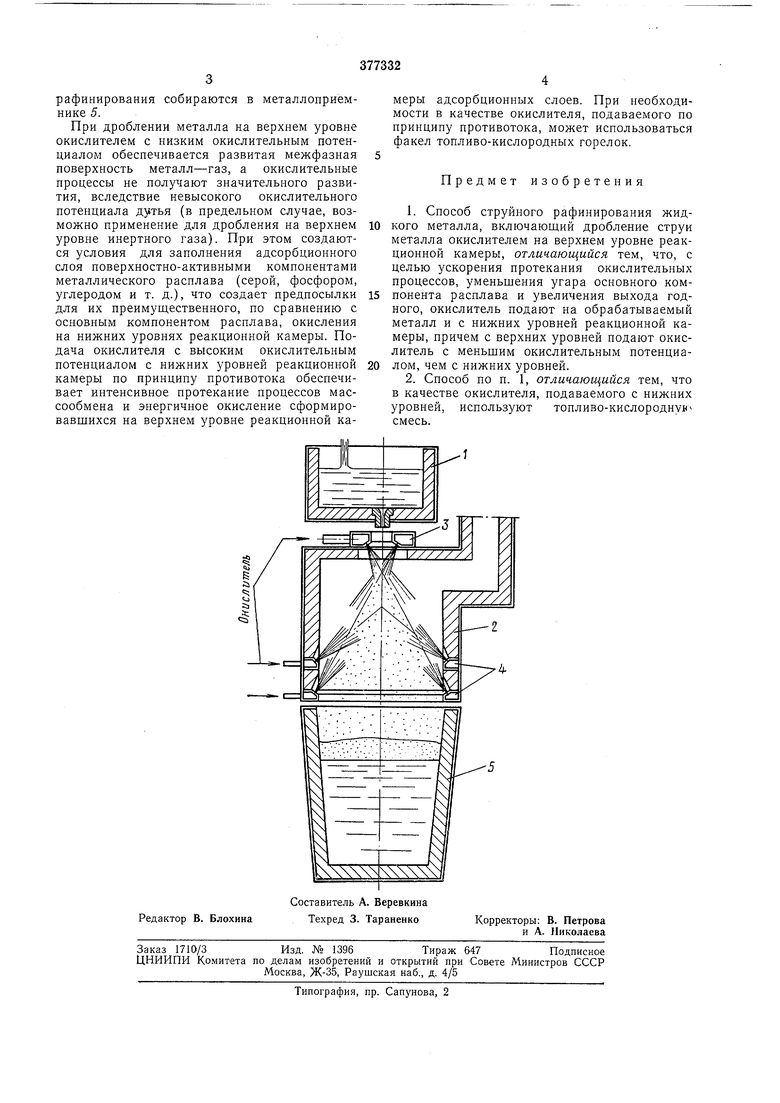

На чертеже представлена схема устройства, реализующего предлагаемый способ.

Металл поступает из промежуточной емкости / Б реакционную камеру 2, где он дробится окислителем с низким окислительным потенциалом, вытекающим из расположенного на верхнем уровне реакционной камеры коллектора с соплами 3.

Окислитель с более высоким окислительным потенциалом подают с нижних уровней реакционной камеры по принципу противотока через коллекторы с соплами 4. Продукты

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ струйного рафинирования металлургических расплавов | 1971 |

|

SU474560A1 |

| УСТРОЙСТВО для РАФИНИРОВАНИЯ ЧУГУНА | 1973 |

|

SU388029A1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВОВ | 1973 |

|

SU398631A1 |

| Фурма | 1987 |

|

SU1475930A1 |

| СЕjVl. Кл. С 2ic 7/00УДК 669.046.55(088.8)Авторыизобретения Н. В. Молочников, В. И. Явойский, Д. И. Бородин, В. Т. Тимофеев, Э. В. ЛовчикоЕСкий, А. В. Явойский, А. В. Василивицкий, В. М. Волыр1кик, Е. А. Иванов и П. Н. Крейндлин | 1973 |

|

SU393317A1 |

| Кислородная фурма | 1987 |

|

SU1477746A1 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ СТРУИ МЕТАЛЛА | 1988 |

|

RU2016085C1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1073299A1 |

| Устройство для глубинной продувки расплава | 1981 |

|

SU945183A1 |

| Устройство для рафинирования расплавов | 1976 |

|

SU594185A1 |

Даты

1973-01-01—Публикация