(54) УСТРОЙСТВО ДЛЯ ГЛУБИННОЙ ПРОДУВКИ РАСПЛАВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для донной продувки металла | 1982 |

|

SU1046292A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| Способ обезуглероживания нержавеющих сталей | 1980 |

|

SU901298A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ МЕТАЛЛА | 2016 |

|

RU2651097C2 |

| Фурма для продувки расплава | 1986 |

|

SU1401054A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ | 1995 |

|

RU2098490C1 |

| ФУРМА ДЛЯ НЕСТАЦИОНАРНОЙ ПРОДУВКИ | 1992 |

|

RU2025498C1 |

| Фурма для продувки расплава газом | 1983 |

|

SU1137108A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| МНОГОСОПЛОВАЯ АКУСТИЧЕСКАЯ ФУРМА | 1973 |

|

SU393315A1 |

1

Изобретение относится к черной металлургии, конкр гно к устройствам для рафинирования металла, и может быть использовано на тех предприятиях, где по условиям производства необходимо осуществлять обезуглероживание легированных расплавов путем продувки последних смесью окислите-ля с газом - разбавителем выделяющейся окиси углерода.

Известны устройства для продувки легированных расплавов.железа смесью окислителя с охлаждающим и являющимся разбавителем выделяющейся окиси углерода газом, состоящие из центральной металлической трубы для подвода окислителя и периферийного защитного пористого огнеупорного блока с патрубком для подвода охлаждающего газа РЗ.

Недостатком известных устройств является невозможность достижения высоких значений коэффициентов массопереноса углерода в микрообъемах расплава, что существенно снижает скорость его окисления с соответствующим увеличением угара железа и легирующих компонентов расплава. Последнее обстоятельство обусловлИ -; вает высокую себестоимость выплавляемой стали.

Наиболее близким к изобретению по технической сущности и достигаемому результату является продувочное устройство для глубинной продувки жидкости, состоящее из цилиндрической трубы с резонаторным излучателем гартмановского типа, закрепленным чашкой резонатора навстречу окислительному потоку у торца трубы, и периферийного защитного пористого огнеупорного блока с пат5/, рубками для подвода охлаждающего газа 2.

К недостатку известного устройства относится невозможность осуществления обработки жидкости ультраЗВУКОМ с повышенной мощностью, и, как следствие, достижения высоки значений коэффициентов тепломассопереноса в микрообъемах металла, что ухудшает условия протекания рафинировочных реакций. Данный.недостаток обусловлен частичным уменьшением амплитуды отраженных от чашки резонатора ультразвуковыхг колебаний рафинировочного газа встречным потоком.

Обработка углеродосодержащего легированного расплава железа реакционным газом, подаваемым с ультразвуковыми колебаниями относительно слабой мощности, не способствует эффективному протеканию реакции обезуглероживания и приводит к росту угара железа и легирующих с соответствующим удорожанием выплавляемой стали.

Цель изобретения - повышение эффективности продувки за счет увеличения амплитуды ультразвуковых колебаний газа.

Поставленная цель достигается тем, что в устройстве для глубинной продувки расплава, состоящем из центральной трубы для подвода окислителя, периферийного защитного пористого огнеупорного защитного блока с патрубком для подвода охлаждающего газа и резонаторного излучателя с соплом, резонаторный излучатель закреплен в устье центральной трубы так, что основание излучателя образует в центральной трубе кольцевое сопло, а патрубки расположены в пористом огнеупорном блоке вокруг центральной трубы с жестким креплением их выводящих концов к телу излучателя. Причем соотношение площадей проходных сечений сопла излучателя и кольцевого сопла составляет 0,2-0,9.

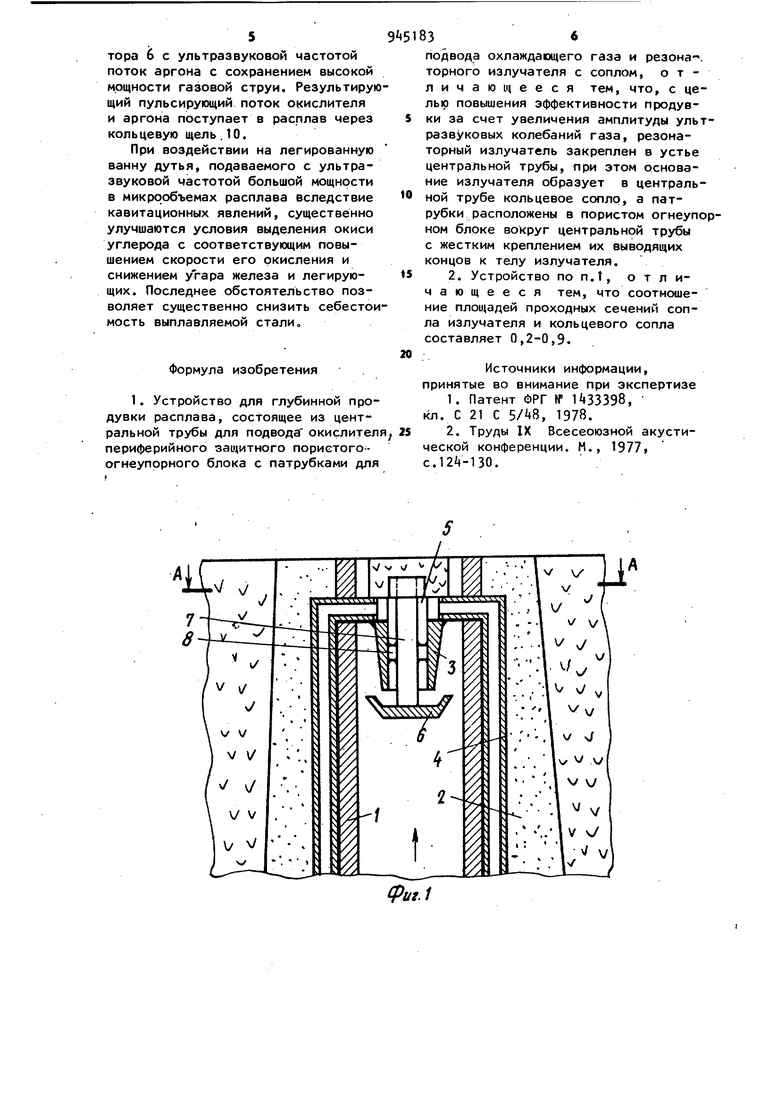

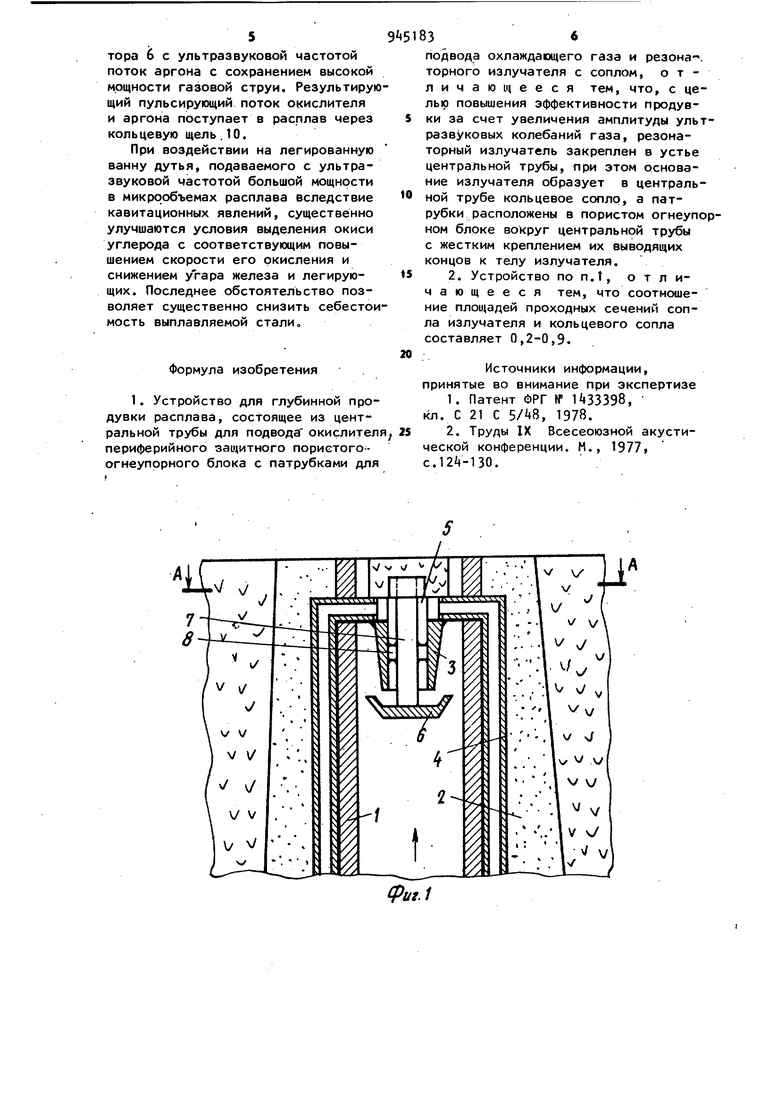

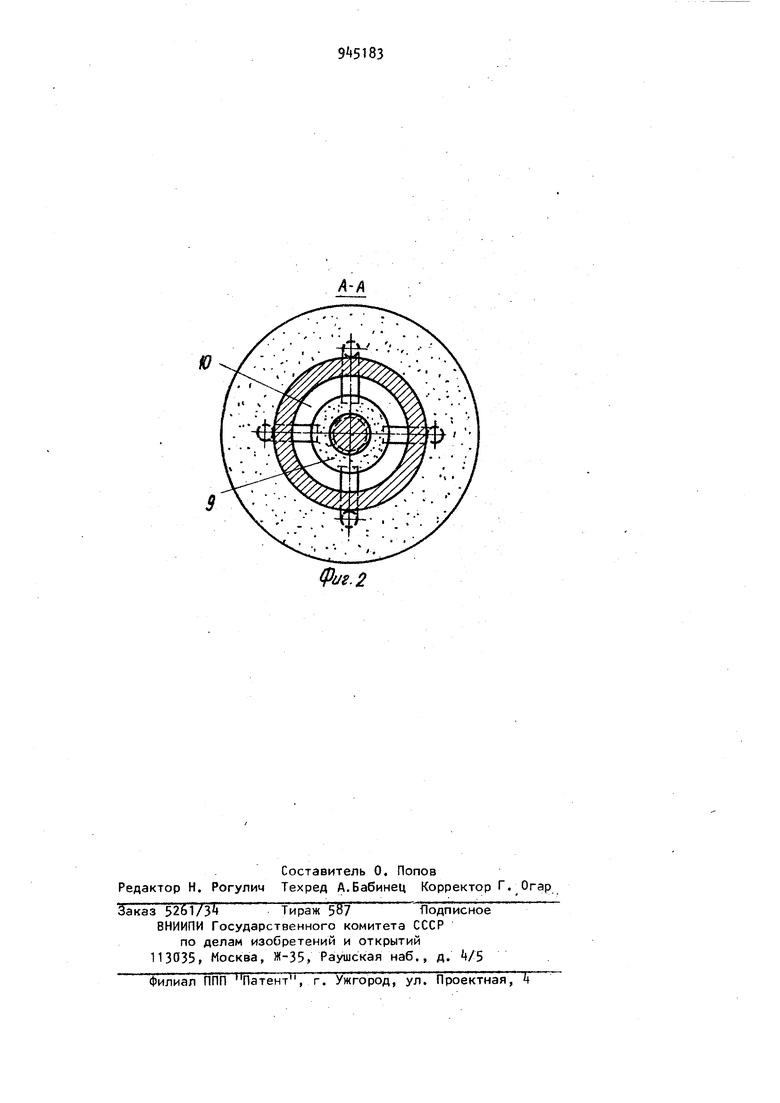

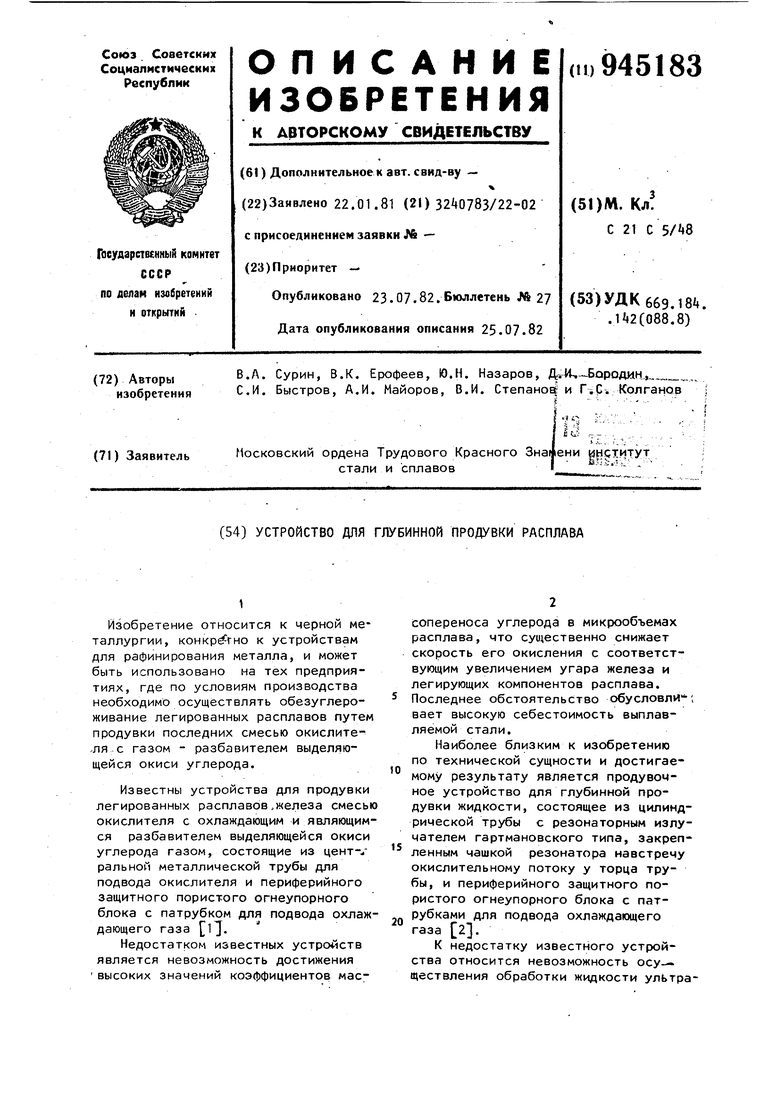

На фиг.1 показано устройство, вертикальный разрез; на фиг.2 разрез А-А на фиг.1.

Устройство состоит из металлической (стальной или медной)трубы 1, которая заключена в пористый огнеупорный блок 2. В устье металлической трубы вставлен резонаторный излучатель 3, который с помощью сварки или пайки жестко закреплен к выходным концам патрубков а (их число составляет 4-6), служащих для подвода охлаждающего (и разбавляющего окись углеро,да) газа (например, аргона) через сопло излучателя 5 к чашке резонатора 6. Подводящие патрубки монтируют концентрично центральной

трубе. Шток чашки резонатора 7 жестко закреплен с помощью втулок 8 к телу излучателя 3. Со стороны торца выходного отверстия трубы к штоку чашки резонатора 7 привинчена пористая огнеупорная пробка, которая является основанием 9 излучателя и образует в центральной трубе кольцевое сопло 10.

Внутренние диаметры металлической трубы 1 и подводящих патрубков определяются требуемой интенсивностью продувки и составляют, как правило, соответственно и

-12 мм при давлении дутья 5-10 ат.

Соотношение площадей проходных сечений сопла излучателя 5 и кольцевого сопла составляет 0,2-0,9. При меньшем 0,2 соотношении указанных площадей возникающие при отражении от резонаторной чашки ультразвуковые колебания не обладают достаточной мощностью и эффект их воздействия на расплав становится незначительным.

При большем 0,9 соотношении проходных сечений, в силу природы возникновения ультразвука, резонаторный излучатель не способен возбуждать колебания ультразвуковой чистоты.

Устройство работает следующим образом.

Окислительный газ, например, кислород или смесь кислорода и аргона с содержанием последнего 30-50, подают в расплав через металлическую трубу 1. Газ, разбавляющий окись углерода, например, аргон, подают в расплав через огнеупорный блок 2 (5-10 от расхода кислорода), а оставшуюся его часть (0-90% от расхода кислорода) нагнетают с помощью патрубков через сопло излучателя 5 к чашке резонатора 6. При этом часть аргона (5-3 от поступающего к чашке резонатора) поступает в расплав через основание излучателя 9, экранируя торец устройства от воздействия высоких температур.

Поток окислительного газа эжектирует отраженный от чашки резонатора 6 с ультразвуковой частотой поток аргона с сохранением высокой мощности газовой струи. Результирующий пульсирующий поток окислителя и аргона поступает в расплав через кольцевую щель,10.

При воздействии на легированную ванну дутья, подаваемого с ультразвуковой частотой большой мощности в микрообъемах расплава вследствие кавитационных явлений, существенно улучшаются условия выделения окиси углерода с соответствующим повышением скорости его окисления и снижением угара железа и легирующих. Последнее обстоятельство позволяет существенно снизить себестоимость выплавляемой стали

Формула изобретения

подвода охлаждающего газа и резона-, торного излучателя с соплом, отличающееся тем, что, с целью повышения эффективности продувки за счет увеличения амплитуды ультразвуковых колебаний газа, резонаторный излучатель закреплен в устье центральной трубы, при этом основание излучателя образует в центральной трубе кольцевое сопло, а патрубки расположены в пористом огнеупорном блоке вокруг центральной трубы с жестким креплением их выводящих концов к телу излучателя.

Источники информации, принятые во внимание при экспертизе

с.12 4-130.

Фие.2

Авторы

Даты

1982-07-23—Публикация

1981-01-22—Подача