lOT угол .встречи рафинирующего газа и струи рааплава.

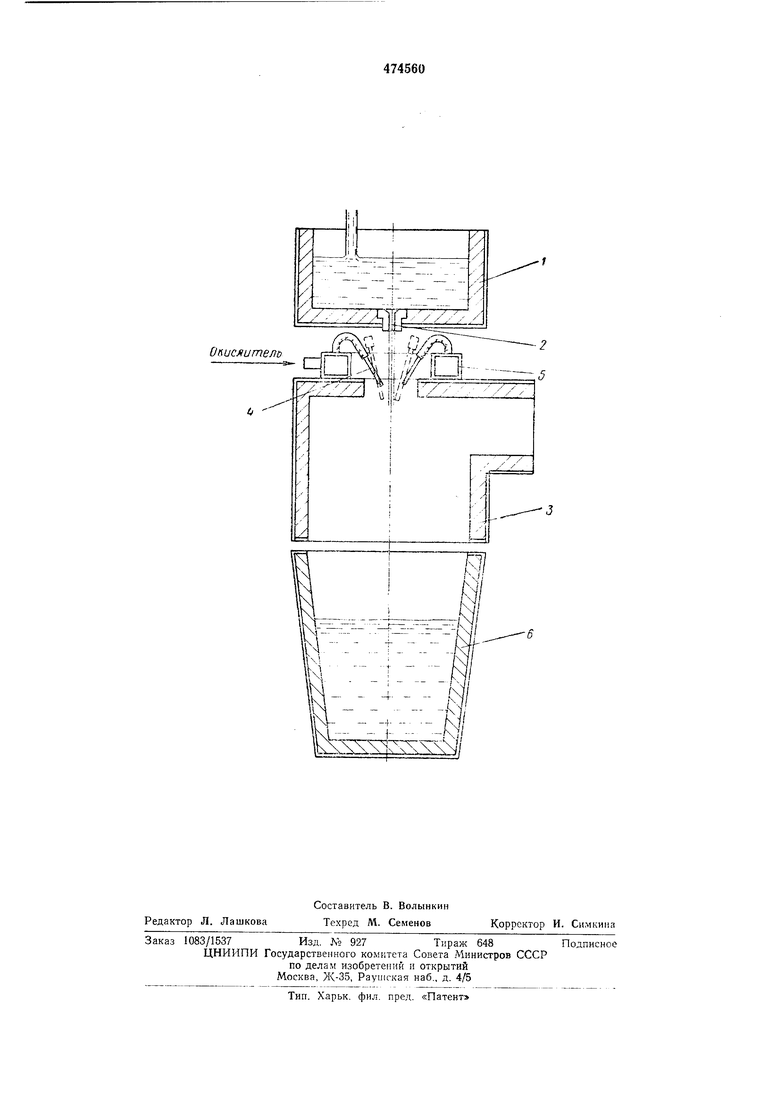

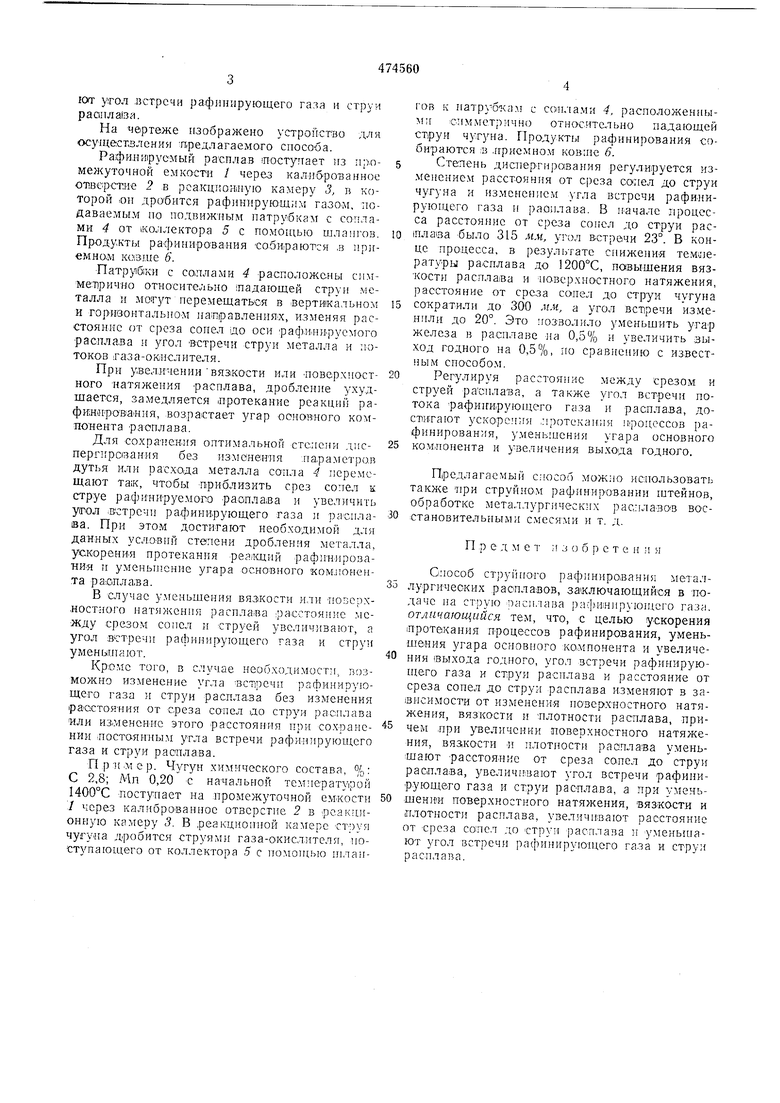

На чертеже пзобрал ено устроисгво для осуществления предлагаемого способа.

Рафинируемый расплав поступает из промежуточной емкости / через калиброванное отверстие 2 в реакционную камеру 3, в которой он дробится раф)1Н1 руюшим газом, подаваемым по подвижным патрубкам с соплами 4 от коллектора 5 с помои1ью шлапгов. Продукты рафинирования -собираются ,з прием но.м KOiBiue 6.

Патруб;ки с соллами 4 расположены спммеТ рично относительно ладаюндей струн металла и могут неремещаться в вертикальном и гор«вонталы ом иа:п|равления Х, изменяя расстояине от среза соиел до оси раф.и-нИруемого расплава и угол встречи струи металла и п;)токов газа-ок-ислителя.

При увел.ичениивязкости или поверхностного натяжения расплава, дробление ухудшается, замедляется лротекание реакцнй рафи,н№рова1ния, возрастает угар оснав ного компонента расплава.

Для сохра некия оптимальной степени дпспергирс1вания без изменения .па,раметро.п дутья или расхода металла сопла 4 перемещают та:к, чтобы приблизить срез сопел к струе рафинируемого раопла1ва и увеличить утол :В1Стречи рафинирующего газа и расплава. При этом достигают необходимой д:1я данных условий степени дроблення металла, ускорения протекания реалщий рафп нпрования 1 уменьненне угара основного KOMJIOHGHта ра,спла,ва.

В случае уменьщения вязкости или позерхлостного натяження расплава раСстояиие между срез-ом сопел и струей увеличивают, а угол встречи рафннпрующего газа и струи уменьнтагот.

того, в случае необходимости, возможно изменение угла рафинирующего газа и струи расилава без изменения |раосто5гния от среза ао струи расплава или из.менение этого расстояния при сохранении ипостояиным угла встречи рафинирующего газа и струи расплава.

При.мер. Чугун химического состава, %: С 2,8; Мп 0,20 с начальной темпе ратурой 1400°С поступает на промежуточной ем кости 7 через калиброванное отверстие 2 в реакционную камеру 3. В реакционной камере струя чугуна Д|робится струями газа-окислителя, поступающего от коллектора 5 с помощью И1лангов к натрхб-кам с coai/iaMu 4, расположенными cnMNreTpMnHo относительно падающей ст|руи чугуна. Продукт, рафиниро вания собираются а .ггриемном ков:не 6.

Степень диспергирО;ва}гия регулируется изме1 ением расстояння от среза соиел до струи чугуна и измененном угла встречи рафинирующего газа п расплава. В п ачале процесса расстояние от среза соиел до струи рас1ила1за было 315 мм, угол встречи 23°. В конце процесса, в результате снижения TCMiiieратуры расилава до 1200°С, повышения вязкости распла1ва и .верхностиого натяжения, расстояние от среза соиел до струи чугуна

сократили до 300 мм, а угол изменили до 20°. Это позволило уменьшнть железа в раснлаве иа 0,5% и увеличить зыход годного на 0,5%, по сравнению с известным способо.м.

Регулируя расстояние между срезом и струей расилава, а также угол встреч потока рафииируюнего газа и расплава, достигают ускорения ,протека {пя фоцсссов jjaфинирования, у.меньшения угара основного

компонента и увеличения выхода годного.

Предлагаемый способ можпо использовать также струйно.м рафинировании штейнов, обработке мета.ллургпческих распла вав во-сстановительными смеся.ми и т. д.

П р е д м е т и з о б р е т е н .ч я

Способ стру1 и ого рафинирования ме таллургическнх расплавов, заключающийся в подаче на пасплава )ин)1руюн|его газа. отличающийся тем, что, с целью ускорения лротекания ироцессов рафинирования, уменьщения угара основного К0|мпонента и увеличения выхода годного, угол встречи рафинирующего газа и струи расилава и расстояние от среза сонел до струи раснлава изменяют в за1висимости от изменени.я поверхностного натяження, вязкости и -плотности расплава, причем лри увеличении поверхностного натяжения, вязкости и плотности расплава уменьщают расстояние от среза сопел до струи расплава, увелич1тают угол встречи рафинируюпдего газа и струи расплава, а ири уменьшении поверхностного натяжения, вязкости и п.тотности расплава, увеличпвают расстояние от среза сопел до струи расплава и уменыпают угол встречи рафинирующего газа и струи расплава.

м& im

Окислители

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма для продувки расплава газовым потоком | 1982 |

|

SU1068490A1 |

| Способ непрерывного рафинированиячугуНА | 1979 |

|

SU831795A1 |

| УСТРОЙСТВО для РАФИНИРОВАНИЯ ЧУГУНА | 1973 |

|

SU388029A1 |

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

| ЕЧ^^ЛИОТЕКЛ | 1973 |

|

SU390153A1 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| Фурма для продувки расплавов | 1983 |

|

SU1135767A1 |

| Устройство для рафинирования расплавов | 1976 |

|

SU594185A1 |

| СПОСОБ ОБРАБОТКИ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2004 |

|

RU2281977C1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

Авторы

Даты

1975-06-25—Публикация

1971-11-09—Подача