Изобретение относится к области порошковой металлургии и может быть использовано для изготовления режущего инструмента, отличающегося повышенными физико-механическими, технологическими и эксплуатационными свойствами.

Известен способ изготовления изделий из порошков быстрорежущих сталей, заключающийся в нагреве и выдержке обработанного изделия контактным способом в смесях порошков в закрытой пресс-форме (А.С. СССР 1537706, М.кл5 С 22 С 33/02, В 22 F 3/10, 1987 г.).

Недостатки известного способа заключаются в том, что легирующие элементы проникают в уже спеченный в виде пластинки материал на меньшую глубину, чем углерод, из-за чего удается получить только узкие участки материала с требуемыми свойствами, после закалки сердцевина материала отличается пониженной твердостью и теплостойкостью при весьма значительной длительности обработки (до нескольких часов).

Известен принятый нами в качестве прототипа способ получения металлокерамических изделий на основе железа, включающий прессование шихты, в которую предварительно вводят активатор (хлористый аммоний) в количестве 0,5-3,0% от веса изделия и подвергают прессованию, а затем проводят одновременно со спеканием изделий химико-термическую обработку в насыщающей смеси, состоящей только из порошка легирующих элементов или их сплавов (А.с. СССР 818749, M.кл.3 B 22 F 3/12, 1976 г.).

Недостатки прототипа заключаются в следующем.

Используемая насыщающая смесь не обладает достаточной диффузионной подвижностью для придания материалу требуемых свойств, так как диффундирует в уже сформированную структуру материала, карбидная фаза практически не участвует в последующей термообработке (соединения типа МС и MzC практически не растворяются при нагреве под закалку), что резко ухудшает такие технологические свойства, как шлифуемость и теплостойкость, традиционные операции закалки и отпуска по прототипу не обеспечивают достаточного распада α-твердых растворов и эффективное выделение упрочняющей фазы.

Задачей настоящего изобретения является улучшение теплостойкости, шлифуемости и режущих свойств материала.

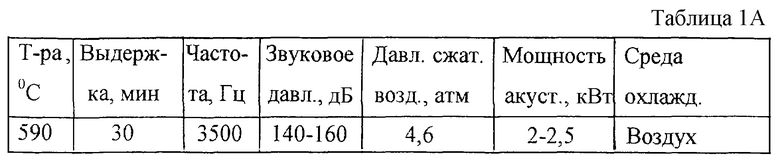

Решение поставленной задачи обеспечивается тем, что в способе изготовления металлокерамических изделий на основе матричной быстрорежущей стали посредством прессования шихты и спекания изделий одновременно с химико-термической обработкой в порошковых насыщающих смесях, перед прессованием на внутреннюю поверхность пресс-формы наносят слой пасты, содержащей 30-50% карбамида, остальное - декстрин, насыщающие реагенты вводят в шихту в виде комплексной присадки, содержащей, мас.%: сажа 8,0-10,0; карбамида стеарат цинка 0,2-0,6, а после химико-термической обработки проводят высокий отпуск. Высокий отпуск проводят в условиях низкочастотного акустического воздействия по режиму, приведенному в табл. 1 А.

Указанный состав насыщающих элементов является сбалансированным в части образования твердых и упрочняющих фаз. Значительно большая доля сажи, обеспечивающей образование углеродистых твердых растворов и упрочняющих фаз типа карбидов и карбонитридов по сравнению с аналогами, обусловлена использованием в качестве наполнителя матричной быстрорежущей стали с пониженным содержанием углерода и введением карбидообразующих компонентов - бора и титана.

Ванадий обеспечивает образование карбидов VC и, что особенно важно, входит в состав твердых растворов и легирует сложные карбиды типа MgC.

Бор и титан обеспечивают формирование боридов и диборидов титана, специальных карбидов и лигированных нитридов и карбонитридов.

Карбамид способствует образованию карбонитридной фазы и азотистых (углеродистых) твердых растворов: в процессе разложения создает защитную среду, через которую протекают все реакции (диффузионные процессы) образования твердых растворов и упрочняющих фаз.

Наполнитель (основа) шихты - матричная быстрорежущая сталь (с содержанием углерода 0,1-0,2 вес.%) - обеспечивает формирование в металлокерамическом изделии мелкозернистой структуры с равномерным распределением высокодисперсной упрочняющей фазы (карбидов, карбонитридов, нитридов, боридов).

Состав предлагаемого материала способен упрочняться в результате высокотемпературной закалки и последующего высокого отпуска за счет перераспределения углерода и легирующих элементов между твердым раствором и карбидной фазой (объемное, комбинированное, диффузионно-деформационно-дисперсное упрочнение). При этом технологические и механические свойства получаемого материала соответствуют быстрорежущим сталям, а режущая стойкость находится на уровне металлокерамических твердых сплавов типа ВК и ТК.

Рекомендуется высокий отпуск проводить в условиях низкочастотного акустического воздействия со следующими параметрами:

Акустический излучатель, тип - ИС-3,5

Мощность, кВт - 2-2,5

Частота, Гц - 3500

Звуковое давление, дБ - 140-160

Давление в сети сжатого воздуха, атм - 4-6

Расход сжатого воздуха, м3/ч - 1000-1500

Направленность излучения, тип - Эпюра с главным лепестком

Низкочастотное акустическое воздействие усиливает протекание диффузионных процессов и фазовых превращений, интенсифицирует перераспределение углерода и легирующих элементов между твердым раствором, карбидами, нитридами и боридами, повышает эффект дисперсионного твердения, увеличивает плотность материала, измельчает структуру и крупные карбидные частицы, что приводит к улучшению механических и эксплуатационных характеристик изделий.

Математическая трактовка соответствующих физических механизмов может быть представлена следующим образом.

Вариант механического воздействия

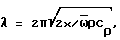

При длине волны λ>>r0, где r0 - радиус цилиндра (изделия), звуковое давление на уровне 140-160 дБ и модуле всестороннего сжатия 1012 дин/см2 приводит к деформациям порядка 10-9. Такой уровень деформации не может привести к сколько-нибудь заметным фазовым или структурным изменениям.

Термоакустический механизм воздействия наиболее эффективен при больших разностях температур отпускаемого изделия и обтекающего воздуха. В пульсирующем потоке коэффициент теплоотдачи модулируется с частотой звука, что приводит к генерации в изделии тепловой волны с отрицательной амплитудой на поверхности. Глубина проникновения такой волны  где х - коэф. теплопроводности; ρ - плотность; С - теплоемкость.

где х - коэф. теплопроводности; ρ - плотность; С - теплоемкость.

Для металлокерамики глубина проникновения тепловой волны на частоте 1 кГц примерно равна 0,3 мм. Эта волна не успевает компенсироваться притоком тепла из центральной части материала, так как характерное время выравнивания температуры τ = r

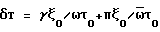

Оценку δT можно провести следующим образом.

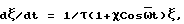

Пульсирующий поток вызывает модуляцию коэф. теплопередачи α = α0(1+γCosωt). При этом уравнение для изменения средней температуры ξ на глубине тепловой волны при условии отсутствия притока тепла из центральной части изделия может быть записано следующим образом:

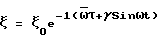

где τ0 = εCρV/αs - время тепловой релаксации приповерхностного слоя в отсутствии звука в постоянном потоке V=YS. Решение dξ/dt при t=0 обращается в ξ0 - начальную разность средней температуры теплового слоя и обтекающего воздуха:

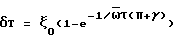

Поскольку δT - изменение ξ за половину периода звука, то

Считая показатель экспоненты в последнем уравнении малым, формулируем:

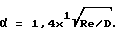

Известно, что коэф. теплоотдачи α, обусловленный теплопроводностью стационарно движущегося потока газа, определяется числом Нуссельта Nu = αD/x1, где D=2r0, х1 - теплопроводность воздуха.

Число Нуссельта зависит от чисел Рейнольдса и Прандля: Nu=F (Re, Рn). При обтекании цилиндра воздухом средний по поверхности коэффициент теплопередачи

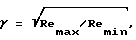

Оценка коэф. модуляции  где Remax и Remin определяются естественной конвекцией в отсутствии потока.

где Remax и Remin определяются естественной конвекцией в отсутствии потока.

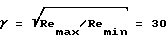

Оценим модуляцию температуры δT для характерной скорости 2 м/с и начальной разности температур около 550oС. При таких значениях и оценочном коэф. модуляции теплоотдачи ;

;

δT = 2°C.

При отмеченной модуляции температуры приповерхностного слоя тепловые радиальные деформации будут:

εт = βδT = 4•10-5

Данные деформации на четыре порядка выше механических деформаций, создаваемых звуком. При подобных деформациях согласно литературным данным могут быть развиты механизмы амплитудно-зависимого трения, обусловленного движением дислокаций.

На основании вышеизложенного можно заключить: 1) при высоком отпуске металлокерамических изделий в условиях низкочастотного акустического воздействия постоянный поток имеет пульсирующий характер с крупномасштабными вихрями; 2) при выполнении отпуска на фоне значительных разностей температур нагретого изделия и обтекающего его воздуха возможна нелинейность закона теплоотдачи, способствующая увеличению амплитуды термовозбужденной упругой волны и соответствующей пластической деформации; 3) при перепаде температур на поверхности отпускаемого изделия в 5-10oС (что реально для производственных условий) возникшие пластические деформации должны приводить к уплотнению структуры, измельчению зерна, дроблению крупных карбидных частиц, инициированию диффузионных процессов и усилению эффекта дисперсионного твердения.

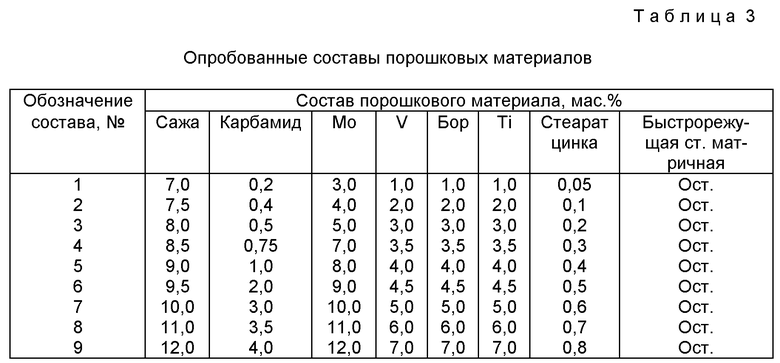

Концентрация заданных компонентов определена следующими соображениями.

Сажа. При содержании выше 10,0 понижает вторичную твердость, прочность и ударную вязкость; меньше 8,0 понижает вторичную твердость и теплостойкость.

Карбамид. При уменьшении его содержания ниже 0,5 не обеспечивается образование достаточного количества карбонитридной фазы, ухудшается износостойкость. При превышении на 3,0 мас.% материал охрупчивается и его механические свойства резко ухудшаются.

Молибден, ванадий, титан и бор. При понижении их содержания ниже 3,0% не обеспечивается необходимая легированность твердого раствора, что приводит к понижению вторичной твердости и теплостойкости. При повышении их содержания выше 5,0% резко увеличивается количество карбидной фазы, что ухудшает прочность, удельную вязкость и износостойкость. Одновременно резко ухудшается шлифуемость материала (из-за образования повышенного количества карбидов типа МС и MzC).

Понижение содержания стеарата цинка ниже 0,2% заметно ухудшает прессуемость материала. При превышении его содержания сверх 0,6% увеличивается пористость изделий.

Изменение содержания в шихте наполнителя - быстрорежущей стали ниже нижнего или выше верхнего пределов нарушает баланс химсостава, что требует корректировки режимов термообработки (температура нагрева под закалку, температура отпуска, время выдержки при указанных операциях). В противном случае неизбежно существенное ухудшение технологических свойств и эксплуатационных характеристик.

Соотношение легирующих элементов с сажей и карбамидом также существенно влияет на свойства изделий.

Пример реализации

Берут в качестве пресс-формы трубчатую электропроводящую алюминиевую оболочку диаметром 20 мм и длиной 250 мм с толщиной стенки 0,5 мм. На внутреннюю поверхность оболочки наносят слой пасты толщиной около 0,5 мм, содержащей карбамид и декстрин при следующем соотношении ингредиентов, мас.%: карбамид - 30-50, декстрин - остальное.

Оболочку с нанесенным слоем пасты подсушивают при 100-120oС в течение 10-15 мин. По оси оболочки устанавливают медленный стержень (с толщиной покрытия медью 40 мкм) из отожженной стали 30ХГСА диаметром 15 мм и длиной 250 мм. На один конец оболочки устанавливается стальная заглушка. Порошок на основе матричной быстрорежущей стали (с содержанием углерода 0,15-0,20%) Р6М5, измельченный до фракции 10 мкм, смешивают с сажей, все мас.% - 8,0-10,0, карбамидом - 0,5-3,0, молибденом 5,0-10,0, ванадием, бором и титаном - все по 3,0-5,0 и стеаратом цинка - 0,2-0,6, засыпают в трубчатую оболочку. Устанавливают на свободный конец оболочки стальную заглушку. Собранная оболочка с порошком уплотняется на вибростоле с использованием ручного пресса (давление примерно 0,9 г/см2) путем сближения заглушек. Затем оболочка помещается в индуктор, на который подается импульсный разряд конденсаторной батареи, соответствующий напряженности магнитного поля 500 кЭ. В результате оболочка равномерно обжимается со скоростью 150 м/с.

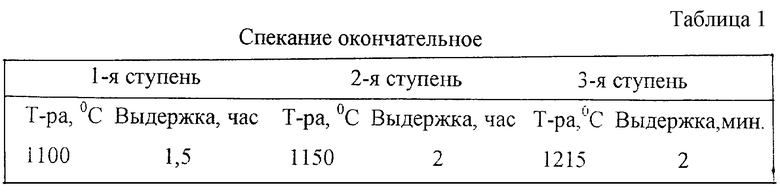

Затем выполняют спекание: предварительное - температура 650oС, выдержка 2 ч, охлаждение со скоростью 30oС/ч до температуры 20oС. Спекание проводится в контейнере с засыпкой чугунной стружкой и нагревом в электропечи с окислительной атмосферой.

После первого спекания на токарном станке срезается часть алюминиевой оболочки и проводится окончательное спекание с нагревом в вакуумной печи типа СНВЭ-1.3.1/1,6 по нижеприведенной технологии.

Изделие монтируется в графитовую лодочку с корексом. Лодочка закрывается графитовой дощечкой и загружается в вакуумную печь. Создается вакуум 10-2.

Далее реализуются маршрут и технологические режимы, приведенные в табл. 1.

В процессе окончательного спекания оставшийся алюминиевый слой оболочки плавится, испаряется и диффундирует частично вглубь порошкового материала, при этом алюминий соединяется с легирующими элементами и образует с ними высокотвердые нитриды. В начальный момент окончательного спекания жидкий алюминий, являясь шликером, позволяет получить изделие со 100%-ной плотностью.

3-я ступень окончательного спекания одновременно выполняет роль закалки на вторичную твердость.

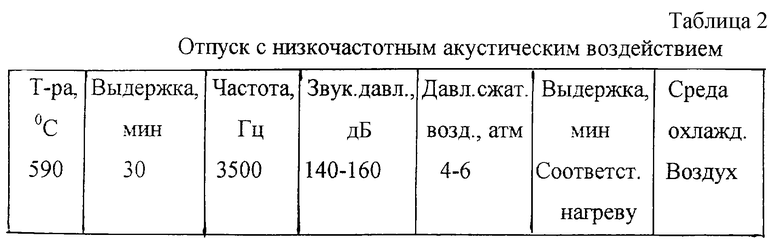

После окончательного спекания и закалки выполняется высокий отпуск в условиях низкочастотного акустического поля, генерируемого стержневым излучателем типа ИС-3,5.

Маршрут и технологические режимы oтпуска даны в табл. 2.

Предлагаемый отпуск является кратковременным, в 5-6 раз меньшей длительности, чем стандартный.

После отпуска из биметаллической заготовки методом вышлифовки алмазным кругом изготавливается концевая фреза диаметром 18 мм с числом зубьев 6 общей длиной 250 мм и рабочей длиной 100 мм. Шлифование, заточка выполняются алмазным кругом при обильном охлаждении эмульсией.

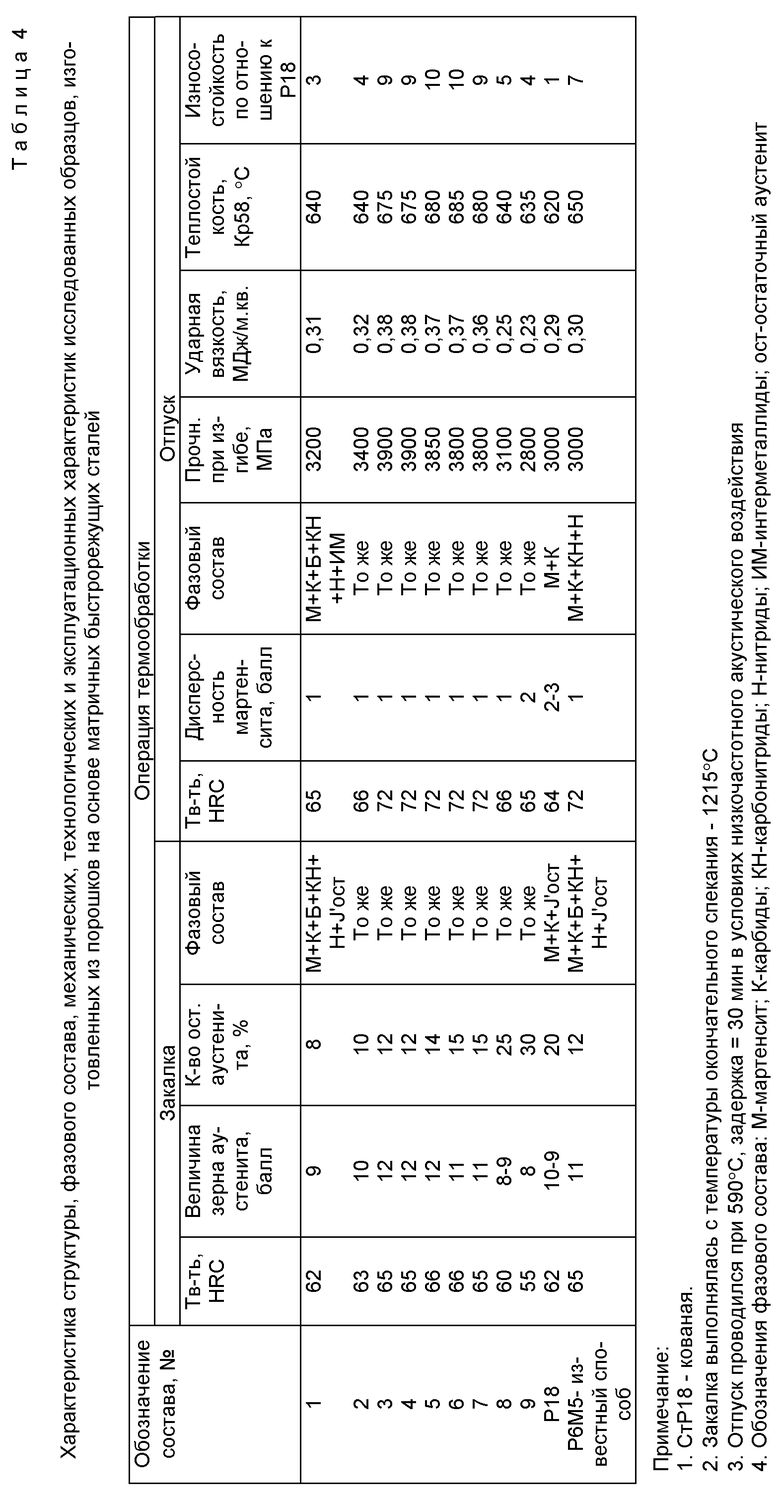

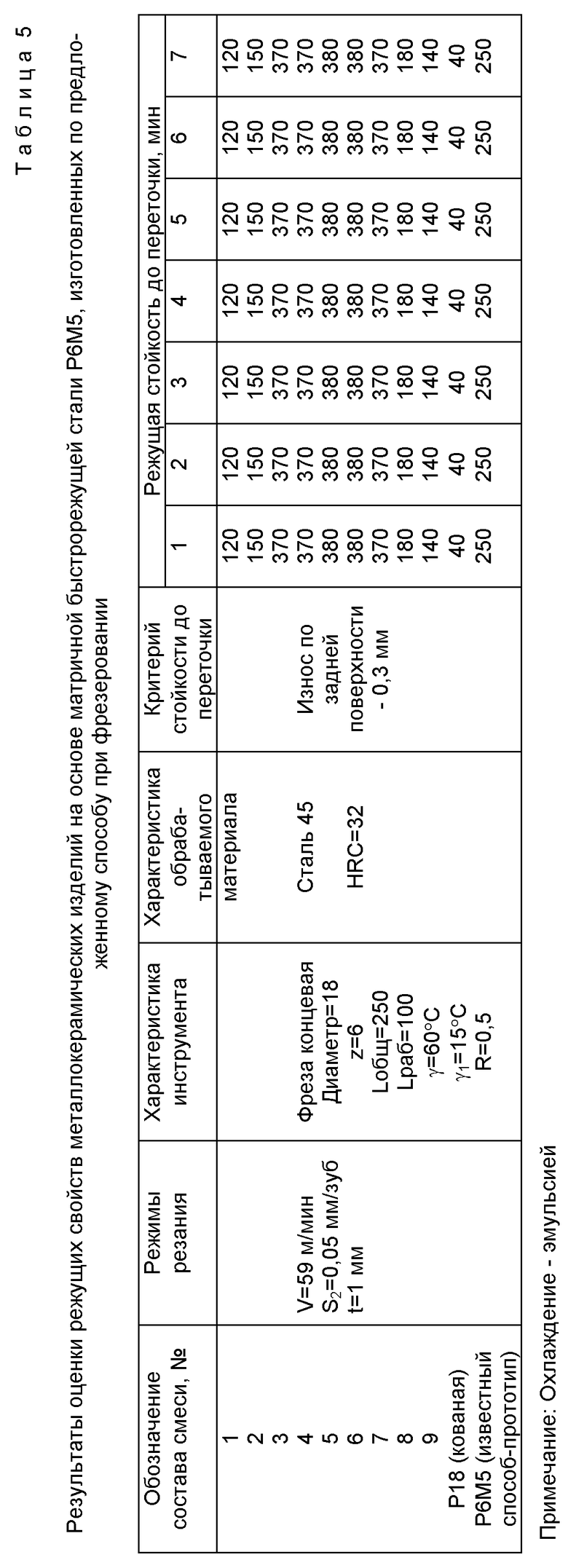

В табл. 3-5 приведены результаты испытании по оценке технологических, механических и эксплуатационных характеристик металлокерамических материалов, изготовленных по предлагаемому способу в сравнении с прототипом.

В табл. 6 показана зависимость основных свойств металлокерамических изделий на основе матричных быстрорежущих сталей от технологии термической обработки.

Проведенные патентные исследования позволяют сделать вывод, что в настоящее время отсутствуют известные технические решения с предлагаемыми признаками. Следовательно, предложенное техническое решение соответствует критерию "новизна".

Предлагаемый способ обладает нижеследующими преимуществами.

Позволяет повысить износостойкость инструмента в 1,4-1,5 раза; режущие свойства в 1,5 раза; механические свойства на 25-30%; теплостойкость на 20-35oС.

Позволяет снизить общую трудоемкость изготовления изделий на 30-40%; длительность термической обработки в 5 раз.

Экономит расход электроэнергии до 800-1000 кВт на 1 процесс; дефицитные дорогие материалы W, Со.

Годовой экономический эффект от перевода на предлагаемый способ изготовления металлокерамических изделий в количестве лишь 1% от выпускаемого в стране годового объема твердосплавного инструмента ориентировочно составит 50 млн. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлокерамических изделий на основе быстрорежущих сталей | 1986 |

|

SU1404179A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

| Способ химико-термической обработки металлических изделий | 1990 |

|

SU1752826A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| ВЫСОКОПРОЧНАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2000 |

|

RU2185458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

Изобретение относится к порошковой металлургии и может быть использовано для изготовления режущего инструмента. В шихту вводят активаторы в количестве 0,5-3% от веса изделия, размещают шихту в закрытой пресс-форме, прессуют, спекают изделия одновременно с химико-термической обработкой в порошковых насыщающих смесях с последующим высокими отпуском, при этом на внутреннюю поверхность пресс-формы наносят слой пасты, содержащей 30-50% карбамида, остальное - декстрин, а в шихту вводят насыщающие реагенты в виде комплексной присадки, содержащей, мас.%: сажа 8,0-10,0, карбамид 0,5-3,0, молибден 5,0-10,0, ванадий, бор и титан по 3,0-5,0, стеарат цинка 0,2-0,6. Высокий отпуск выполняют в условиях низкочастотного акустического воздействия. Технический результат заключается в улучшении теплостойкости, шлифуемости и режущих свойств материала. 1 з.п. ф-лы, 6 табл.

Сажа - 8,0-10,0

Карбамид - 0,5-3,0

Молибден - 5,0-10,0

Ванадий - 3,0-5,0

Бор - 3,0-5,0

Титан - 3,0-5,0

Стеарат цинка - 0,2-0,6

а после химико-термической обработки проводят высокий отпуск.

Температура, oC - 590

Выдержка, мин - 30

Частота, Гц - 3500

Звуковое давление, Дб - 140-160

Давление сжатого воздуха, атм - 4,6

Мощность акустическая, кВт - 2-2,5

Среда охлаждения - Воздух

| Способ изготовления металлокерами-чЕСКиХ издЕлий HA OCHOBE жЕлЕзА | 1976 |

|

SU818749A1 |

| Способ изготовления изделий из порошков быстрорежущих сталей | 1987 |

|

SU1537706A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРИСТЫХ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069604C1 |

| US 3658604, 25.04.1972 | |||

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 1998 |

|

RU2142708C1 |

Авторы

Даты

2002-07-20—Публикация

2001-07-09—Подача