1

Р1зобретениа относится к области термической обработки изделий из среднеуглеродистых низколегированных сталей и может быт.ь использовано для повьгаен1ш усталостной прочности деталей машин типа балок, шестерен, валов и т.д.

Цель изобретения - повышение усталостной прочности и качества изделия за счет сохранения его геометрических размеров.

Сущность изобретения заключается в том, что применение при предварительной упрочняющей термообработке поверхностного нагреваj вместо объем Hot o, позволяет получить независимо от прокаливаемости стали вязкую сердцевину и оптимальную глубину предварительно упрочняемого слоя, который в сочетании с вязкой сердцевиной и поверхностно закалённым на оптимальную глубину слоем создает такое распределение прочностных свойств стали по сечению, котор.ое более полно соответствует распределению напряжений„ возникающих при воздействии на изделие предельных нагрузок. Наряду с максимальной статической прочностью оно получает дополнительный запас .вязкости, что увеличивает , его усталостную прочность.

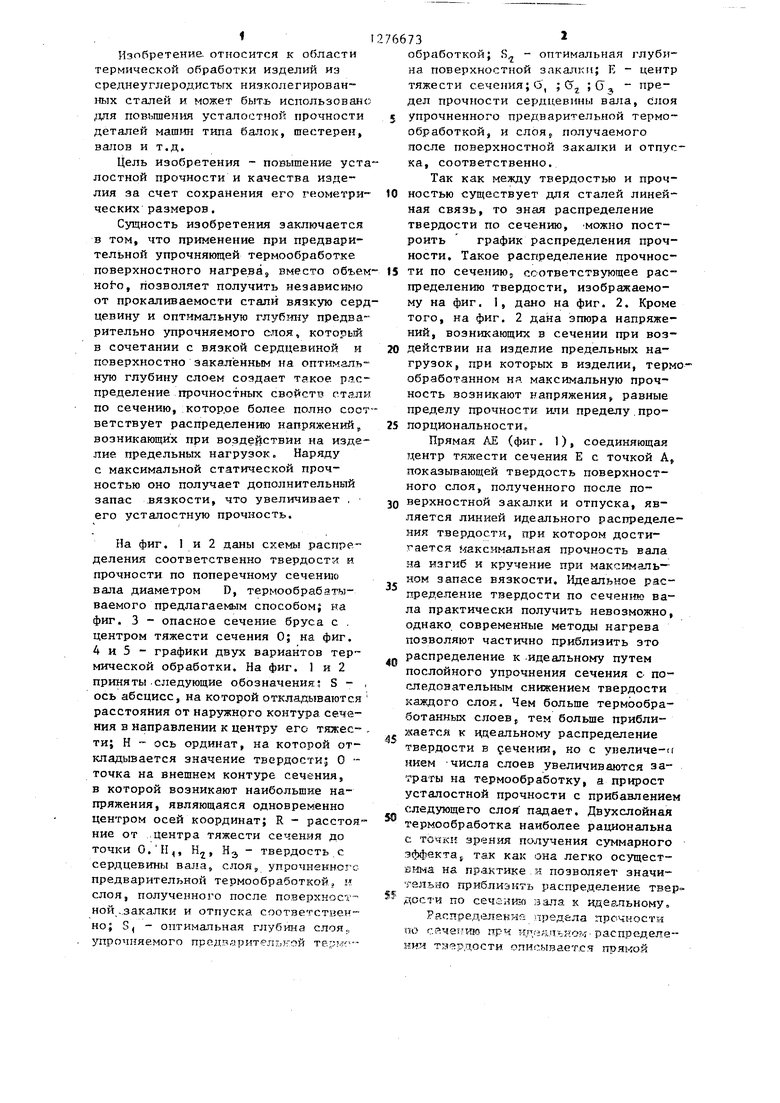

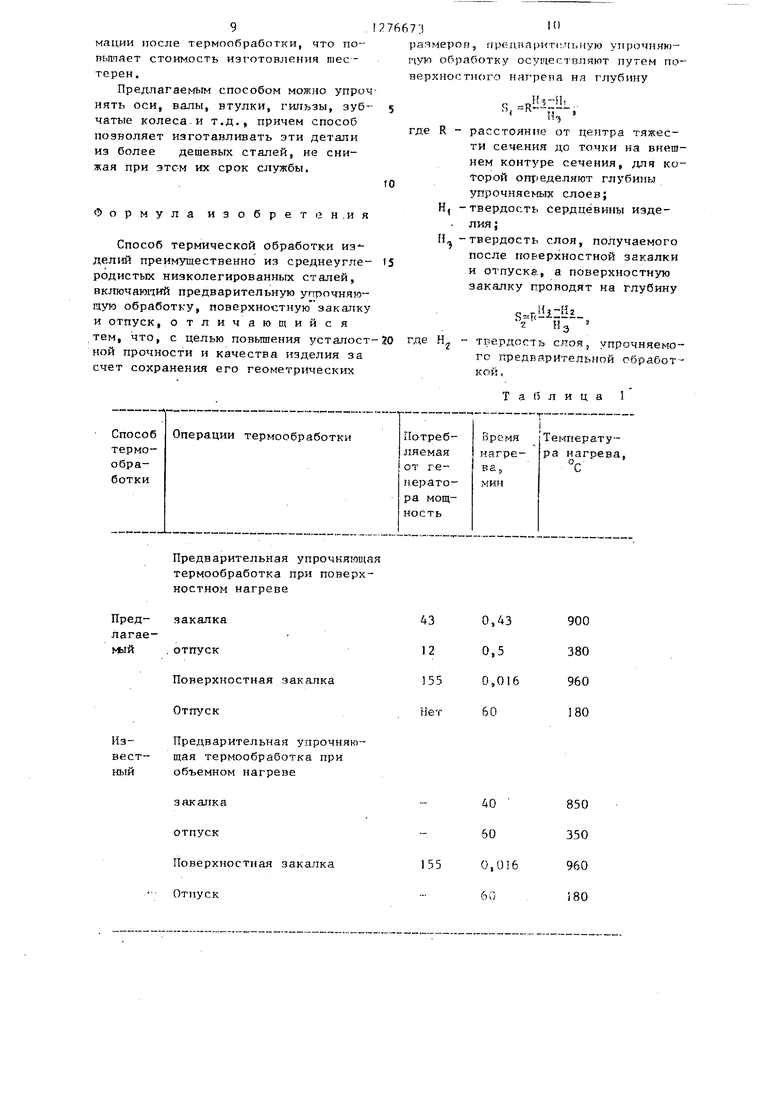

На фиг. и 2 даны схемы распределения соответственно твердости и прочности по поперечному сеченшо вала диаметром D, термообрабаты- ваемого предлагаемым способом; на фиг. 3 - опасное сечение бруса с . центром тяжести сечения 0; на фиг. 4 и 5 - графики двух вариантов термической обработки. На фиг. 1 и 2 приняты .следующие обозначения; S - ось абсцисс, на которой откладываются расстояния от наружного контура, сечения в направлении к центру его тяжес- ти; И ось ординат, на которой откладывается значение твердости; О точка на внешнем контуре сечения, в которой возникают наибольшие напряжения, являющаяся одновременно центром осей координат; R - расстояние от -Центра тяжести сечения до точки О. П,, Hj, H.J - твердость с сердцевины вала, слоя, упрочненного предварительной термообработкой н слоя, полученного после поверхностной ..закалки и отпуска соответственно; S, - оптимальная глубина слоя,, упрочняемого предзарительк ой те,76673

обработкой; S - оптимальная глубина поверхностной закалки; Е - центр тяжести сечения; О, ;(5 ;(J.. - предел прочности сердцевины вала, слоя

5 упрочненного предварительной термообработкой, и слоЯр получаемого после поверхностной закалки и отпуска, соответственно.

Так как между твердостью и проч10 ностью существует дпя сталей линейная связь, то зная распределение твердости по сечению, Можно построить график распределения прочности. Такое распределение прочнос15 ти по сечению; соответствующее распределению твердости, изображаемому на фиг. 1, дано на фиг. 2. Кроме того, на фиг. 2 дана эпюра напряжений, возникающих в сечении при воз20 действии на изделие предельных нагрузок, при которых в изделии, термо- обработанном ня. максимальную прочность возникают напряжения, равные пределу прочности или пределу.про25 порциональности.

Прямая АЕ (фиг. 1), соединяющая центр тяжести сечения Е с точкой А, показывающей твердость поверхностного слоя, полученного после по30 верхностной закалки и отпуска, является линией идеального распределения твердости, при котором достигается макср мальная прочность вала на изгиб и кручение при максиг аль- ном запасе вязкости. Идеальное распределение твердости по сечению вала практически получить невозможно, однако современные методы нагрева позволяют частично приблизить зто распределение к .идеальному путем послойного упрочнения сечения с последовательным снижением твердости каждого слоя. Чем больше термообра- ботанных c.noeBf тем больше приближается к ццеальному распределение твердости в речении, но с увеличе-а пнем -числа слоев увеличиваются затраты на термообработку, а прирост усталостной прочности с прибавлением следующего слоя падает. Двухслойная термообработка наиболее рациональна с точки зрения получения суммарного эффектаJ так как она легко осущест- вшча на практике.и позволяет значн- гель.но приблизить распреде.ление твердости по сечаиик) зала к идеэльному, аспред1глакяе лредела прсчкости по с.-ачег ию при идея.аькок. распределе-- нит. та рдости олисывает.с.ч птэякой

35

40

50

АЕ, (Лиг. 2) и полностью соответствует эпюре напряжений, возникающих при воздействии на изделие предель- ггых нагрузок. Если на прямой АЕ (фиг. 1) взять точку С с координатой на оси ординат, равной твердости Н, сердпевины, то вторая корди- ната этой точки на оси абцисс соответствует оптимальной глуб1те слоя S(, упрочняемого предварительной термообработкой.

На фиг. 1 и 2 видно, что при отклонении глубины упрочненного слоя от оптимальной в сторону уменьшения в сечении образуется опасная зона, в которой предельная прочность стали ниже напряжений, возникающих при предельных нагрузках (см. фиг. 1 и 2, кривые, расположенные левее точки С и Cj, показанные штриховыми линиями). Вероятность зарождения усталостной трещины в этой зоне наибольшая. При отклонении глубины упрочненного слоя в сторону увеличения уровень вязкости изделия умен шается, что также ведет к уменьшению усталостной прочности.

Если на прямой АЕ взять точку В с координатой на оси ординат, равно твердости П слоя, получаемого при предварительной упрочняющей термооб работке, координата этой точки на оси абсцисс соответствует оптимальной глубине слоя, упрочняемого поверхностной закалкой. Отклонения гл бины упрочняемого слоя в сторону уменьшения также приводит к образованию опасной зоны (см. фиг. 1 и 2, кривые, расположенные левее точки В и В, ,, показанные штриховыми линиями) , а отклонения в сторону увеличения слоя - к уменьшению вязкости детали, а также уменьшению усталостной прочности. Максимальные напряжения в сечении круглого вала возникают как при кручении, так и при изгибе в наружных точках, которые одинаково удалены от центра тяжести сечения, поэтому при кручении и при изгибе оптимальные глубины упрочняемых слоев для наиболее напряженных точек одинаковы.

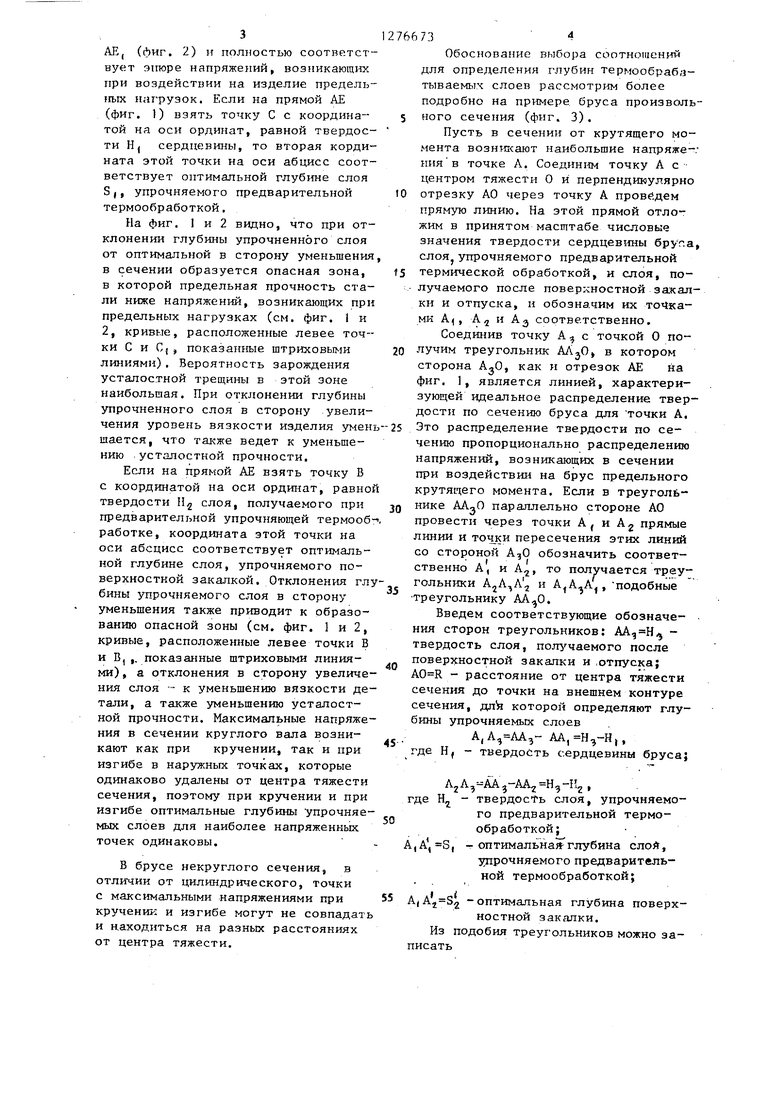

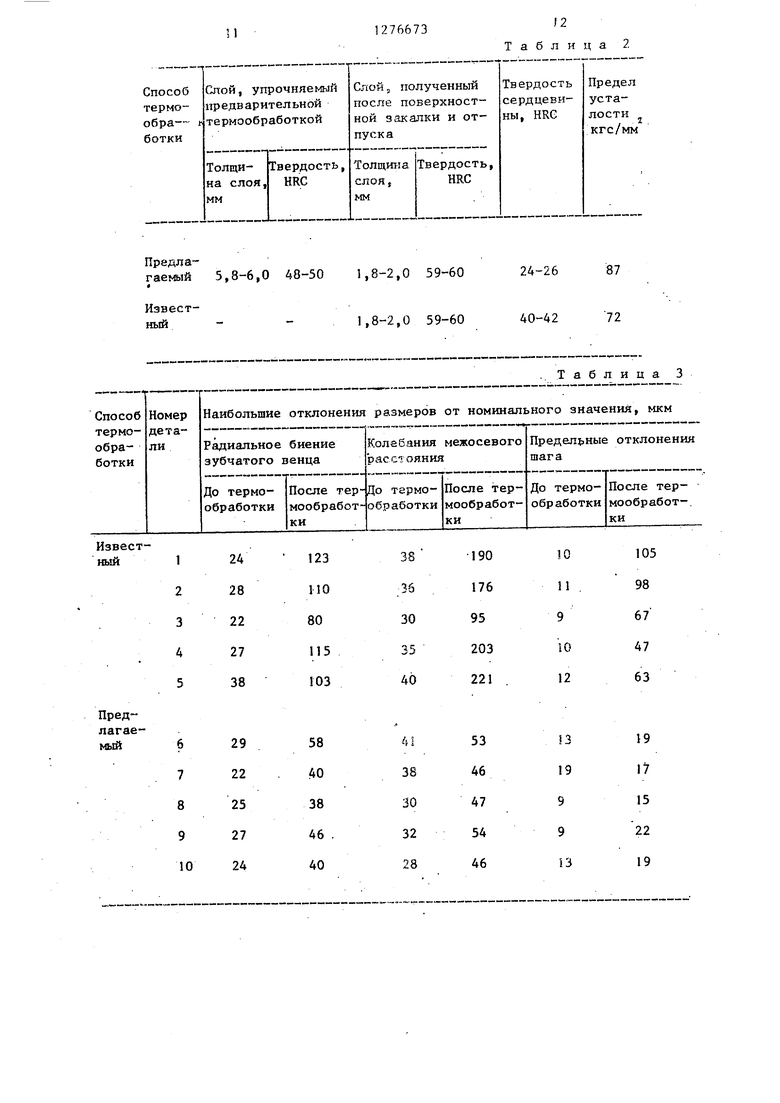

В брусе некруглого сечения, в отличии от цилиндрического, точки с максимальными напряжениями при кручении и изгибе могут не совпадат и находиться на разных расстояниях от центра тяжести.

76673

Обоснование выбора соотношений для определения глубин термообраба- тываемых слоев рассмотрим более подробно на примере бруса произволь- 5 ного сечения (фиг. 3).

Пусть в сечении от крутящего момента возникают наибольшие напряже-; ПИЯ в точке А. Соединг-гм точку А с центром тяжести О и перпендикулярно 0 отрезку АО через точку А провйдем прямую линию. На этой прямой отложим в принятом масштабе числовые значения твердости сердцевины бруг.а, слоя, упрочняемого предварительной f5 термической обработкой, и слоя, получаемого после поверхностной закалки и отпуска, и обозначим их точками А, А2 и АЗ соответственно.

Соединив точку А с точкой О по- 20 лучим треугольник , в котором сторона , как и отрезок АЕ на фиг. 1, является линией, характеризующей идеальное распределение твердости по сечению бруса для точки А, 25 Это распределение твердости по се- чению пропорционально распределению напряжений, возникающих в сечении при воздействии на брус предельного крутящего момента. Если в треуголь- Зд нике ААдО параллельно стороне АО провести через точки А, и Ag прямые линии и точки пересечения этих линий со стороной обозначить соответственно А, и A,j, то получается треу- гольники и , подобные треугольнику .

Введем соответствующие обозначе- ния сторон треугольников: - твердость слоя, пол чаемого после поверхностной закалки и ,отпуска; - расстояние от центра тяжести сечения до точки на внешнем контуре сечения, дл которой определяют глубины упрочняемых слоев

А, АА,Н,-Н|, где Hj - твердость сердцевины бруса;

А2А,- ААз-АА2 Н,-И2 ,

где Н. - твердость слоя, упрочняемого предварительной термообработкой;А,А , S, - оптимальна глубина слой, упрочняемого предварительной термообработкой;

5 A( -оптимальная глубина поверхностной закалки.

Из подобия треугольников можно записать

0

™„ s,.

Sf H.J R

S,

или

S,.,H.lH..

-j H

Покажем, что соотношения полученные для определения глубин упрочняемых слоев бруса, работаюгдего при кручении, справедливы для бруса, работающего на изгиб.

Пусть в опасном сечении бруса (фиг. 3) от изгибающего момента возникают наибольшие напряжения в точке В, а напряжения равны нулю на нейтральной линии NN|. (Определим для этой 1ТОЧКИ оптимальные глубины упрочняемых слоев. Для этого из точки В опустим перпендикуляр на ней- тральную линию NN-j, Точку пересечения его с нейтральной линией обознй- чим Oj . Перпендикулярно отрезку ВО через точку В проведем прямую ликию По одну сторону этой линии отложим значения твердостей сердцевины бруса слоя, упрочняемого предварительной тармообработкой, и слоя, получаемо- го после поверхностной закалки и отпуска, обозначив их В,, В, и B.j соответственно. Соединив точку В, с точ кой О) , получим треугольник BB,jO,, в котором сторона ) является линией, характеризующей адеальное: распределение твердости по сечению бруса при изгибе для точки В, обес- печивающее наибольшую прочное ь при максимальном запасе вязкости. Если параллельно стороне ВО, треугольника , провести через точки В и Bg прямые линии и точки пересече- ния их .со стороной В,О обозначить соответственно и в то получаются треугольники В,В,В, и , подобные треугольнику .

Введем соответствующие обозначе- ;ния сторон треугольников: ВО(Р - наименьшее расстояние от нейтральной линии сечения до точки на внешнем контуре, для которой определяют глубины упрочняемых слоев| - твердость слоя, получаемого после поверхностной закалки и отпуска;

BjB,BB,-BB,El5-H,, где Н , - твердость сердцевины бруса;

,ВВ,, где П -- твердость слоя, упрочняемого предварительной термообработкой;

И BJ 3, - оптимальная глубина слоя, упрочняемого предварительной термообоаботкой;

- оптимальная глубина поверхностной закалки. Из подобия т{ ёугольнйков можно

записать

И, R

J- -.- И,-Н2

или S. R

liirEi.

R

s

или

К,

- 5

5

5

Соотношения, полученные для определения оптимальных глубин упрочняемых слоев бруса произвольного сечения, работающего на изгиб и на кручение J аналогичны.

Предлагаемым способом термообра- . . ботки упрочняются только те зоны (участки) детали, в которых действующие напряжения при предельных нагрузках превьппают допускаемые напряжения матер тала с исходной структурой. Формы и размеры этих зон, а также точки максимальных напряжений и оптимальные глубины упрочняемых слоев для каждой зоны определяют при расчете детали на прочность.

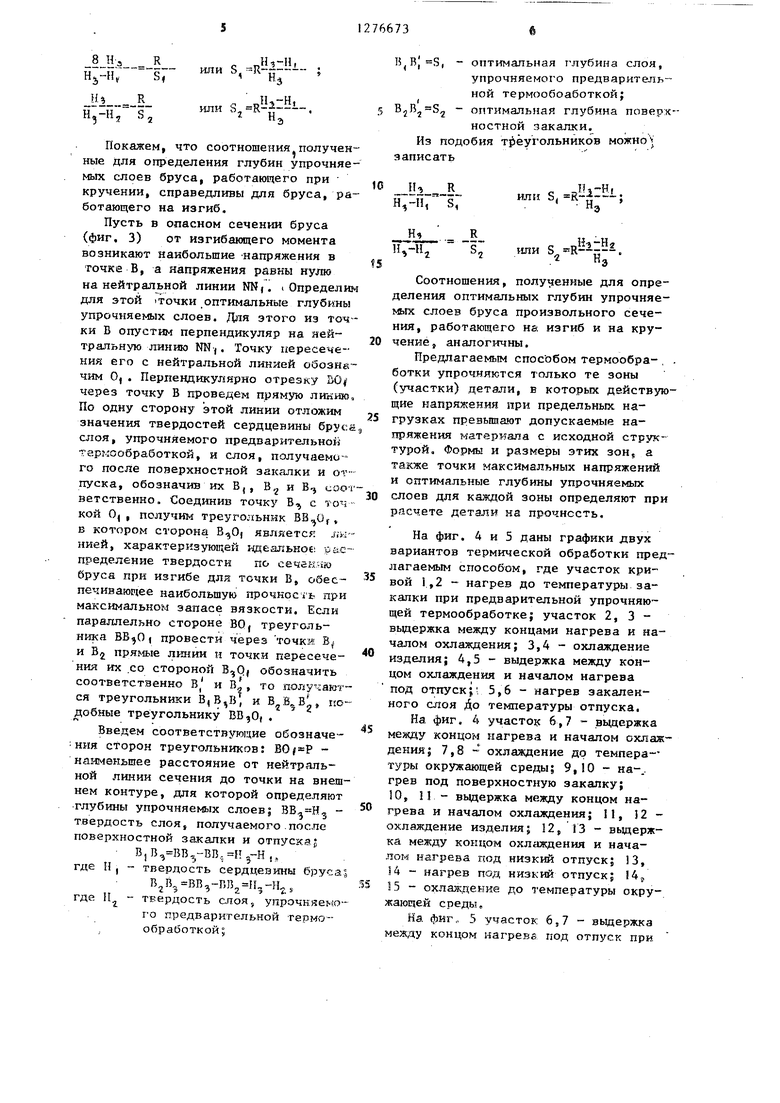

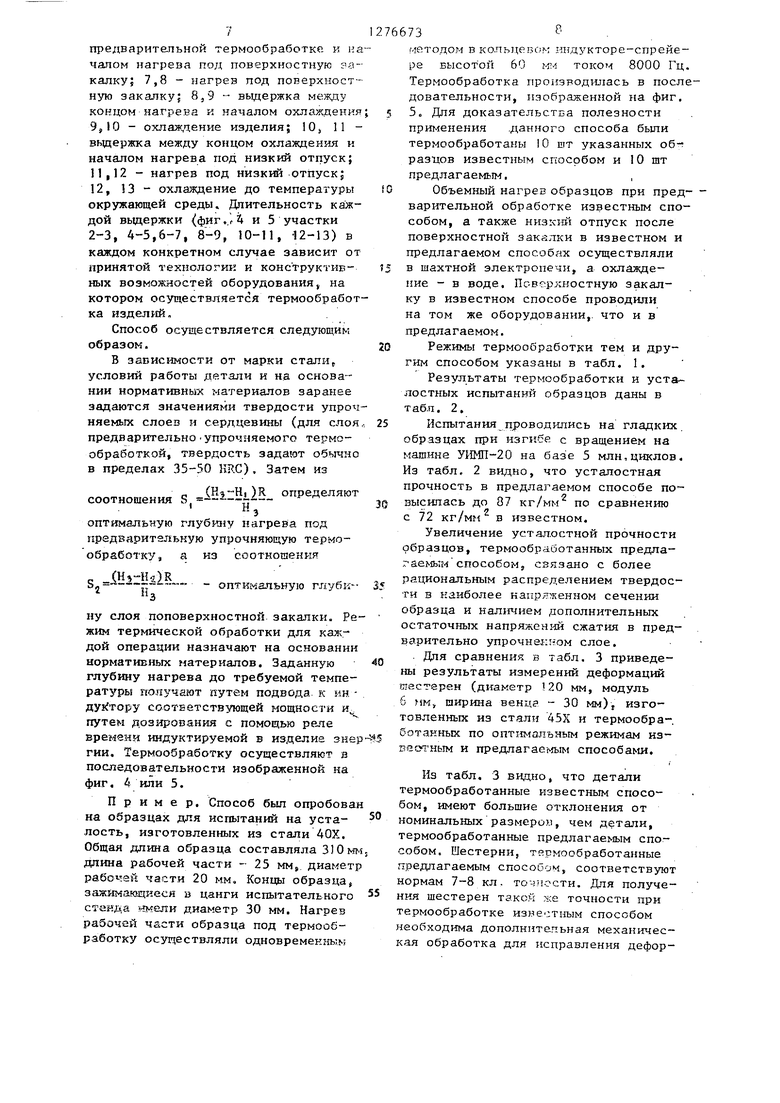

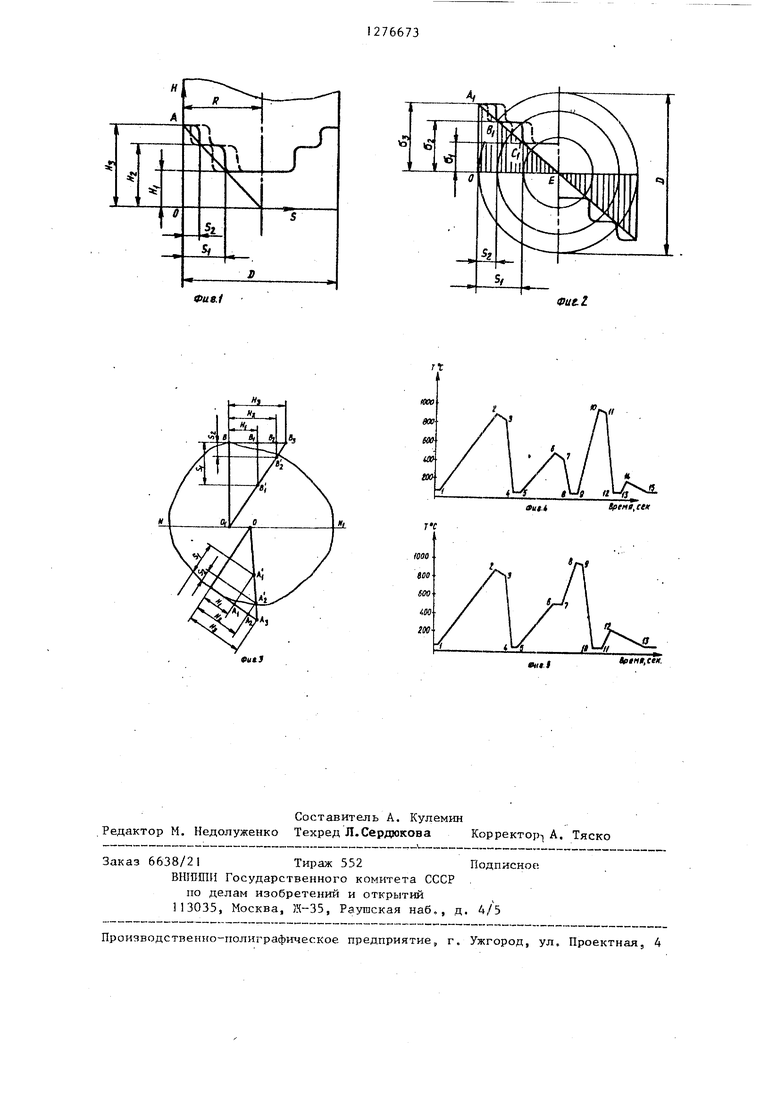

На фиг. А и 5 даны графики двух вариантов термической обработки предлагаемым способом, где участок кривой 1,2 - нагрев до температуры закалки при предварительной упрочняющей термообработке; участок 2, 3 - вьщержка между концами нагрева и началом охлаждения; 3,4 - охлаждение изделия; 4,5 - выдержка между концом охлаждения и началом нагрева под отпуск;; 5,6 - нагрев закаленного слоя До температуры отпуска,

На фиг. А участок 6,7 - выдержка между концом нагрева и началом охлаждения; 7,8 - охлаждение до температуры окружающей среды; 9,10 - на-., грев под поверхностную закалку; 10, 11 - вьщержка между концом нагрева и началом охлаждения; 11, 12 - охлаждение изделия; 12, 13 - выдержка между концом охл гадения и началом нагрева под низкий отпуск; 3,

14- нагрев под низкий отпуск; К,

15- охлаждение до температуры окружающей среды,

На. фнг„ 5 участок 6,7 - вьщержка концом нагрева под отпуск при

предварительной термообработке к началом нагрева под поверхностную закалку; 7,8 - нагрев под поверхностную закалку; 8,9 выдержка между концом нагрева к началом охлаждения 9,10 - охлаждение изделия; 10, 11 - вьздержка между концом охлаждения и началом нагрева под низкий отпуск; 11,12 - нагрев под низкий отпуск; 12, 13 - охлаждение до температуры окружающей среды. Длительность каждой вьщержки {фиг.,- и 5 участки 2-3, 4-5,6-7, 8-9, 10-11, IZ-IS) в каждом конкретном случае зависит от принятой технологии и конструктивных возмозкностей оборудования, на котором осуществляется термообработка изделий,

Способ осуществляется следующим образом.

В зависимости от марки стали условий работы детали и на основании нормативных материалов заранее задаются значениями твердости упрочняемых слоев и сердцевины (для слоя предварительно Упрочняемого термообработкой, твердость задают обычно в пределах 35-50 HRC), Затем из

соотношения S,

(Нэ-Н|)R определяют .. оптимальную глубину нагрева под предварительную упрочняющую термообработку, а из соотношения

JHirMilL

Н:

- оптимальную глуби-- 35

ну слоя поповерхностной закалки. Ре- жим термической обработки для каас.- дой операции назначают на основании нормативных материалов. Заданную глубину нагрева до требуемой температуры получают путем подвода, к ин - соотЕетствующей мощности и путем дозирования с помощью реле времени индуктируемой в изделие знер гни. Термообработку осуществляют в последовательности изображенной на фиг. 4 или 5.

Пример. Способ был опробован на образцах для испытаний на уста- лость, изготовленных из стали ДОХ. Общая длина образца составляла 310 мм длина рабочей части - 25 мм, диаметр рабочей части 20 мм. Концы образца, зажнмакщиесн в цанги испытательного стакда имели диаметр 30 мм. Нагрев рабочей части образца под термообработку осуществляли одновременным

76673

методом в кольцевом индукторе-спрейе- ре Бысот ой 60 f-n током 8000 Гц. Термообработка пронзводшшсь в последовательности, изображенной на фиг, 5 5. Для доказательстЕ-а полезности применения .данного способа были термообработаны 10 шт указанных об- разцов известным способом и 10 шт предлагаемым,

О Объемный нагрев образцов при пред- - варительной обработке известным способом, а также низкиш отпуск после поверхностной закалки в известном и предлагаемом способах осуществляли

5 в шахтной электропечи, а охлаждение - в воде. Поверхностную закалку в известном способе проводили на том же оборудовании,, что и в предлагаемом,

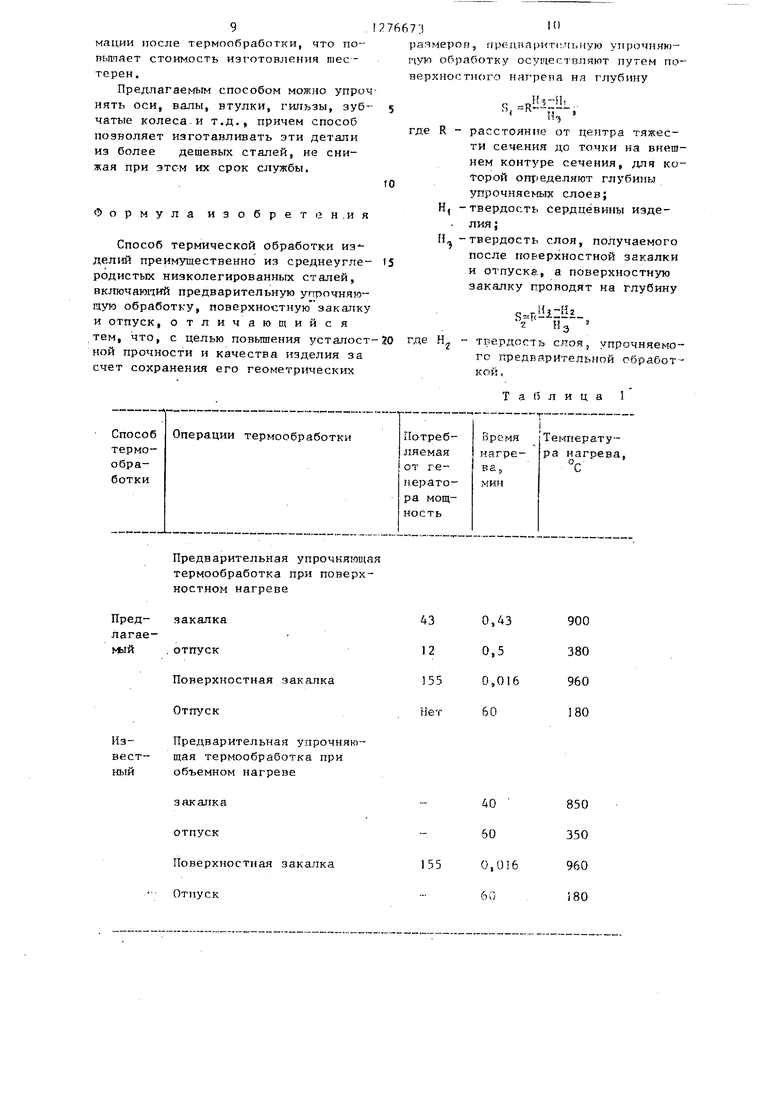

о Режимы термообработки тем и другим способом указаны в табл. 1,

Результаты термообработки и усталостных испытаний образцов даны в табл, 2,

5 Испытания проводились на гладких. образцах при изгибе с вращением на машине УИМП-20 на баз е 5 млн, циклов. Из табл, 2 видно, что усталостная прочность в предлагаемом способе по

0 высилась до 87 кг/мм по сравнению с 72 кг/мм в известном.

Увеличение устал.остной прочности образцов, термообработанных предлаг аемым способом, связано с более рациональным распределением твердости в наиболее напряженном сечении образца и нал1мием дополнительных остаточных напряженда сжатия в предварительно упрочнаяиом слое.

Для сравнения в табл, 3 приведены результаты измерений деформаций шестерен (диаметр 20 мм, модуль б мм, щирина венца - 30 мм), изготовленных из стали 45Х и термообра-. ботанных по оптимальным режимам кз- веоч ным и предлагае-мым способаьш.

Из табл. 3 видно, что детали термообработанные известным способом, имеют большие отклонения от номинальных размером, чем детали, термообработанные предлагаемым способом. Шестерни, тярмообработанные предлагаемым способом, соответствуют нормам 7-8 кл. . Для получения шестерен такой же точности при термообработке извест л 1м способом необходима дополнительная механическая обработка для исправления деформации после термообработки, что по- пьппает стоимость изготовления шес-- терен.

Предлагаемым способом можно упроч нять оси, валы, втулки, гштьзы, зубчатые колеса.и т.д., причем способ позволяет изготавливать эти детали из более дешевых сталей, не снижая при этом их срок службы.

Формула иэобрет(2Н.ия

Способ термической обработки из- делий преимущественно из среднеугле- родистых низколегированных сталей, включающий предварительную упрочняющую обработку, поверхностную закалку и отпуск, отличающийся тем, что, с целью повышения усталост ной прочности и качества изделия за счет сохранения его геометрических

Предварительная упрочняющая термообработка при поверхностном нагреве

закалка

.отпуск

Поверхностная закалка Отпуск

Предварительная упрочняю- щая термообработка при объемном нагреве

закалка

отпуск

Поверхностная закалка

Отпуск

где Н

73

раямеров, ггредпаркти.чьиую упрочняю- пую обработку осугчествляют путем поверхностного нагрева ня глубину

.,,

где R - расстояние от центра тяжести сечения до точки на внешнем контуре сечения, для которой ощ еделяют глубины упрочняемых слоев;

Н, -твердость сердцевины изделия j

Ц -твердость слоя, получаемого после поверхностной закалки и отпуске., а поверхностную закалку проводят на глубину

.

I

;,

твердость слоя, упрочняемого предварительной обработкой

Таблица 1

40 60

0,

60

850 350 960 80

Предлагаемай 5,8-6,0 48-50 1,8-2,0 59-60

Известный

24-26

87

1,8-2,0 59-60

40-42

72

..Таблица 3

S

Фие.1

0ue.i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 1973 |

|

SU377339A1 |

| Способ изготовления рессорных листов | 1976 |

|

SU688529A1 |

| Способ термической обработки стальных изделий | 1986 |

|

SU1397506A1 |

| Способ изготовления рессорных листов | 1987 |

|

SU1514807A1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ | 2005 |

|

RU2309988C2 |

Изобретение относится к области термической обработки- стальных изделий. Цель изобретения - повышение усталостной прочности и качества изделия за счет сохранения его геометрических размеров. Изобретение позволяет повысить усталост- , ную прочность детапей машин и снизить технологические затраты при их изготовлении путем предварительной упрочняющей термообработки, осуществляемой при поверхностном нагреве и поверхностной закалке с последующим отпуском. Глубину нагрева предварительной упрочняющей термообработки и глубину поверхностной закалки назначают в зависимости от размера опасного сечения изделия и твердос- тей сердцевины изделия, поверхностного закаленного слоя и слоя, упроч- няемого предварительной термообра- - боткой. 5 ил., 3 табл. Is5 О5 О) 00

fittj

fa. I

lptHt,eeK.

Составитель A. Кулемин Редактор М. Недолуженко Техред Л.Сердюкова Корректор-j А, Тяско

Заказ 6638/21Тираж 552Подписное

ВНГОП1И Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Шепеляковский К.З | |||

| Упрочнение деталей машин поверхностной закалкой при индукционном нагреве | |||

| М.: Машиностроение, 1972, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

Авторы

Даты

1986-12-15—Публикация

1985-07-17—Подача