(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий в вакууме | 1969 |

|

SU300079A1 |

| Способ нанесения антиэмиссионного покрытия из пиролитического углерода на сеточные электроды мощных электровакуумных приборов | 2020 |

|

RU2759822C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| Способ вакуумного ионно-плазменного осаждения тонкой пленки твердого электролита | 2021 |

|

RU2765563C1 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2010 |

|

RU2455119C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1992 |

|

RU2053312C1 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

1

Изобретение относится к области нанесения покрытий в вакууме и может быть применено для получения тонкопленочных микроструктур.

Известно устройство для нанесения покрытий в вакууме, содержащее высоковольтный источник, ваккумную камеру, внутри которой укреплены катод, электрод электростатической фокусировки, испаритель, находящийся под потенциалом анода, электро магнит, ось которого совмещена с оптической осью системы электростатической фокусировки, и дополнительный источник питания подключенный к аноду, катоду и высоковольтному источнику.

Описываемое устройство является усоверщенствованным, по сравнению с известным из основного авт. св. № 300079, и отличается от него тем, что оно снабжено дополнительным кольцевым электродом

электростатической фокусировки, выполненным в виде натекатепя реактивного газа, вводимого в плазму испаряемого металла. Это позволяет получать покрытие в виде соединений металлов.

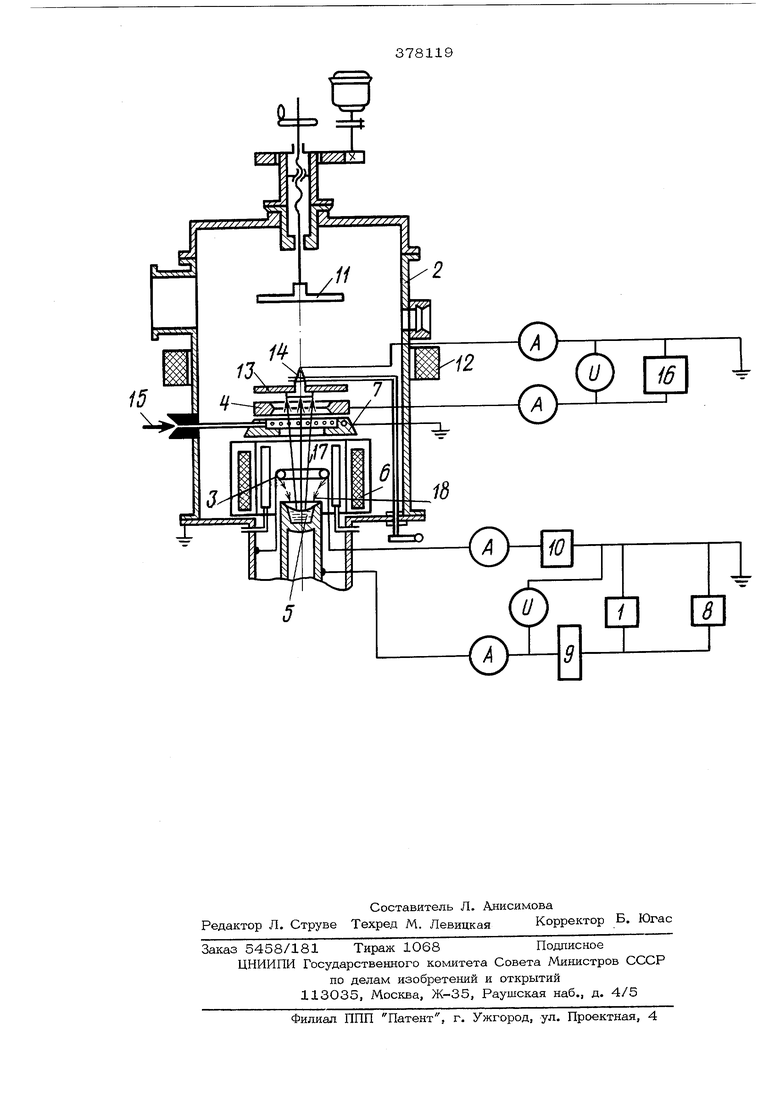

На чертеже представлено описываемое устройство.

Оно состоит из высоковольтного источника 1, вакуумной камеры 2, внутри которой укреплены кольцевой термоэлектронный катод 3, электрод 4 электростатической фокусировки, испаритель 5, находящийся под потенциалом анода, электромагнит 6, ось которого совмещена с оптической осью электрода 4, дополнительный кольцевой электрод 7, вьшолненный в виде натекателя реактивного газа, вводимого в плазму испаряемого металла; дополнительного источника 8 питания, системы коммутации 9, низковольтного трансформатора 10, служащего для накала катода 3, подложки 11, электромагнита 12 постоянного тока, заслонки 13, датчика 14 контроля скорости испарения металла, игольчатого натекателя 15 для подвода газа к электроду 7, которы представляет собой полое кольцо с отверстиями, равномерно расположенныкш по его внутреннему диаметру. Электрод 7 находитс под потенциалом земли, а на электрод 4 подав ся положительный потенциал от источника

16 постоянного тока. Электромагнит 12 постоянного тока служит для обжатия потока 17 паров испаряемого металла между подложкой 11, укрепленной в верхней части камеры 2, и электродом 4,

Устройство работает следующим образом.

При подаче ускоряющего потенциала от высоковольтного источника 1 между катодом 3 и испарителем 5 создается электри- ческое поле, под действием которого электростатически фокусируемый поток 18 элект ронов бо1лбардирует поверхность материала испарителя 5, в результате чего он нагревается и испаряется.

Испаряемый поток 17 состоит из нейтральных атомов, положительных ионов и вторичных электронов. Расположение катода 3 в непосредственной близости от испаряемого материала облегчает нейтрализацию отрицательного пространственного заряда у катода 3 положительными ионами. В межэлектродном пространстве создаются условия для возникновения несамостоятельного электрического разряда в парах осаждаемого материала.

С помощью системы коммутации 9 высоковольтный источник 1 отклю1чается и включается дополнительный источник 8 питания. Если плотность пара в межэлектродном промежутке в процессе работы па.цает, то истоник 8 от1шючается и включается источник 1

Разряд характеризируется относительно большим анодным током и малым падением напряжения на участке катод - испаряемьш материал.

Продольное силовое поле постоянного электромагнита 6 обжимает столб разряда

и выталкивает ионизированный пар по направлению к подложке 11. В электрическом поле электродов 4 и 7 поток дополнительно подфокусируется и ускоренный в продольном поле электромагнита 12 осаждается на подложку 11.

Режим испарения устанавливается по току в датчике 14 при закрытой заслонке 13.

Установив требуемую скорость испарения, заслонку 13 открывают и напыляют металлическое покрытие до заданной толщины. Затем с помощью игольчатого натекателя 15 через электрод 7 вводят в плазму испаряемого металла реактивный газ, например кислород, азот, углекислый газ, метан, до определенного парциального давления. Ионизированный в плазме газ соединяется на подложке 11 с поступающим в нее металлом.

В результате этого при определенном режиме образуется прочно сцепленное с подложкой покрытие требуемого состава и требуемых физико-химических и механичестких свойств.

Формула изобретения

Устройство для нанесения покрытий в вакууме по авт. св. №300079, отличающееся тем, что, с целью получения покрытий в виде соединений металлов, оно снабжено дополнительным кольцевым электродом электростатической фокусировки, выполненным в виде натекателя реактивного газа, вводимого в плазму испаряемого металла.

Авторы

Даты

1976-10-05—Публикация

1971-12-29—Подача