Изобретение относится к области получения эпоксидных композиций.

Известны композиции на основе диэпоКС.ИДНЫХ соединений, отвердйтелей и нолиэфиров. Однако они имеют невысокую механическую прочность и недостаточную эластичность.

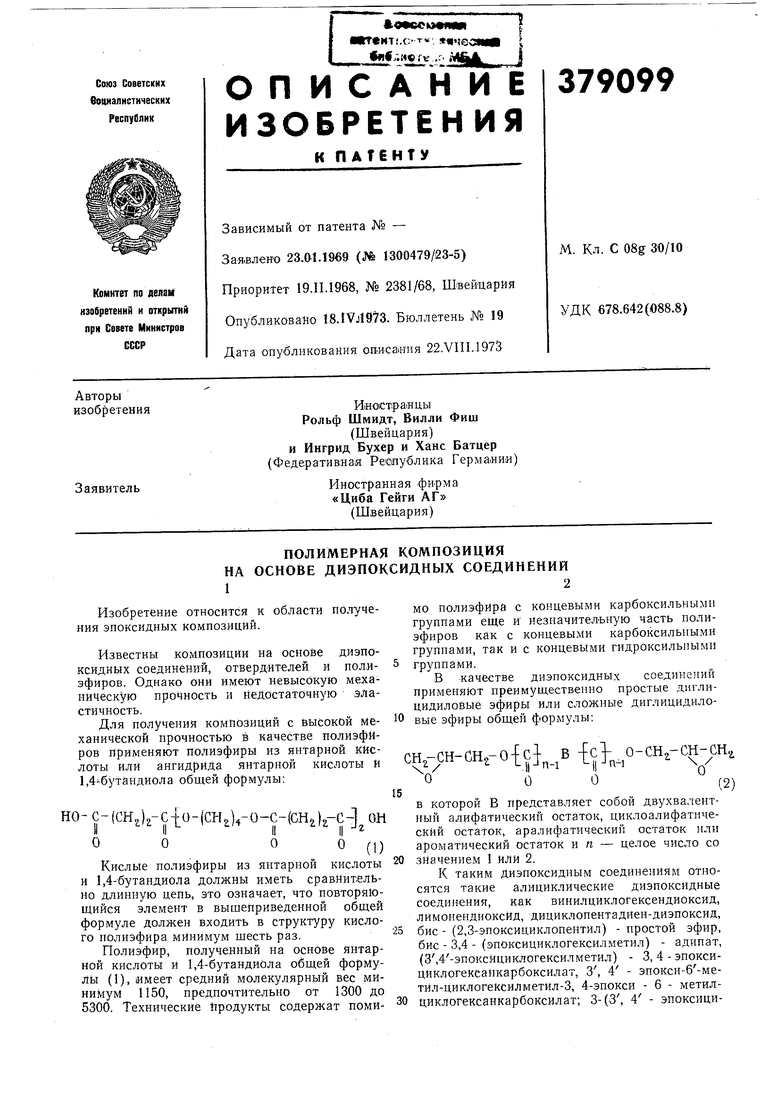

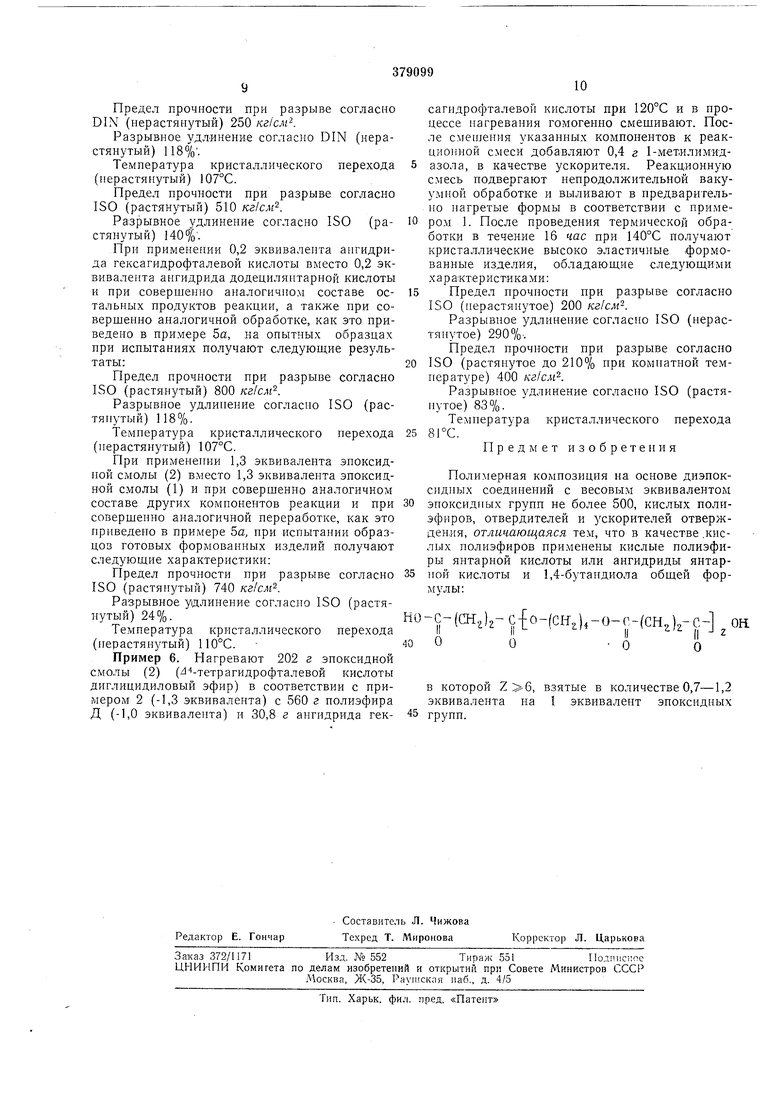

Для получения композиций с высокой механической прочностью в качестве полиэфиров применяют полиэфиры из янтарной Кислоты или ангидрида янтарной кислоты и 1,4-бутандиола общей формулы:

о-с-(сн,),-с{о-(ш,),-о-с-(сн,),

00оi ,)

Кислые полиэфиры из янтарной кислоты и 1,4-бутандиола должны иметь сравнительно длинную цепь, это означает, что повторяющийся элемент в вышеприведенной общей формуле Должен входить в структуру кислого полиэфира минимум шесть раз.

Полиэфир, полученный на основе янтарной кислоты и 1,4-бутандйола общей формулы (1), |имеет средний молекулярный вес минимум 1150, предпочтительно от 1300 до 5300. Технические Продукты содержат помимо полиэфира с концевыми карбоксильными группами еще и незначительную часть полиэфиров как с концевы.ми карбоксильными группами, так и с концевыми гидроксильпыми

группами.

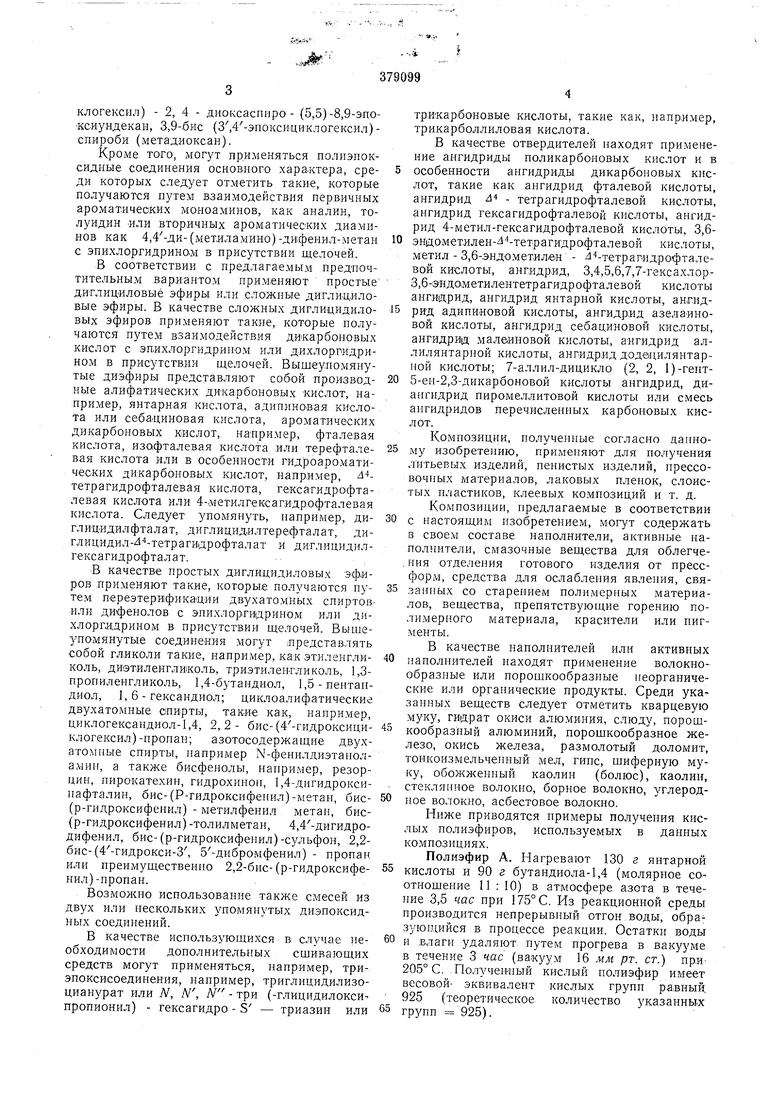

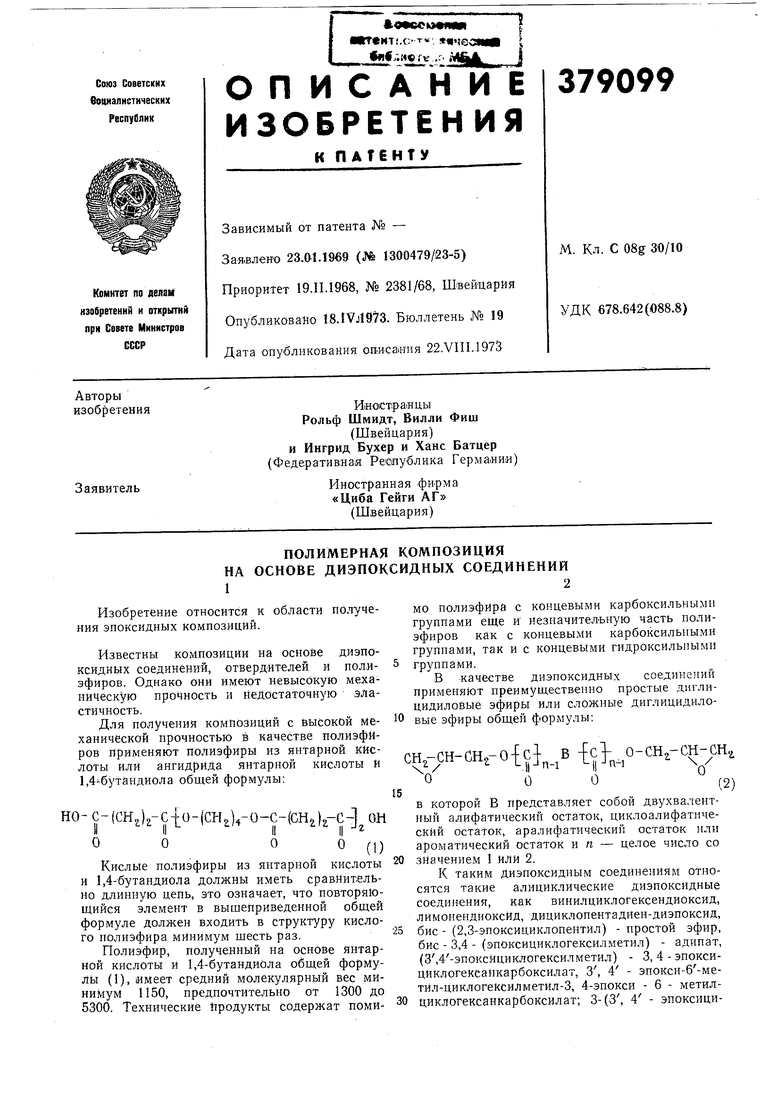

В -качестве диэпоксидных соедииешй применяют преимущественно простые диглицидиловые эфиры или сложные диглицидиловые эфиры общей формулы:

,-CH-CH9-o-fc4- Б -Fcl- о-сн -сн-сн.

СН V

-/ LuJn-i L||J..ii /

ПААU

о

о

(2)

в которой В представляет собой двухвалентный алифатический остаток, циклоалифатическйй остаток, аралифатический остаток или ароматический остаток и п - целое чис«10 со значением 1 или 2.

К таким Диэпоксидным соединениям относятся такие алициклические диэпоксидные соединения, как винилциклогексендиоксид, лимонендиоксИД, дициклопентадиен-диэпоксид, бис - (2,3-эпоксициклопентил) - простой эфир, бис - 3,4 - (эпОксициклогексилметил) - адипат, (3,4-эпоксициклогексилметил) - 3,4-эпоксициклогексанкарбоксилат, 3, 4 - эпокси-б-метйл-циклогеКсилметил-З, 4-эпокси - 6 - метилциклогексанкарбоксилат; 3-(3, 4 - эпоксициклогексил) - 2, 4 - диоксаспиро - (5,5)-8,9-эпоксиуядекан, 3,9-бис (ЗД-эпоксициклогексил) спироби (1метадиоксан).

Кроме того, могут применяться полиэпоксидиые соединения основного , среди которых следует отметить такие, которые получаются путем взаимодействия первичных аромахнчеоких моноаминов, как аналин, толуидин «ли вторичных ароматических диаминов как 4,4-ди-(мет.иламино)-ди|фенил-метан с энихлоргидрино.м в присутствии щелочей.

В соответствии с предлагаемым предпочтительным вариантом применяют простые диглиЦИловыё эфиры или сложные диглИЦИЛовые эфиры. В качестве сложных диглицидиловых эфиров применяют такие, которые получаются путем взаимодействия дикарбоновых кислот с эп,ихлоргидригюм или дихлорГИдрином в присутствии щелочей. Выщеупомянутые диэфиры пр:едставляют собой производные алифатических дикарбоновых кислот, например, янтарная кислота, адипиновая кислота или себациновая кислота, ароматических дикарбоновых кислот, например, фталевая кислота, изофталевая кислота или терефталевая кислота или в особенности гидроароматических дикарбоновых кислот, например, 4-1тетрагидрофталевая кислота, гексагидрофталевая кислота или 4- 1етилгексаг,идрофталевая кислота. Следует упомянуть, например, диглиЦИДилфталат, диглицидилтерефталат, диглицидил-4-тетрагидрофталат и диглицидилгексагидрофталат.

В качестве простых диглидидиловых эф.иров применяют такие, которые получаются путем переэтерификации двухатомных спиртовили дифенолов с эпихлоргидрином или дихлоргидрином в присутствии щелочей. Вышеупомянутые соединения могут .представлять собой гликоли такие, напрпмер, как этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,3пропилеыгликоль, 1,4-бутандиол, 1,5-пентапдиол, , 6 - гександиол; циклоалифатические двухатомные спирты, такие как, например, циклогександиол-1,4, 2,2- бис-(4-гидроксициклогексил)-пропан; азотосодержащне двухатомные спирты, например N-фенилдиэтаноламин, а также бисфенолы, например, резорцин, пирокатехин, гидрохинон, 1,4-дигидроксинафталин, бис-(Р-гидроксифенил)-метан, бис(р-гидроксифенил) - метилфенил метан, бис(р-гидроксифенил) -толилметан, 4,4-дигидродифенил, бис-(р-гидроксифенил)-сульфон, 2,2бис-(4-гидрокси-3, 5-дибромфенил) - пропан или преимущественно 2,2-бис-(р-гидроксифеннл)-пропан.

Возмол но использование также смесей из двух или нескольких упомянутых диэпоксидных соединений.

В качестве использующихся в случае необходимости дополнительных сщивающих средств могут применяться, например, триэпоксисоединения, например, триглицидилизоцианурат или 7V, N, N - три (-глицидилоксипропионил) - гексагидро - S - триазин или

трикарбоно.вые кислоты, такие как, например, трикарболлиловая кислота.

В качестве отвердителей находят применение ангидриды поликарбоновых кислот и в особенности ангидриды дикарбоновых кислот, такие как ангидрид фталевой кислоты, ангидрид Л - тетрагидрофталевой кислоты, ангидрид гексагидрофталевой кислоты, ангидрид 4-метнл-гексагидрофталевой кислоты, 3,6эндометилен- -тетрагидрофталевой кислоты, метил - 3,6-зндометилен - -тетрагидрофталевой кислоты, ангидрид, 3,4,5,6,7,7-гексахлор3,6-э-ндо,метилентетрагидрофталевой кислоты ангидрид, ангидрид янтарной кислоты, анг.идрид адипи«овой кислоты, ангидрид азелаиновой кислоты, ангидрид себациновой кислоты, ангидрид малбиновой кислоты, ангидрид аллилянтарной кислоты, ангидрид додещилянтарной кислоты; 7-аллил-дицикло (2, 2, 1)-гент5-ен-2,3-дикарбоновой кислоты ангидрид, диангидрид пиромеллитовой кислоты или смесь апгидридов перечисленных карбоновых кислот.

Композиции, полученные согласно данному изобретению, применяют для получения литьевых изделий, пенистых изделий, прессовочных материалов, лаковых пленок, слоистых пластиков, клеевых композиций и т. д. Композиции, предлагаемые в соответствии

с настоящим изобретением, могут содержать в своем составе наполнители, активные наполнители, смазочные вещества для облегче. ния отделения готового изделия от прессформ, средства для ослабления явления, связа иных со старением полимерных материалов, вещества, препятствующие горению полимерного материала, красители или пигменты.

В качестве наполнителей или активных

наполнителей паходят применение волокнообразные или порощкообразные неорганические или органические продукты. Среди указанных веществ следует отметить кварцевую муку, гидрат окиси алюминия, слюду, порошкообразНый алюминий, порошкообразное железо, окись железа, размолотый доломит, тонкоизмельченный мел, гипс, щиферную муку, обожженный каолин (болюс), каолин,

стеклянное волокно, борное волокно, углеродlioe волокно, асбестовое волокно.

Ниже приводятся примеры получения кислых полиэфиров, используемых в данных композициях.

Полиэфир А. Нагревают 130 г янтарной кислоты и 90 г бутандиола-1,4 (молярное соотношение II : 10) в атмосфере азота в течение 3,5 час при 175° С. Из реакционной среды производится непрерывный отгон воды, образующийся в процессе реакции. Остатки воды и влагн удаляют путем прогрева в вакууме в течение 3 час (вакуум 16 мм рт. ст.) при205° С. .Получен-ный кислый полиэфир имеет весовой- эквивалент кислых групп равный.

925 (теоретическое количество указанны х групп 925).

Полиэфир Б. Нагревают 350 г янтарной кислоты и 244 г бутандиола-1,4 (молярное соотношение И : 10) в атмосфере азота при перемешивании в течение 5,5 час при 220° С. В процессе проведения поликонденсации производят непрерывный отгон воды, образуюш;ейся в результате реакции переэтерификации. Остаточное количество воды и влаги удаляют в вакууме (13 .ил рт. сг.) при 210° С в течение полутора часов. Полученный полиэфир имеет весовой эквивалент кислых групп равный 1340 (теоретическое количество указанных групп составляет 924).

Полиэфир В. Нагревают 124 г янтарной кислоты с 90 г бутандиолом-1,4 (молярное соотношение 21 : 20) в атмосфере азота при перемешивании в течение 3,5 час при 215°С. В процессе проведения поликонденсации производят непрерывный, отгон воды, образующейся в результате реакции переэтерификации. Остаточное количество влаги удаляют путем прогрева реакционной массы в вакууме (16 лиг рг. ст.) в течение 3 час при 215°С. Полученный кислый полиэфир имеет весовой эквивалент кислых групп равный 1500 (теоретическое количество указанных групп составляет 1739).

Полиэфир Г. Проводят процесс взаимодействия 366 г янтарной кислоты с 270 г бутандиола-1,4 (молярное соотношение 31 : 30) в атмосфере азота. Реакционную смесь нагревают при перемешивании в течение 3,5 час при 220°С, причем в процессе проведения поликонденсации производят непрерывный отгон образуюш,ейся в процессе переэтерификации воды. Остатки влаги удаляют путем прогрева реакционной смеси в вакууме (10 мм, рт. ст.) при 215° С в течение 2,5 час. Полученный кислый полиэфир имеет весовой эквивалент кислых групп равный 1985 (теоретическое количество указанных групп составляет 2640).

Полиэфир Д. Нагревают 400 г ангидрида янтарной кислоты и 309 г бутандиола-1,4 (молярное соотношение 7 : 6) при перемешивании в атмосфере азота при 150°С. Без дополнительного подвода тепла извне температура реакционной среды повышается до 190°С. После охлаждения реакционной смеси до температуры i55°C реакционную смесь нагревают далее при 190° в течение 4 час и в этот промежуток времени производится непрерывный отгон воды, образующейся в результате реакции переэтерификации. Для завершения процесса поликонденсации реакционную смесь охлаждают до 110°С и после этого нагревают вновь в вакууме (14 мм рт. ст.) в течение 1 час при 190°С. В результате осуществления перечисленных операций получают белый кристаллический полиэфир с весовым эквивалентом кислых групп равным 560 (теоретическое содержание указанных групп составляет 548). Температура плавления полученного продукта, измеренная в дифференциальном калориметре, составляет 105°С; второй незначительный максимум, связанный с поглощением энергии, установлен при значении температуры, составляющей 94°С.

Получение формованных изделий

Пример 1. 925 г полиэфира А, 240 г простого диглицидилового эфира бисфенола-А с содержанием эпоксидных групп 5,35 эквивалента эпоксидных групп (кг), полученного путем конденсации эпихлоргидрина с 2,2-бис-(ргидроксифенил)-пропаном (-диометан) в присутствии щелочей (-эпоксидная смола (1), с 53,2 г ангидрида додецилянтарной кислоты (соответствует соотношению 1,0:1,3:0,2 эквивалентов), а также 2,4 г 2 -этил-4-метилимидазола нагревают, хорошо перемешивают и после проведения непродолжительной вакуумной обработки для удаления воздуха выливают в предварительно нагретую алюминиевую форму. После проведения термической обработки в течение 16 час при 140°С получают формованное изделие, предназначенное для испытаний в соответствии с рекомендациями ISO-DraS+468 (испытательное формованное изделие № 1). Полученное формованное изделие нагревают до 140°С и при медленном охлаждении растягивают приблизительно на 400%. Полученное формованное изделие имеет следующие характеристики:

Предел прочности при разрыве согласпо ISO/468 - 790 KS/CAi.

Разрывное удлинение согласно ISO/468 - 50%.

Температура кристаллического перехода: .растянутого - 102°С; нерастянутого - . Для доказательства кристалличности температура кристаллического перехода измерялась посредством дифференциального калориметра. При нагревании смолы с равномерной скоростью нагрева при расплавлении кристал.;iOB происходит значительное поглощение энергии нагреваемой смолой в течение относительно небольшой области температур. Данная температура, пр.и которой наблюдается максимальное поглощение энергии, обозначается, как температура кристаллического перехода (ТКП). В соответствии с приведенным способом производится прямое измерение энергии, а не по разности температур - со сравнительной пробой.

npssMep 2. Смешивают 40 г полиэфира А с 8,8 сложного диглицидилового эфира -тетрагидрофталевой кислоты с содержанием эпоксидных групп 6,4 эквивалента эпоксидных групп (кг) (эпоксидная смола 2) и 1,33 г ангидрида гексагидрофталевой кислоты (соответствует соотношению 1,3 : 1,0 : 0,2 эквивалента), а также 0,2 г 2-этил-4-метил-им.идазола при 100°С и после непродолжительной вакуумной обработки для удаления пузырьков воздуха выливают в предварительно нагретые алюминиевые формы для получения образца для испытания растяжения в соответствии с DIN 16946. После термической обработки в течение 16 час при 140°С полученные образцы нагревают при 110°С и при медленном охлаждении растягивают указанные образцы примерно до трехкратного растяжения. Йа растянутых испытательных образцах получаются при испытании следующие результаты: Предел прочности при разрыве согласно 53455 560 KilcM. Разрывное удлинение согласно 53455 104%. Температура кристаллического перехода 97°С. Сравнительный прлмер. Нагревают 472 г янтарной кислоты и 270 г бутандиола-1,4 (молярное соотношение 4 : 3) в атмосфере азота при 180°С. При постоянном перемешивании проводят процесс поликонденсации в течение 5 час, причем в процессе поликонденсации производят постоянный отгон воды, образующейся в результате реакции переэтерификации. Для окончательного удаления влаги реакционную смесь нагревают в вакууме (20-10 мм рт. ст.) в течение 4 час при iI40-150°С. Получающийся в результате осуществления перечисленных операций кислый полиэфир имеет весовой эквивалент кислых групп равный 320 (теоретическое количество указанных групп составляет 344). Полученный полиэфир смешивают с эпоксидной смолой (1) и ангидридом гексагидрофталевой кислоты в следующем эквивалентном соотношении: 1,0:1,3:0,2 и оставляют отверждаться в течение 15 час при 150°С (ускоритель: 2-этил-4-метил-имидазол). Однако полученный образец полимера пе кристаллический. Пример 3. Хорошо перемешивают 24,0 г эпоксидной смолы (1) в соответствии с примером 1 и 134 г полиэфира Б, содержащего в своем составе 5,32 г ангидрида додецилянтарной кислоты (соответствует соотношению 1,3 : 1,0 : 0,2 эквивалентов) и 0,24 г 2-этил-4-метилимидазола при 100°С и после непродолжительной обработки в вакууме выливают в формы (пластинки толщиной 1 л/и в соответствии с примером 1, а также образцы для испытания в соответствии с 16946). После термической обработки в течение 16 час при 140°С из 1 ж.и пластинки штампуют образцы для испытания в соответствии с ISO 468, которые подвергают растяжению при нагревании, в то время как образцы в соответствии с DIN подвергают испытанию без предварительного растяжения. Результат испытаний следующий: Предел прочности при разрыве согласно DIN при 20°С 234 кг/см Разрывное удлинение согласно DIN 300%. Предел прочности при разрыве согласно DIN при 55°С 150 кг/см. Разрывное удлинение согласно DIN 420%. Предел прочности при разрыве согласно DIN при 85°С 80 кг/см. Разрывное удлинение согласно DIN 530%. Предел прочности при разрыве после предварительного растяжения согласно ISO 1000 к:г/сж2 Разрывное удлинение после предварительного растяжения согласно ISO 50%. Температура кристаллического перехода в нерастянутом состоянии 104°С. Температура кристаллического перехода в растянутом состоянии 104°С. При применении 0,4 эквивалента ангидрида додецилянтарной кислоты и 1,5 эквивалента эпоксидной смолы (1) и при совершенно аналогичном составе других компонентов и совершенно аналогичной обработке полученных полимерных материалов, как это прнведено в описании в начале примера 3, получают сле дующие результаты при испытаниях образцов полимеров: Предел прочности при разрыве согласно ISO 673 кг/см. Разрывное удлинение согласно ISO 50%. Температура кристаллического перехода 100°С. Пример 4. Хорошо смешивают 24,0 г эпоксидной смолы (1) в соответствии с примером 1 описания настоящего изобретения со 150 г полиэфира В и 5,32 г ангидрида додецилянтарной кислоты (соответствует соотношению 1,3: 1,0:0,2 эквивалентов), а также 0,24 г 2этил-4-метилимидазола при 100°С и полученную смесь выливают в формы в соответствии с примером 2. После термической обработки в течение 16 час при 140°С и аналогичной предварительной обработки на полученных образцах в результате испытаний получают следующие характеристики: Предел прочности при разрыве согласно DIN (нерастянутый) 210 кг1см. Разрывное удлинение согласно DIN (нерастянутый) 155%. Предел прочности при разрыве согласно ISO (растянутый) 970 кг/слг. Разрывное удлинение согласно ISO (растянутый) 64%. Температура кристаллического перехода (нерастянутый.) .104°С. Пример 5 а. Хорошо смешивают 198,5 г полиэфира 1 с 24,0 г эпоксидной смолы (1) в соответствии с примером 1 описания настоящего изобретения и 5,32 г ангидрида додецилянтарной кислоты (соответствзет следующему соотношению 1,3:1,0:0,2 эквивалентов), нагревают при температуре и затем смешивают с 0,24 г 2-этил-4-метилимидазолом. После , непродолжительной вакуумной обработки реакционную смесь выливают в формы в соответствии с примерами I и 2 и подвергают термической обработке в течение 16 час при 140°С. Опытные образцы подвергают растяжению согласно ISO толщиной .мм в соответствии с описанием примера 3 при нагревании, в то-время как образцы для испытания согласно DIN подвергают испытаниям без посторонней предварительной обработки. В результате испытаний указанных образцов полимеров получают следующие характеристики:

Предел прочности при разрыве согласно DIN (нерастянутый) 250 кг/см.

Разрывное удлинение согласно DIN (нерастянутый) 118%.

Температура кристаллического перехода (нерастянутый) 107°С.

Предел прочности при разрыве согласно ISO (растянутый) 510 кг/см.

Разрывное удлинение согласно ISO (растянутый) 140%Прн применении 0,2 эквивалента ангидрида гексагидрофталевой кислоты вместо 0,2 эквивалента ангидрида додецилянтарной кислоты и при совершенно аналогичном составе остальных продуктов реакции, а также при совершенно аналогичной обработке, как это приведено в примере 5а, на опытных образцах при испытаниях получают следуюш;ие результаты:

Предел прочности при разрыве согласно ISO (растянутый) 800 кг/см.

Разрывное удлинение согласно ISO (растянутый) 118%.

Температура кристаллического перехода (нерастянутый) 107°С.

При применении 1,3 эквивалента эпоксидной смолы (2) вместо 1,3 эквивалента эпоксидной смолы (1) и при совершенно аналогичном составе других комнонентов реакции и при совершенно аналогичной переработке, как это приведено в примере 5а, при испытании образцов готовых формованных изделий получают следующие характеристики:

Предел прочности при разрыве согласно ISO (растянутый) 740 кг1см.

Разрывное удлинение согласно ISO (растянутый) 24%.

Температура кристаллического перехода (нерастянутый) 110°С.

Пример 6. Нагревают 202 г эпоксидной СМО.ЛЫ (2) (-тетрагидрофталевой кислоты диглицидиловый эфир) в соответствии с примером 2 (-1,3 эквивалента) с 560 г полиэфира Д (-1,0 эквивалента) н 30,8 г ангидрида гексагидрофталевой кислоты при 120°С и в процессе нагревания гомогенно смешивают. После смен1ения указанных компонентов к реакционной смеси добавляют 0,4 г 1-мет,илимидазола, в качестве ускорителя. Реакционную смесь подвергают непродолжительной вакуумной обработке и выливают в предварительно нагретые формы в соответствии с примером 1. После проведения термической обработки в течение 16 час при 140°С получают кристаллические высоко эластичные формованные изделия, обладающие следующими хара1ктеристиками:

Предел прочности при разрыве согласно ISO (нерастянутое) 200 кг/см-.

Разрывное удлинение согласно ISO (нерастянутое) 290%-.

Предел прочности при разрыве согласно ISO (растянутое до 210% при комнатной температуре) 400 .

Разрывное удлинение согласно ISO (растянутое) 83%.

Температура кристаллического перехода 81°С.

Предмет изобретения

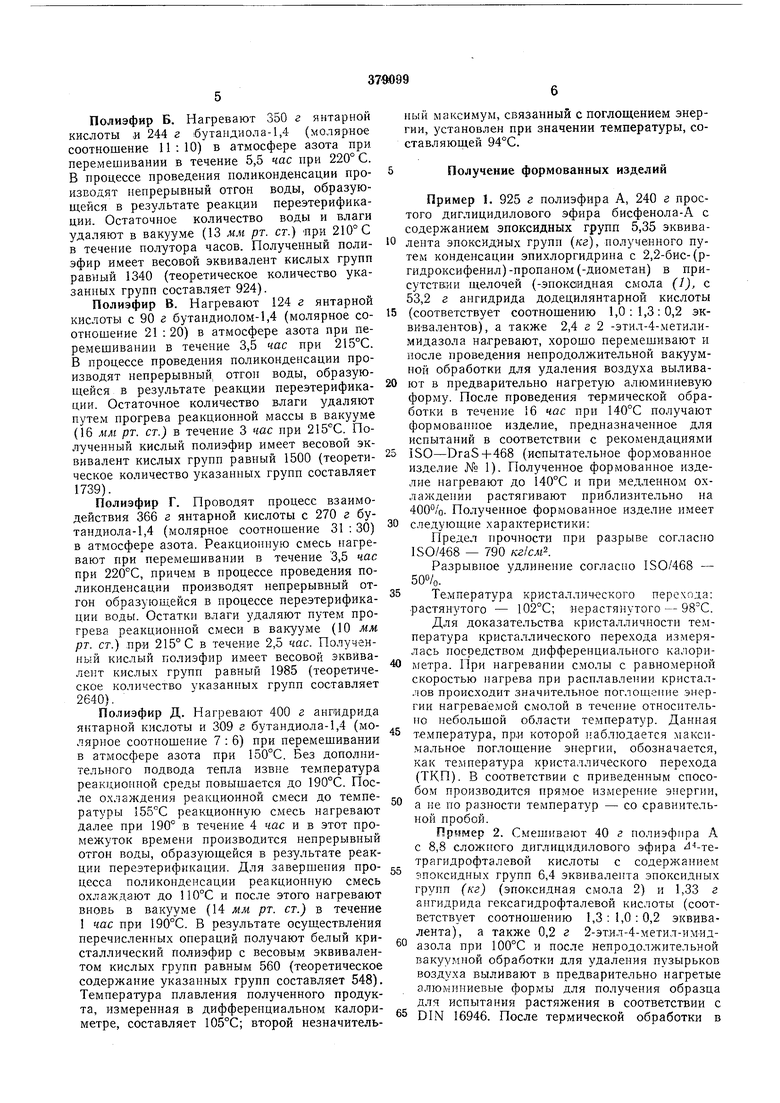

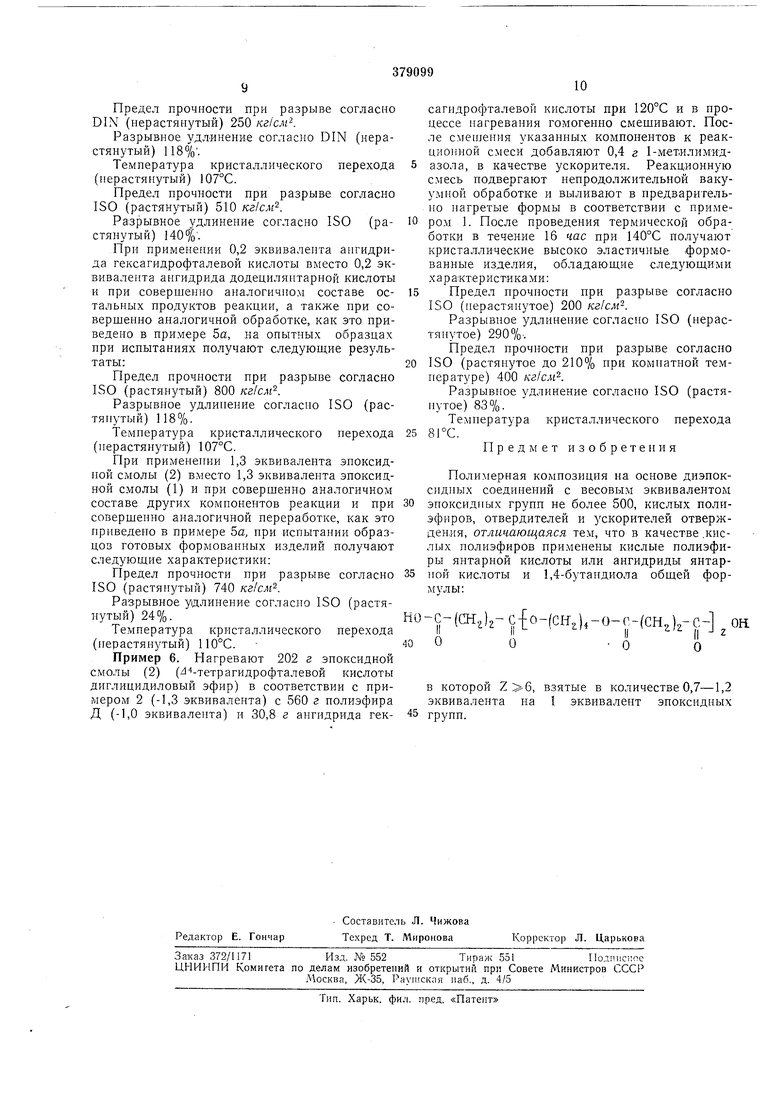

Полимерная композиция на основе диэпоксидиых соединений с весовым эквивалентом

эпоксидных групп не более 500, кислых полиэфиров, отвердителей и ускорителей отверждения, отличающаяся тем, что в качестве .кислых полиэфиров применены кислые полиэфиры янтарной кислоты или ангидриды янтарпой кислоты и 1,4-бутандиола общей формулы:

-C-(CH,),-C{0-(CH,),-0-0-(CHJ, оо-оо

в которой Z 6, взятые в количестве 0,7-1,2 эквивалента на 1 эквивалент эпоксидных 45 групп.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU390724A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU404269A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU370784A1 |

| (ФРГ) | 1973 |

|

SU399142A1 |

| Эпоксидная композиция | 1974 |

|

SU578897A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТДИОНОВЫХ СМОЛ | 2009 |

|

RU2514926C2 |

| ВОДНОЕ СРЕДСТВО ДЛЯ ПОКРЫТИЙ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ, ПОЛУЧЕННЫЕ ИЗ НЕГО ПОКРЫТИЯ И СУБСТРАТ, СНАБЖЕННЫЙ ЭТИМ ПОКРЫТИЕМ | 2004 |

|

RU2373244C2 |

| Способ получения полиэпоксисилоксанов | 1972 |

|

SU539535A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ ЖЕСТКИХ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2017 |

|

RU2768653C2 |

| ВОДНЫЕ СВЯЗУЮЩИЕ В ПОКРЫТИИ ДЛЯ КОРРОЗИОННОЙ ЗАЩИТЫ ДРЕВЕСИНЫ И БЕТОНА | 2008 |

|

RU2472828C2 |

Авторы

Даты

1973-01-01—Публикация