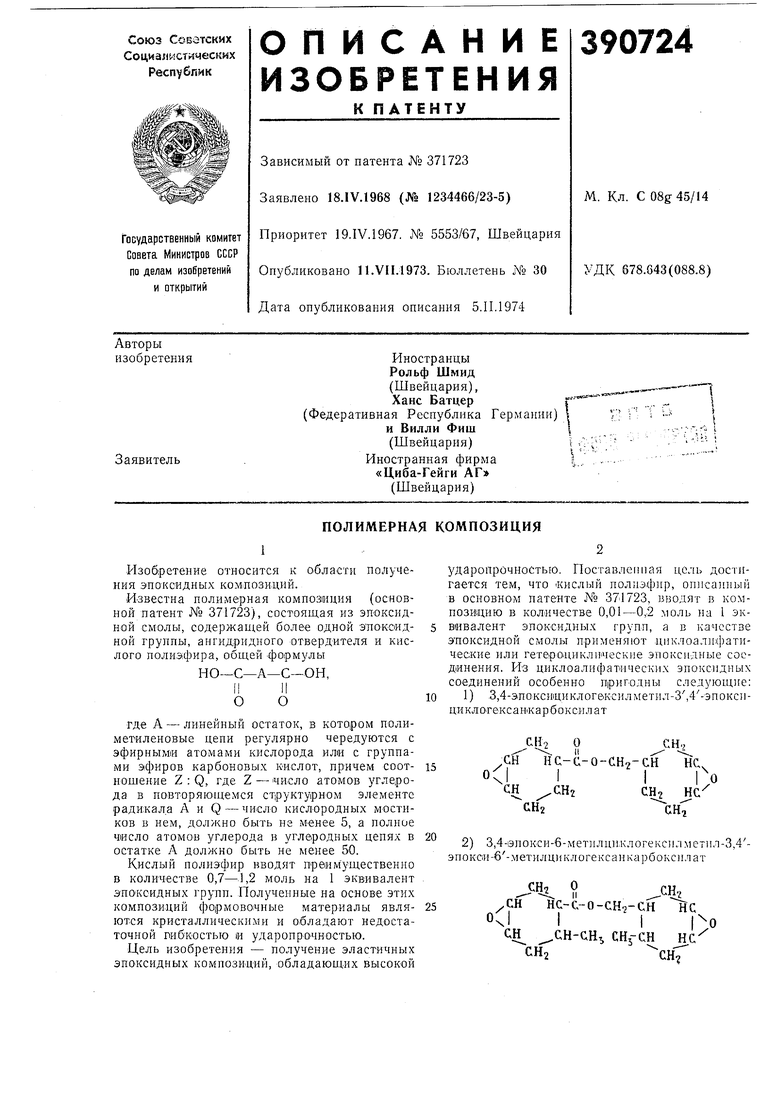

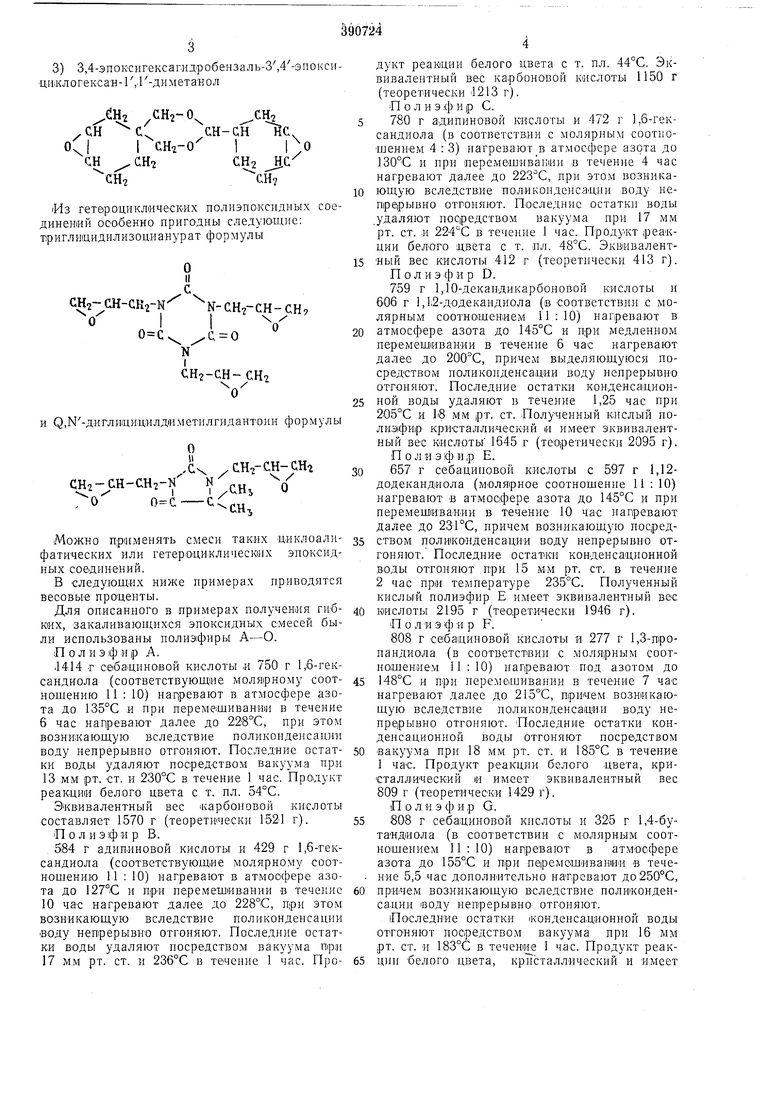

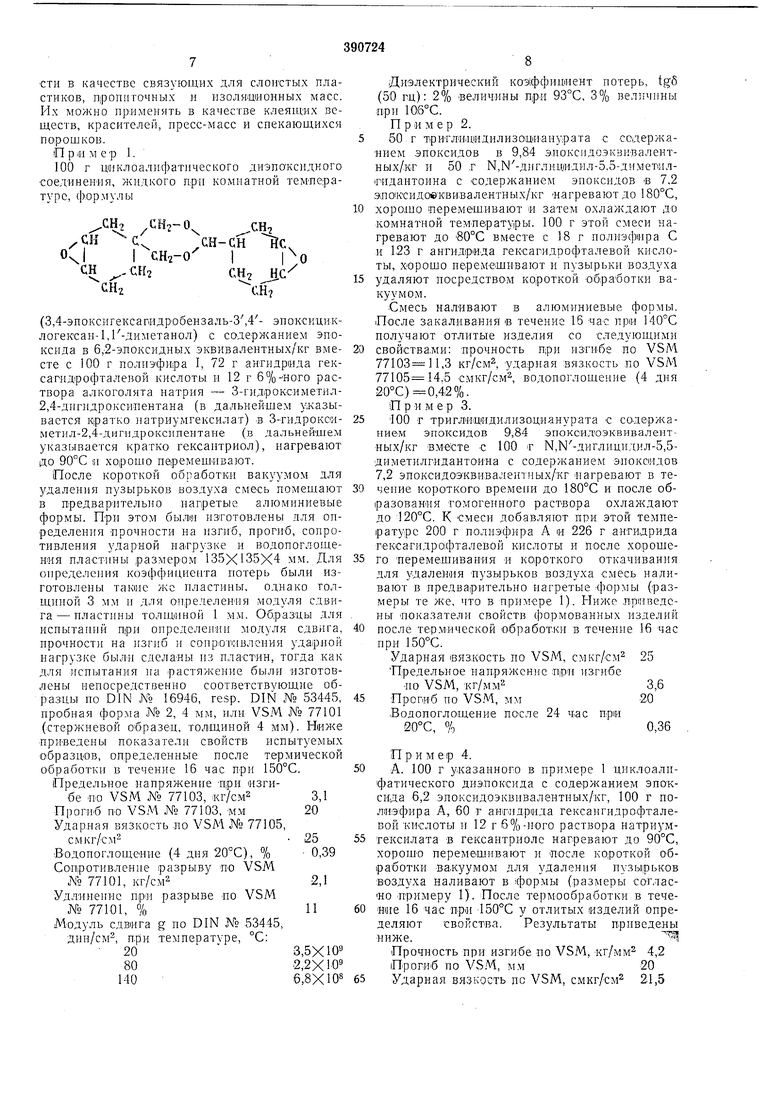

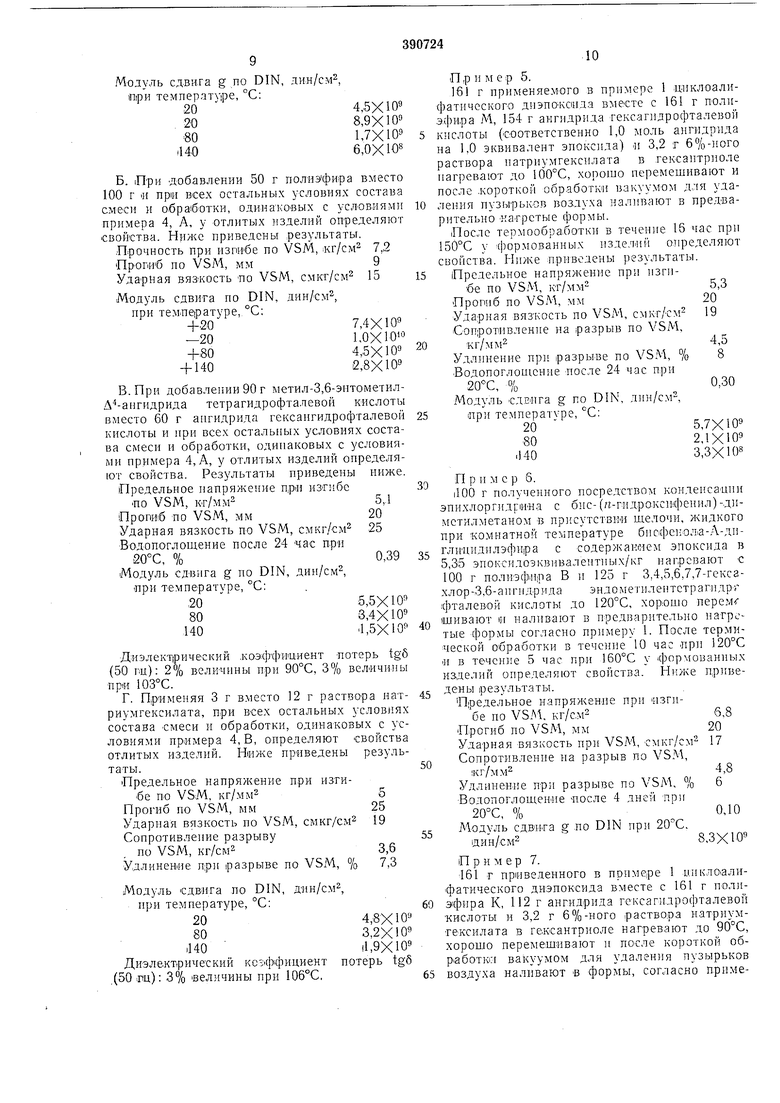

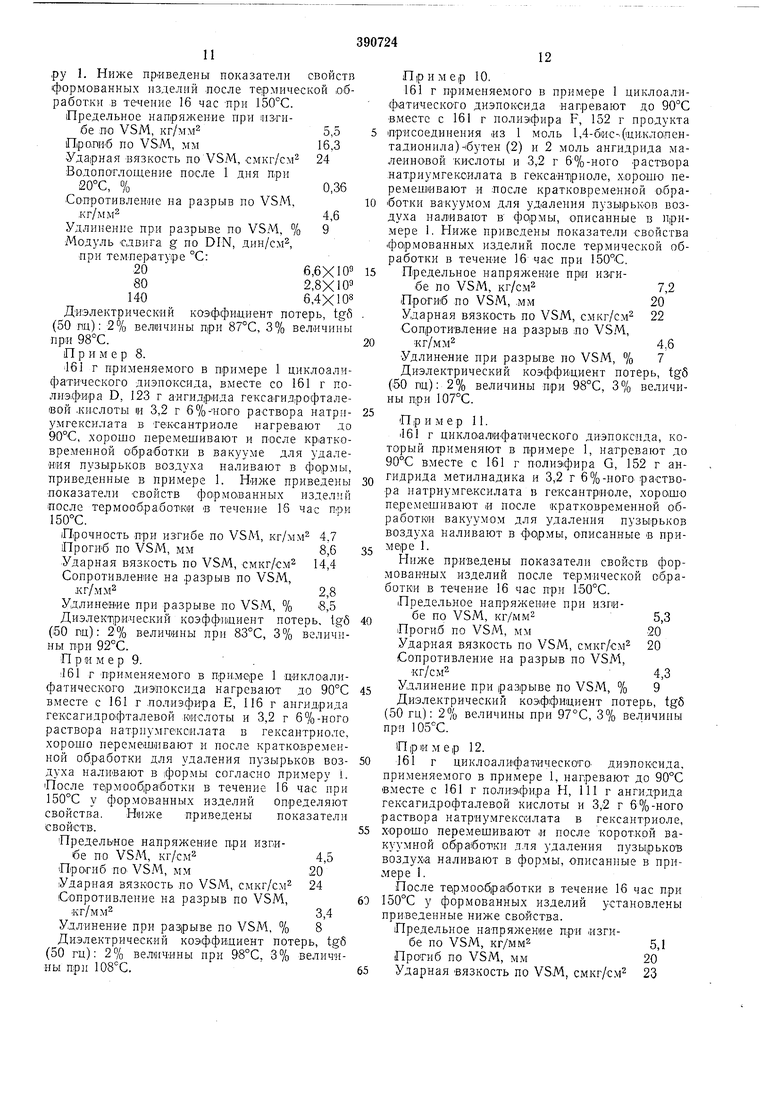

Изобретение относится к области получения ЭПОКСИДНЫХ КОМ:ПОЗИЦИЙ. Известна полимерная композиция (основной патент № 371723), состоящая из эпоксидной смолы, содержаи1,ей более одной эпокоидной группы, апгидрид}1ого отвердителя и кислого полиэфира, общей формулы НО-С-А-С-ОН, где А - линейный остаток, в KOTOjpoM полиметиленовые цепи регулярно чередуются с эфирными атомами кислорода или с группами эфиров карбоновых к-ислот, причем соотношение Z : Q, где Z-число атомов углерода в повторяюи емся структурном элементе радикала А и Q - число кислородных мостиков в нем, должно быть не менее 5, а полное число атомов углерода в углеродных цепях в остатке А должно быть не менее 50. Кислый полиэфир вводят преимущественно в количестве 0,7-1,2 моль на 1 эквивалент эпоксидных групп. Полученные на основе этих композиций формовочные материалы являются кристаллическими и обладают недостаточной гибкостью и ударопрочностью. Цель изобретения - получение эластичных эпоксидных композиций, обладающих высокой ударопрочностью. Поставлепная цель достигается тем, что КИСЛЫЙ полиэфир, описанный в основном патенте № 371723, вводят в композицию в количестве 0,01-0,2 моль на 1 эквивалент эпоксидных групп, а в качестве эпоксидной сгушлы применяют циклоалифатнческие или гетероциклические эпоксидные соединения. Из циклоалифатических эпокс 1дных соединений особенно пригодны следуюн1,ие: 1) 3,4-э.покси1циклогбкснлметил-3,4-эпокспциклогексанкарбокснлатп Hc-c-o-CH -ciT нс, I1 II о СН СН2 СН2 JC 2} 3,4-9Покси-6-мет)1ЛиП:Клогексилметил-3,4эпокси-6-метилциклогексапкарбоксплатсн нс-с-о-сн -сн с Iч % CH-GH CHj-CH НСGH2 СНГ3) 3,4-эпоксигексаг.идрОбензаль-3,4-эпок :Циа логексан-1Л-диметаНол .бн, снз-о СН-СН НС о(| I н,-о 1 I СН СН7 СН2 Jic си Из гетероциклических иолиэио«сидных соединений особенно пригодны следующие: триглищидилизоцианурат формулы CH,CH-CK,-N N-CH,-CH-CH7 ОIt . . СНг-СН- СНг и Р,М-дигли1цицилдиметилгидантоин формулы Сх /СН,-СН-СНг CH,-CH-CH,-N N „ Y Можно применять смеси таких циклоалифатических или гетеро-циклических эпоксидных соединений. В следующих ниже примерах приводятся веоовы-е проценты. Для описанного в примерах получения пгбюих, закаливающихся эпоксидных смесей были использованы полиэфиры А-О. П о л и эф Ир А. .14,14 г сабащиноеой кислоты и 750 г 1,6-гександиола (соответствующие молжрному соотнощению 11 : 10) напревают в атмосфере азота до 135°С и при перемешивании в течение 6 час напревают далее до 22S°C, при этом возни;кающую вследствие поликонденсации воду непрерывно отгоняют. Последние остатки воды удаляют посредством вакуума при 13 мм рт. ст. и 230°С в течение 1 час. Продукт реакции белого цвета с т. пл. 54°С. Эквивалентный вес карбоновой кислоты составляет 1570 г (теоретически 1521 г). Полиэфи р В. 5,84 г адипиновой кислоты и 429 г 1,6-гександиола (соответствующие молярному соотношению 11 : 10) нагревают в атмосфере азота до 127°С и при перемешивании -в течение 10 час нагревают далее до 228°С, при этом возникающую вследствие поликонденсации воду непрерывно отгоняют. Последние остатки воды удаляют посредством вакуума nipai 17 мм рт. ст. и 236°С в течение 1 час. Продукт реакции белого цвета с т. пл. 44°С. Эквивалентный вес карбоновой кислоты 1150 г (теоретически 1213 г). Полиэфир С. 780 г адипиновой кислоты и 472 г 1,6-гександиола (в соответствии с молярным соотнощением 4 : 3) нагревают в атмосфере азота до 130°С и при перемешивании в течение 4 час нагревают далее до , при этом возникающую вследствие поликонденсации воду непрерывно отгоняют. Последние остатки воды .удаляют посредством вакуума при 17 мм рт. ст. и 224°С в течение 1 час. Продукт реакции белого цвета с т. ил. 48°С. Эквивалентный вес кислоты 412 г (теоретически 413 г). Полиэфир D. 759 г 1,10-декапдикарбоновой кислоты и 606 г 1,12-додекаидиола (в соответствии с молярным соотношением 11:10) нагревают в атмосфере азота до 145°С и ири медленном перемешивании в течение 6 час нагревают далее до 200°С, причем выделяющуюся посредством поликонденсации воду непрерывно отгоняют. Последние остатки кон,денсационной воды удаляют в течение 1,25 час при 205°С и 18 мм рт. ст. Полученный кислый полиэ|фир кристаллический и имеет эквивалентный вес кислоты 1645 г (теоретически 2095 г). П о л и э ф и р Е. 657 г себациновой кислоты с 597 г 1,12додекандиола (молярное соотношение 11 : 10) нагревают в атмосфере азота до 145°С и при перемешиваиии в течение 10 час нагревают далее до 231°С, причем возникающую посредством поликоиденсации воду непрерывно отгоняют. Последние остатки конденсационной ВОДЬ отгоняют при 15 мм рт. ст. в течение 2 час при температуре 235°С. Полученный кислый полиэфир Е имеет эквивалентный ве-с кислоты 2195 г (теоретически 1946 г). П о л и э ф и р F. 808 г себациновой кислоты и 277 г 1,3-пропандиола (в соответствии с молярным соотношением 11:10) нагревают под азотом до 148°С и при перемешивании в течение 7 час нагревают далее до 215°С, причем возникающую вследствие поликонденсации воду непрерывно отгоняют. Последние остатки конденса,ционной воды отгоняют посредством вакуума при 18 мм рт. ст. и 185°С в течение 1 час. Продукт реакции белого цвета, кристаллический 1И имеет эквивалентный вес 809 г (теоретически 1429 г). Полиэфир G. 808 г себациновой кислоты и 325 г 1,4-бутандиола (в соответствии с молярным соотношением 11:10) нагревают в атмосфере азота до 155°С и при перемощцвании в течение 5,5 час дополнительно нагревают до250°С, причем возникающую вследствие поли конденсации воду непрерывно отгоняют. Последние остатки конденсационной воды отгоНяют посредством вакуума при 16 мм рт. ст. и 183°С в течеште 1 час. Продукт реакции белого цвета, кристаллический и имеет

т. пл. 55°С. Эквивалентный вес кислоты 109.8 г (теоретически 1494 г).

|П.ол1иэфир Н.

322 г 1,10-декандикарбоноВОЙ кислоты и 79 г этиленгликоля (в соответствии с молярным соотношением 11:10) нагревают в атмосфере азота до 145°С и при перемешивании в течение 6 час нагревают далее до 204°С, нрнчем возникающую вследствие иоликонденсашии воду иеи1ре,рывно отгоняют. ПоследН е остатки конденсационной воды удаляют посредством вакуума при 15 мм рт. ст. и 205°С в течение 3,5 час. Продукт реакции белого цвета, кристаллический и лмеет т. пл. 82°С. Эквивалентный вес 895 г (теоретически 1377 г).

Полиэфир I.

iI152 г себащиновой кислоты и 538 г неопентилгликоля (в соответствии с молярным соотиошеи ием 11:10) нагревают в атмосфере азота до 145°С н при пеоемешивании в течение 4 час нагревают до 235°С, причем возникающую посредством поликонденсации воду непрерывно отгоняют. Последние остатки коиденсацчюнной воды отгоняют в течение 1 час при 10 мм рт. ст. Полученный кислый полиэфир жидкий и имеет эквивалентный вес 1344 г (теоретически 1450 г).

П о л и э ф и р К.

682 г адилиновой кислоты и 383 г 1,4-бутандИ-ола (в соответствии с молярным соотношением 11 : 10) нагревают в атмосфере азота до 140°С и при перемешивании в течение 7 час нагревают до 192°С, причем возникающую всле.дствие полико гденса1ЦИИ воду непрерывно отгоняют. Последние остатки коиденса-циоиной воды отгоияют в течение 1 час 40 мин ири 20 мм рт. ст. и 200°С. Полученный кислый полиэфир белого цвета, кристаллический и имеет ЭКвивалентный вес кислоты 917 г (теоретически 1073 г).

П о л 1и э ф и р L.

266 г ангидрида додеценилянтарной кислоты и 118 г 1,6-гександиола (молярное соотношение 11 : 10) нагреВают в атмосфере азота до 178°С и в течение 7 час дополнительно нагре|Вают до 222С, причем возникшую вследствие поликоиденсации воду непрерывно отгоняют. Последние остатки конденсациоииой воды удаляют в течение 2 час при 10 мм рт. ст. и 225°С. Полученный кислый полиэфир жидкий и имеет эквивалентный вес кислоты 2205 г (теоретически 1965 г).

О о л и э ,ф 1И р М.

590 г 1,6-гексанлиола и 664 г адипиновой кислоты (в соответствии с молярным соотношением 11:10) нагревают в атмосфере азота до 133°С и затем медлеино назревают в течение 8 час до 217°С, причем осво-бождающлюся при поликонденсации воду непрерывно отгоняют. Последние остатки конденсационной воды удаляют в течение 1 час при 190°С и 10 мм рт. ст.

ПОлученный полиэфир белого цвета, кристаллический (т. пл. 44°С), э кривалентный

вес гидроксила 1120 г (теоретически 1254 г). Пол и э ф и р N.

400 г е-капролактона и 19 г адитиновой кислоты (молярное соотношение 26 : 1) нагревают вместе с 0,2% дмбутилокиси олова в качестве катализатора. Постоянно перемешивая, смесь полимеризуют при 175°С в течение 15 час, причем вязкость расплава постоянно увеличивается. Полученный таким

способом кислый полиэфир нагревают в вакууме (10 мм рт. ст.) до 165°С еще в течение 1 час. Эквивалентный вес кислоты 1430 г (теоретически 1555 г). П о л и э ф и р О.

500 г 8-капролактона и 34 г себациновой кнслоты (молярное соотношение 26 : 1) иагревают вместе с 0,2% дибутилокиси олова в качестве катализатора. При постоянном иеремещивании смесь полимеризуют при 175°С

в течеиие 15 час. Полученный таким способом кислый полиэфир в заключение вновь нагревают в течение 2 час в вакууме (10 ммрт. ст.) до 165°С. Эквивалентный вес кислоты 1550 г (теоретически 1500 г).

В качестве отвердителей примеияют, например, цнклоалифатические авгидриды поликарбоновой кислоты, например тетрагидрофталевой, гексагидрофталевой, метилгексагидрофталевой, эидометилентетрагидрофталевой, метилэндометилен-анлидрид тетрагидрофталевой кислоты (метилнадикангидрид) и.ли некоторые аромат1ические ангидриды поли«арбоновой кислоты, например анпидрид пирометиловой кислоты. Можно принять с успехом в качестве отвердителей эпоксидных

смол также и другие обычные ангидриды поликарбоновой кислоты, например ангидрид

фталевой кислоты, гексахлорангидрид эндометилеитетрагидрофталевой кислоты, ацгидрид янтарной кислоты, ангидрид адипиновой кислоты, ангидрид малеиновой кислоты, ангидрид аллилянтарной кислоты, ангидрид додеценилянтарной кислоты; 7-аллилбИЦ11кло(2,2,1)-гепт-5-ен-2,3-дикарбоновый ангидрид

или смеси таких ангндридоз.

iB композицию можно вводить ускорители отверждения, такие как третичные амины, их соли или четвертичные аммониевые соединения, наиример 2,4,6-трис-(диметиламииометил)-фенол, бензилдиметиламин или беизилдиметиламмоиийфенолят; соли олова я-карбоновой кислоты, например олово я-октоат, или алкоголяты щелочных металлов, например метилат натрия или гексилат натрия.

В композицию можно вводить также наполнители, красители, пигменты и т. д. В качестве наполнителей можно применять стекловолокно, углеродное волокно, волокно бора, кварцевую муку, целлюлозу, обожженный

каолин, размолотый доломит, коллоидную двуокись кремния с большой специфической поверхностью (аэросил), металлический порошок, например алюминиевый. Получаемые термоотверждаемые смеси

можно использовать р электропромышленности в качестве связующих для слоистых пластиков, П|ропиточных н изоляционных масс. Их можно применять в качестве клеящих веществ, красителей, пресс-масс и спекающихся порошков.

П р и мер 1.

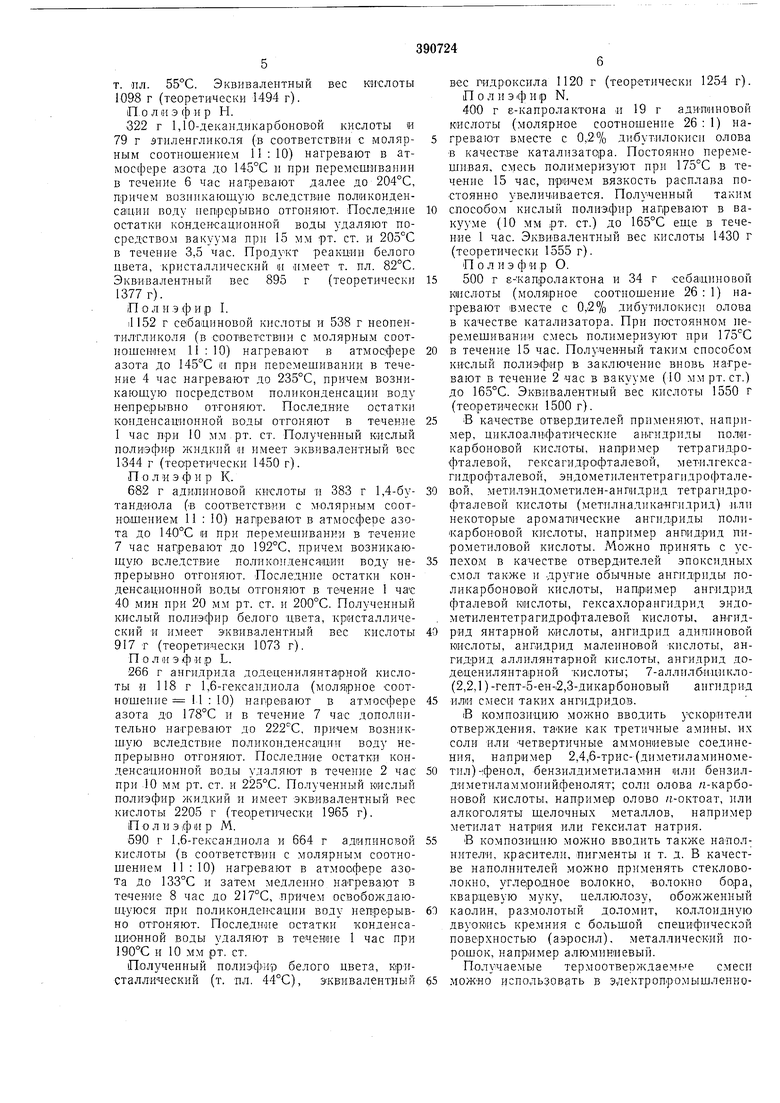

100 г цшклоалифатпческого диэпоксндкого соединения, жидкого при комнатной температуре, фор.мулы

о сн, H-cir с,

0

0

СН2 НС

сн

(3,4-эпоксигексаг|ИДробензаль-3,4- энокскциклогексан-1,Г-диметанол) с содержанием эпоксида в 6,2-эпоксидных эквивалентных/кг вместе с 100 г полиэфира I, 72 г ангидрида гексагидрофталевой кислоты и 12 г 6%-«его раствора алкоголята натрия - 3-гид1роксиметил2,4-дигидроксипентана (в дальнейшем указывается К|ратко патриумгексилат) в 3-гидрокоиметил-2,4-дигидрокс1 пентане (в дальнейшем указывается кратко гексаптриол), нагревают до 90°С и хорошо пе-ремеШИвают.

После короткой обработки вакуумом для удаления пузырьков воздуха смесь помещают в предварительно иапретые алюминиевые формы. При этом были изготовлены для оиределения прочности на изгиб, прогиб, сопротивления ударной нагрузке и водопоглощения пластины размеро.м 135X135X4 мм. Для определения коэффициента потерь были изготовлены такие же пластины, однако толщиной 3 мм и для определения модуля сдвига- пластины толщиной 1 мм. Образиы для исиытаппй при определении модуля сдвига, прочности на и сопротивления ударной нагрузке были сделаны из , тогда как для испытания на растяжение были изготовлены иепосредственно соответствующие образцы но DIN jYo 16946, resp. DIN № 53445, пробная форма N° 2, 4 мм, или VSM ЛЬ 77101 (стержневой образен, толщиной 4 мм). Ниже приведены показатели свойств испытуемых Oi6pa3HiOB, определенные после термической обработки в течение 16 час при 150°С.

Предельное напряжение -при изгибе по VSM ЛЬ 77103, «г/см23,1

Прогиб п€ VSM № 77103, мм20

Удариая вязкость ло VSM № 77105, см кг/см 25

Водоиоглощеиие (4 дня 20°С), % - 0,39

Сопротивление разрыву по VSM

№ 77101, кг/см22,1

Удлинение при разрыве по VSM

№ 77101, %11

Модуль сдвига g по DIN № 53445, дин/см при температуре, °С:

203,5X10

802,2 X10

1406,8X108

Диэлектрический коэффициент потерь, tg6 (50 гц): 2% величины при 93°С, 3% величины ири 106°С.

Пример 2.

50 г тригли цидилизо1цианурата с соаержаиием эпоксидов в 9,84 эпоксидоэквивалентных/кг и 50 г N,N-диглидlИДил-5,5-димeтlИлгидантоина с содержанием эпоксидов -в 7,2 эпо1КСидо«К1вивалентных/кг «агреваютдо 180°С,

хорощо перемешивают и затем охлаждают до комнатной температуры. 100 г этой смеси нагревают до 80°С вместе с 18 г нолнэфира С и 123 г ангидрида гексагидрофталевой кислоты, хорошо перемешивают и пузырьки воздуха

удаляют посредством короткой обработки вакуумом.

Смесь наливают в алюминиевые формы. После закаливания с течение 16 час при 140С получают отлитые изделия со следующими

свойствами: прочность при изгибе по VSM 77103 11,3 кг/см ударная :вяз,кость по VSM 77105 14.5 смкг/см водопоглошение (4 дня 20°С) 0,4,2%. П р и м е р 3.

100 г триглищидилизодианурата с содержанием эпоксидов 9,84 эпоксидюэквивалентных/кг вместе с 100 т N,N-диглицидил-5,5днметилгидантоина с содержанием эиоксидов 7,2 эпоксидоэкви.валентиых/кг иагревают в течение короткого времени до 180°С и после образования гомогенного раствора охлаждают до 120°С. К смеси добавляют при этой температуре 200 г полиэфира А и 226 г ангидрида гексагидрО|фталевой кислоты и после хорошего перемешивания и короткого откачивания для удалена-1я пузырьков воздуха смесь иадивают в предварительно нагретые формы (размеры те же, что в примере 1). Ниже .приведены показатели свойств формованных изделий

после термической обработки в течение 16 час при 150°С.

Ударная 1вяз,кость по VSM, смкг/см 25 Предельное напряжение при изгибе

по VSM, кг/мм 3,6

Прогиб по VSM, мм20

Водопоглощение после 24 ч-ас при

20°С, %0,36

Пример 4.

А. 100 г указанного в примере 1 циклоалифатического диэпоксида с содержанием эпоксида 6,2 эиоксидоэквивалентных/кг, 100 г полиэфира А, 60 г ангИдрида гексангидрофталевой кнслоты и 12 г6%-иого раствора натриумгексилата в гексантриоле нагревают до 90°С, хорошо перемешивают и -после короткой обработки вакуумом для удаления пузырьков воздуха наливают в формы (размеры согласно примеру 1). После термообработки в теченше 16 час при 150°С у отлитых изделий определяют свойства. Результаты приведены ниже.

Прочиость при изгибе по VSM, кг/мм 4,2 П|рогиб по VSM, мм20

Ударная вязкость по VSM, смкг/см 21,5

Модуль сдвига g по DIN, дин/см, при температуре, °С:

20 4,5X10

208,9X10

«О1,7X10

1406,0X10

Б. При добавлении 50 г полиэфира вместо 100 г « при всех остальных условиях состава смеси и обра1б0тки, одинаковых с условиями примера 4, А, у отлитых изделий определяют свойства. Ниже приведены результаты. .Прочность при изгибе по VSM, iKr/CM 7,2 Прогиб и о VSM, мм9

Ударная вязкость -по VSM, смкг/см 15

Модуль сдвига по DIN,дин/см при температуре, °С:

+207,4Х10«

-201,0X10

+804,5Х10«

+ 1402,8X10

В. При добавлении 90 г метил-3,6-эитометил4-аигидрида тетрагидрофталевой кислоты вместо 60 г ангидрида гексангидрофталевой кислоты и при всех остальных условиях состава смеси и обработки, одинаковых с условиями нримера 4, А, у отлитых изделий определяют свойства. Результаты приведены ниже. Предельное напряжение npai изгибе

ПО VSM, КГ/ММ25,,1

Прог1И б по VSM, мм20

Ударная вязкость по VSM, смкг/см 25 Водопоглощение после 24 час при

20°С, %0,39

Модуль сдвига g по DIN, дин/см, .при температуре, °С:

20 5,5X10

803,4X10°

1401,5X10

Диэлектрический .коэффвциент потерь tg6 (50 пц): 2% величины нри 90°С, 3% величины пр.и 103°С.

Г. Применяя 3 г вместо 12 г раствора натриумгексилата, при всех остальных условиях состава смеси и обработки, одинаковых с условиями примера 4, В, определяют свойства отлитых изделий. Ниже приведены результаты.

Предельное напряжение при изгибе но VSM, кг/ммг5

Прогиб по VSM, мм25

Ударная вязкость по VSM, смкг/см 19

Сонротивление разрыву

по VSM, КГ/СМ23,6

Удлинение ири разрыве ио VSM, % 7,3

Модуль сдвига по DIN, дин/см, нри температуре, °С:

204,8X10803.2X10

il4011,9X10

Диэлектрический кс51ф|фициентпотерь tg6

(50.): 3% величины нри 106°С,

Пр и м ер 5.

161 г применяемого в нрнмере 1 адиклоалифатического диэпОКС1Ида вместе с 161 г полиэфира М, 154 г ангидрида гексагидрофталевой кислоты (соответственно 1,0 моль ангидрида на 1,0 эквивалент энокснда) и 3,2 г 6%-)ого раствора натриумгексилата в гексантрноле нагревают до l60°C, хорошо перемешивают и после .короткой обработки вакуумом для удалення пузырьков воз.духа наливают в предварительно ка-гретые формы.

После термообра.ботки в течение 16 час при 150°С у фор.мованных изделий определяют свойства. Ниже нрнведены результаты. Предельное напряжение при нзгибе по VSM, КГ/ММ 5,3

Пропиб по VSM, мм20

Удариая вязкость но VSM, смкг/см 19 Сопротивление на разрыв по VSM, кг/мм24,5

Удлиненне ири разрыве по VSM, % 8 .Водопоглои1еиие иосле 24 час при

20С, %0,30

Модуль сдвига g по DIN, дин/см-, (При температуре, °С:

20 5,7X109

802,1X10

.1403,ЗХ10«

П р И М е Р 6.

ilOO г полученного посредством конденсаини энихлоргидрИНа с бис- (п-гидро.ксифенил) -.диметилметаном в присутствии щелочи, жидкого ири комнатной температуре бнсфе1-:оЛ)а-Л-диглииидилэфира с содержанием эпоксида в 5,35 эпоксилоэквивалентиых/кг нагревают с 100 г полиэфира В и 125 г 3,4,5,6,7,7-гексахлор-3,6-аигндрида энд о метилен тетрагидрг фталевой кислоты до 120°С, хорошо перем шивают и наливают в иредварительно иагрстые формы согласио примеру 1. После термической обработки в течение 10 час ири 120°С и в течение 5 час при 160°С у формованных иаделий определяют свойства. Ниже нриведены результаты.

Предельное напряжение ири изгибе ио , КГ/С.М26,8 Прогиб но VSM, мм 20 Ударная вязкость ири VSM, Смкг/см- 17 Сопротивление на разрыв по VSM,

кг/мм24,8

Удлинение нри разрыве по VSM, % 6 Водопоглощение -носле 4 дней при

20°С, %0,10

Модуль сдви-га g ,но D1N при 20.

ДИН/СМ28,3X10

Пример 7.

161 г приведенного в примере 1 и.икло.алифатического диэпоксида вместе с 161 г нолиэфира К, 112 г ангидрида гексагидрофталевой КИСЛОТЫ и 3,2 г 6%-ного раствора натриумгексилата в гексантриоле нагревают до 90°С, хорошо перемешивают и после короткой обРаботкс вакуумом для удаления пузырьков воздуха наливают в формы, согласно примеру 1. приведены показатели свойств формованных изделий после термической обработки в течение 16 час при 150°С. Предельное напряжение при изгиi6e ло VSM, кг/мм25,5 Оро-либ по VSM, мм16,3 Ударная вязкость по VSM, смкг/см 24 Водопотлощение после 1 дня при 20°С, %0,36 Сопротивление на разрыв по VSM, кг/jMM 4,6 Удлинение при разрыве по VSM, % 9 Модуль -сдвига g по DIN, дин/см, при темпер-атуре °С: 20 6,6X10 802,8X103 1406,4X108 Диэлектрический коэффициент потерь, tgS (50 пц): 2% вел1нчины при 87°С, 3% величины при 98°С. П р и м е р 8. 161 г применяемого в примере 1 циклоалифатического диэпоксида, вместе со 161 г полиэфира D, 123 г ангидрида гексатидрофтале вой .кислоты и 3,2 г 6%-HOiro раствора натрнумгексилата в гексантриоле нагревают до 90°С, хорошо перемешивают и после кр|атковременной обра ботки в вакууме для удаления пузырьков воздуха наливают в формы, приведенные в примере 1. Ниже приведены показатели свойств формованных изделий после термообработки В течение 16 час при 150°С. Прочность при изгибе по VSM, кг/мм 4,7 Прогиб по VSM, мм8,6 Ударная вязкость по VSM, смкг/см 14,4 Сопротивление на разрыв по VSM, КГ/ММ22,8 Удлинение при разрыве по VSM, % 8,5 Диэлектрический коэффициент потерь, ig6 (50 лц): 2% величины при 83°С, 3% величины при 92°С. П р и м е р 9. il61 г применяемого в npiiMepe 1 дикло-алифатического диэпоксида нагревают до 90°С вместе с 161 г полиэфира Е, 116 г ангидрида гексагидрофталевой кислоты и 3,2 г 6%-него раствора натриумге ксилата в гексантриоле, хорошо перемешивают и после кратковременной обработки для удаления пузырьков воздуха наливают в формы согласно примеру 1. После термообработки в течение 16 час при 150°С у формованных изделий определяют свойства. Ниже приведены показатели СВОЙСТВ. Предельное напряжение при изгибе по VSM, кг/см24,5 ПрОГиб по VSAA, мм20 Ударная вязкость ио VSM, смкг/см 24 Сопротивление на разрыв по VSM, кг/мм23,4 Удлинение при раз|рыве по VSM, %8 Диэлектрический коэффициент потерь, tg6 (50 гц): 2% величины при 98°С, 3%величины . Пример 10. 161 г применяемого в примере 1 циклоалифатическоГо диэпоксида нагревают до 90С вместе с 161 г полиэфира F, 152 г продукта присоединения из 1 моль 1,4-бис-.(|ци.кло;пентадионила)-бутен (2) и 2 моль ангидрида малеиновой кислоты и 3,2 г 6%-ного раствора натриумгексилата в гексаНТ|риоле, хорошо перемешивают и .после кратковременной о.бработки вакуумом для удаления пузырьков воздуха наливают в формы, описанные в примере 1. Ниже приведены показатели свойства формованных изделий после термической обработки в течение 16 час при 150°С. Предельное напряжение при из.гибе по VSM, кг/см 7,2 Прогиб по VSM, .мм20 Ударная вязкость по VSM, смкг/см 22 Сопротивление на разрыв по VSM, кг/мм 4,6 Удлинение при разрыве по VSM, % 7 Диэлектрический коэффициент потерь, tg6 (50 гц): 2% величины при 9i8°C, 3% величины при 107°С;. П р и м е р II. il61 г циклОалифатического диэпоксида, который применяют в примере 1, нагревают до 90°С вместе с 161 г полиэфира G, 152 г ангидрида метилнадика и 3,2 г 6%-ного раствора натриумгексилата в гексантриоле, хорошо перемешивают и после кратковременной обработки вакуумом для удаления пузырьков воздуха наливают в формы, описанные в примере 1. Ниже приведены показатели свойств формованных изделий после термической обработки в течение 16 час при 150°С. Предельное напряжение при изгибе по VSM, КГ/ММ25,3 Прогиб по VSM, мм20 Ударная вязкость по VSM, смкг/см 20 Сопротивление на разрыв по VSM, кг/см 4,3 Удлинение при разрыве по VSM, % 9 Диэлектрический коэффициент потерь, tg6 (50 гц): 2% величины при 97°С, 3% величины при 105Т. Пример 12. 161 г циклоалифатического. диэпоксида, применяемого в примере 1, нагревают до 90°С вместе с 161 г полиэфира Н, 111 г ангидри.да гексагидрофталевой кислоты и 3,2 г 6%-ного раствора натриумгексилата в гексантриоле, хорошо перемешивают и после короткой вакуумной обработки для удаления пузырьков воздуха наливают в формы, описанные в примере I. После те|рмообработки в течение 16 час при 150°С у формованных изделий установлены приведенные ниже свойства. Предельное напряжение при изгибе по VSM, КГ/ММ25,1 Прогиб по VSM, мм 20 Ударная вязкость по VSM, смкг/см 23 Сопротивление на разрыв по VSM, кг/мм 4,1 Удлинение при разрыве по VSM, % 7 Модуль сдвига g но DIN, дин/см, ;П|ри тем-пар атуре °С: 208,0X10 804,9X10 1403,2X103 Диэлектрический козффиадиеит потерь, tg6 (iSO пц): 2% величины при 83°С, 3% величины п.ри 103°С. Пример 13. il61 г цИКлоалифатического диэпоксида, применяемого в .примере 1, нагрев-ают до 90°С вместе с 16-1 г полиэфира L, 143 г ангидрида гексагидрофталевой кислоты и 3,2 г 6%-ного раствора натриумгексилата в гексантриоле, хорошо перемешивают и после кратковременной обработки вакуумом для удаления пузырьков воздух.а наливают в формы, описанные в примере 1. После термической 0:бработки в течение 16 час при 160°С у формованных изделий устаиовлены приведенные ниже свойства. ПрочнОСть при изгибе по VSM, «г/мм 1,4 Прогиб по VSM, мм13.5 Ударная вязкость по VSM, смкг/см 13,0 Сопротивление на разрыв по VSM, кг/мм 0,5 Удлинение ори разрыве по VSM, % 2 Модуль сдвига g по DIN, дин/см, при температуре, °С: 202,7X10 807,0X10 1402,8X10 Диэлектрический коэффициент потерь, tg6 (60 гц); 2% величины при 92°С, 3% величины при 103°С. Пример 14. 161 г жидкого при комнатной температуре циклоалифатического диэпо«сидного соединения формулы еГ с-с-о-сн,-сн сн ан2 (3,4-эпокси1ЦикЛ:Огексилметил-3,4 - эпоксидиклогексапкарбо.ксилат) с содержанием эпоксида 7,1 эпо коидоэквивалентных/кг нагревают до 90°С вместе с 161 г полиэфира А, 161 г ангидрида гексагидрофталевой кислоты и 3,2 г 6%-ного раствора натриумгексилата в гексантриоле, хорошо перемешивают и после KpiaTковременной о бработки в вакууме для удаления пузырьков воздуха наливают в формы Согласно примеру 1. После термической Обработки в течение 16 час при 150°С у формованных изделий установлены приведенные ниже свойства. Предельное напряжение при изгибе по VSM, мм3,9 |Проли1б по VSM, мм20 Ударная вязкость по VSM, смкг/см 24 Сопротивление разрыву по VSM, Кг/мм 3,0 Удлинение при разрыве VSM, %6,0 Модуль сдвига g по D1N, дин/см, при температуре, °С: 20,5,2 ХЮ 802,9X109 140.1,2X109 Диэлектрический коэффициент потерь, tg6 0 гц): 2% величины при 80°С, 3% величипри 89°С. ПрФ мер 15. ilOO г эпоксидной смолы, применяемой в имере 1, смешивают при с 100 г поэфира N, 84,7 г ангидрида гексаигидрофтавой кислоты и 1 г бензилдиметиламина и сле короткой вакуумной о.бработки наливат в предварительно нагретые формы, опинные в примере 1. После термиче-ской o6piaтки в течение 16 час при 140°С у формонных изделий установлены приведенные ние свойства. Прочность при изгибе по VSM, КГ/ММ24,7 Прогиб по VSM, мм12 Ударная вязкость по VSM, смкг/см 19 Сопротивление на разрыв по VSM, кг/мм 3,5 Удлинение при разрыве по VSM, % 9 Модуль сдвига g по DIN, дин/см, при температуре, °С: 204,0X10802,0X109 1400,80X109 Пример 16. 100 г эпоксидной смолы, применяемой в имере 1, нагревают до 100°С вместе с 100 г лиэфира, 0,99 г ангидрида метилиадиккислои 1 г бензилдиметиламина, хорошо переешивают и после короткой обработки в вауме наливают в предварительно нагретые ормы, описанные в примере 1. После термоработки в течение 16 час при 140°С у форованных изделий установлены приведенные свойства. Прочность при изгибе по VSM, кГ/мм 4,7 Проли1б по VSM, мм 12 Ударная вязкость по VSM, смкг/см- 19 Сопротивление на разрыв по VSM, ,кг/м23,5 Удлинение при разрыве по VSM, % 9 Модуль сдвига g но DIN, дин/см, ири температуре, °С: 204,0X10 802,0X10 1400.80X10 15 Предмет изобретения Полимерная композиция иа основе эпоксидиых соедииений по патеиту ЛЬ 371723, отличиющаяся тем, что, в качестве эпокоидиых сое- 5 16 дипений ирименсны цнклОалифатические или гетероциклические эпоксидиые смолы и кислый иолиэфир введен в количестве 0,01 - 0,2 моль па 1 эквивалеит эиоксидиых групп.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU404269A1 |

| (ФРГ) | 1973 |

|

SU399142A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ДИЭПОКСИДНЫХ СОЕДИНЕНИЙ12 | 1973 |

|

SU379099A1 |

| Эпоксидная композиция | 1974 |

|

SU578897A3 |

| Самоотверждающаяся смесь | 1972 |

|

SU509242A3 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU370784A1 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1970 |

|

SU413680A3 |

| Способ получения полиэпоксисилоксанов | 1972 |

|

SU539535A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ СОЕДИНЕНИЙ | 1965 |

|

SU169036A1 |

| Эпоксидная композиция | 1975 |

|

SU688135A3 |

Авторы

Даты

1973-01-01—Публикация