1

Предлагаемое устройство относится к устройствам для металлорежущих инструментов для предохранения от поломок сверл, зенкеров и т. п., особенно малого диаметра.

Данное устройство с постоянными магнитами может найти применение при обработке магнитных и немагнитных металлов и всевозможных пластмасс. Оно преимущественно предназначено для обработки отверстий малых диаметров, например в часовой, радиотехнической промышленности, для изготовления отверстий в жиклерах карбюраторов и т. п.

Известны предохранительные устройства в виде различного рода головок и патронов, оснащенные перегрузочным устройством (муфтой), ведущие и ведомые диски которой сжаты энергией постоянных магнитов, различного рода пружин, резиновых буферов и других механических устройств, а также может быть выполнено в виде муфты сцепления с использованием энергии постоянных магнитов.

Недостатком устройств с механическим прижатием ведущих и ведомых дисков является необходимость периодической подстройки крутящего момента в связи с потерей упругих свойств сжимающими элементами (например пружинами), трудность точной настройки на заданный крутящий момент, а

также нестабильность работы При малых сжимающих усилиях и, соответственно, малых крутящих моментах.

Фрикщюнные предохранительные устройства с использованием энергии постоянных магнитов для сжатия дисков перегрузочной муфты обладают некоторыми преимуществами перед механическими за счет более стабильного источника энергии, но и они имеют

ряд недостатков, присущих фрикционным муфтам.

Недостатком муфт с постоянными магнитами является то, что они работают как обычные муфты сцепления и не могут быть отнесены к устройствам для предохранения от поломки осевого инструмента.

Для повышения эффективности предохранительных устройств и расширения диапазона их надежной работы за счет возможности

точного и бесступенчатого регулирования крутящего момента, а также создания малоинерционного и чувствительного предохранительного устройства, в него введен коммутирующий магнитный поток зубчатый индуктор на

постоянных магнитах, постоянно взаимодействующий с якорем магнитной муфты. Индуктор муфты выполнен в виде многополюсных блоков, состоящих из сегментных постоянных магнитов и выступающих полюсов-магнитопроводов, соединенных в блоке, разделенных

вдоль оси в:ращення на две части, одна из которых подвижна относительно другой в пределах одного полюсного деления.

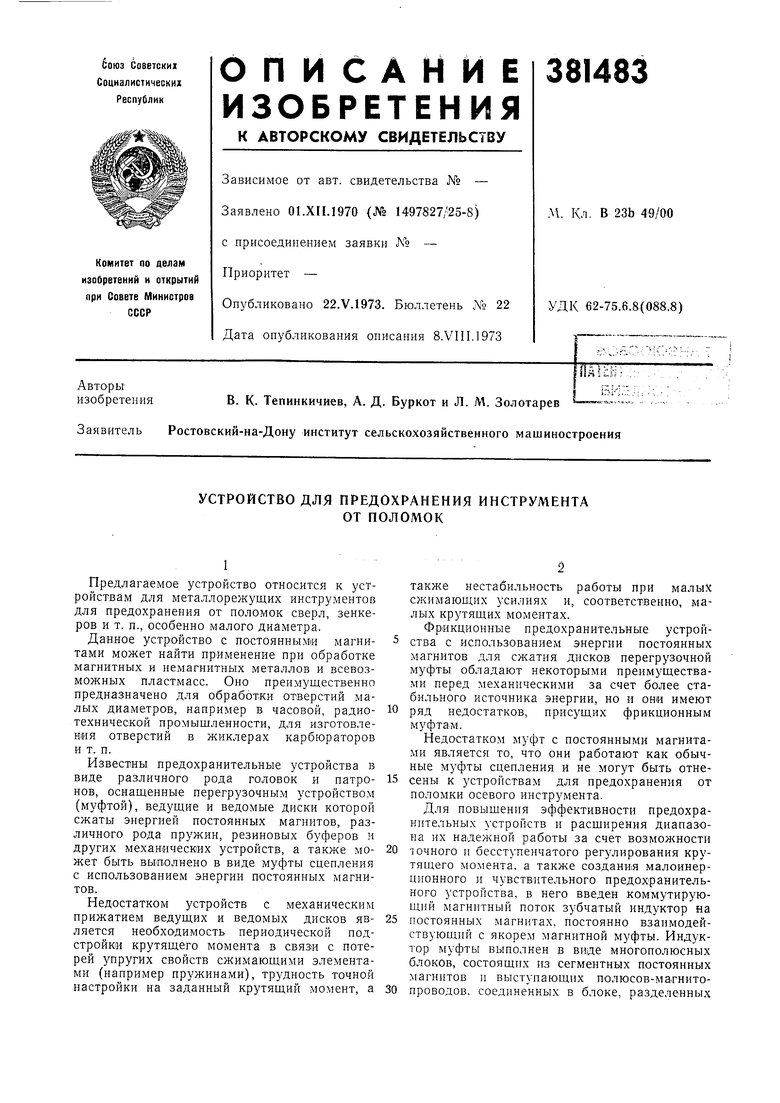

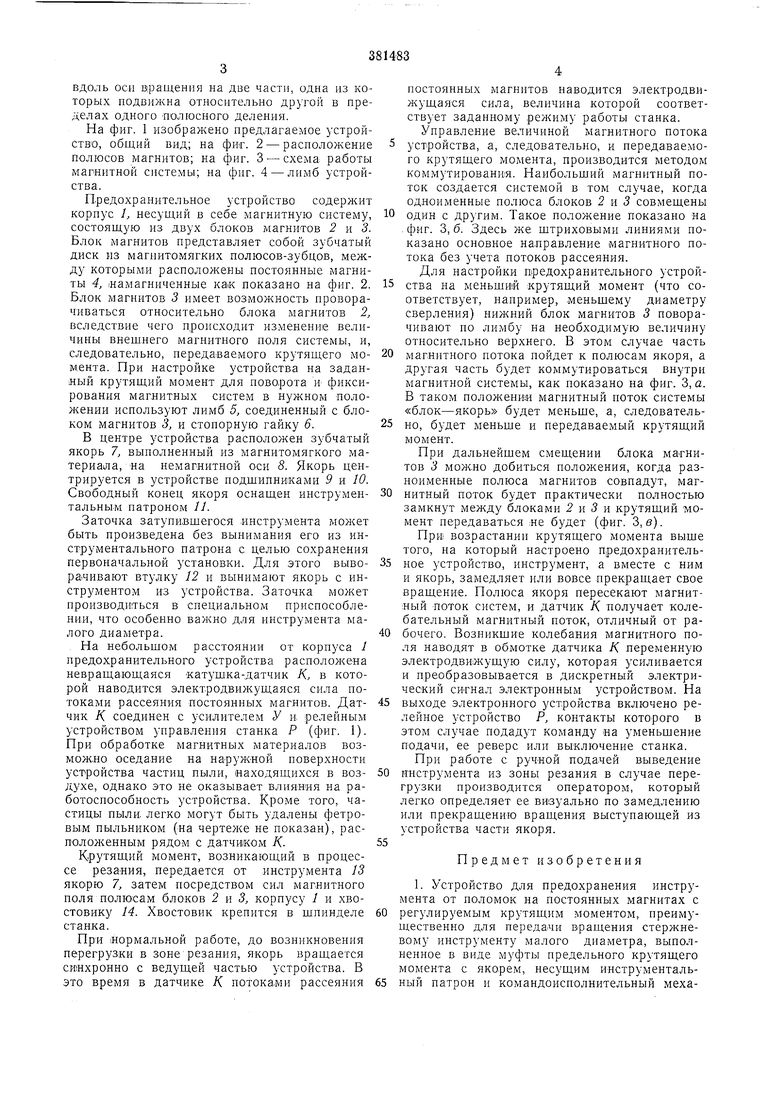

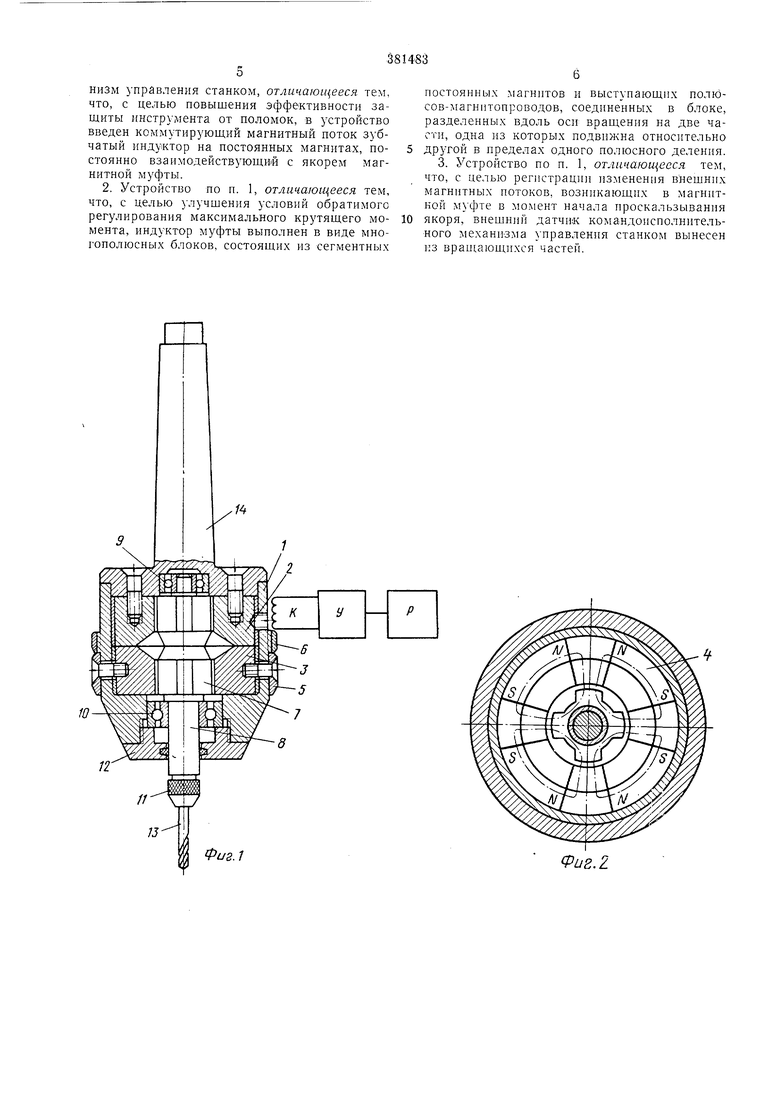

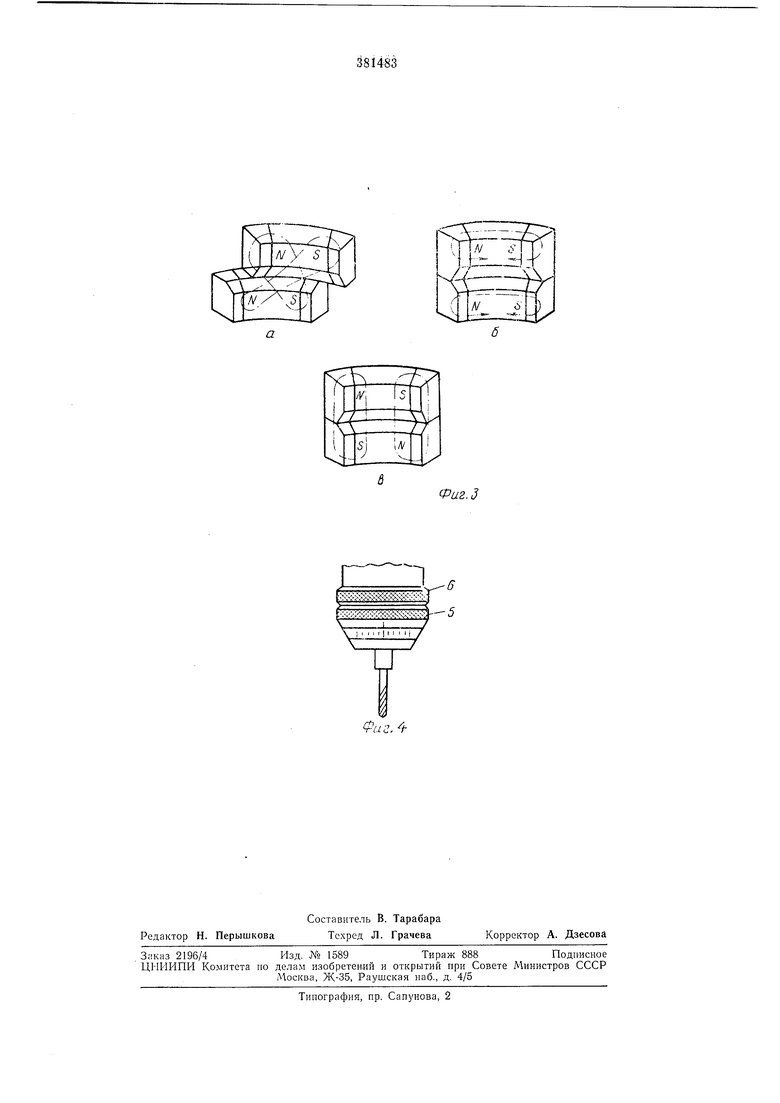

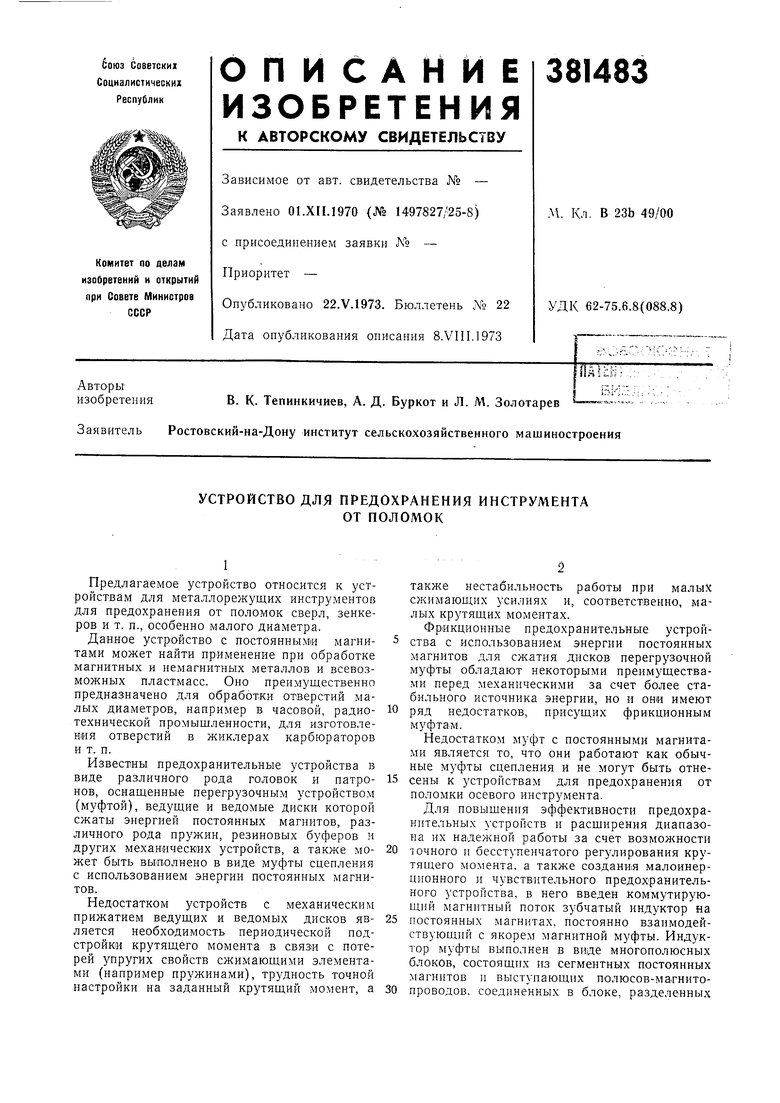

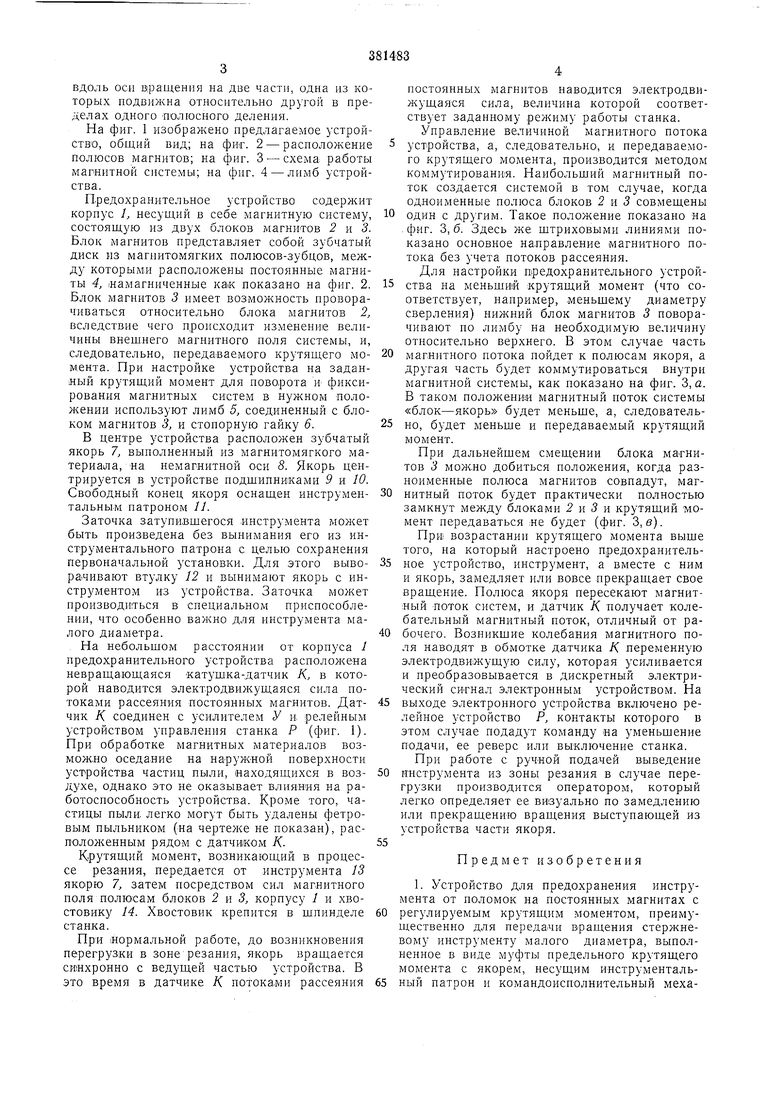

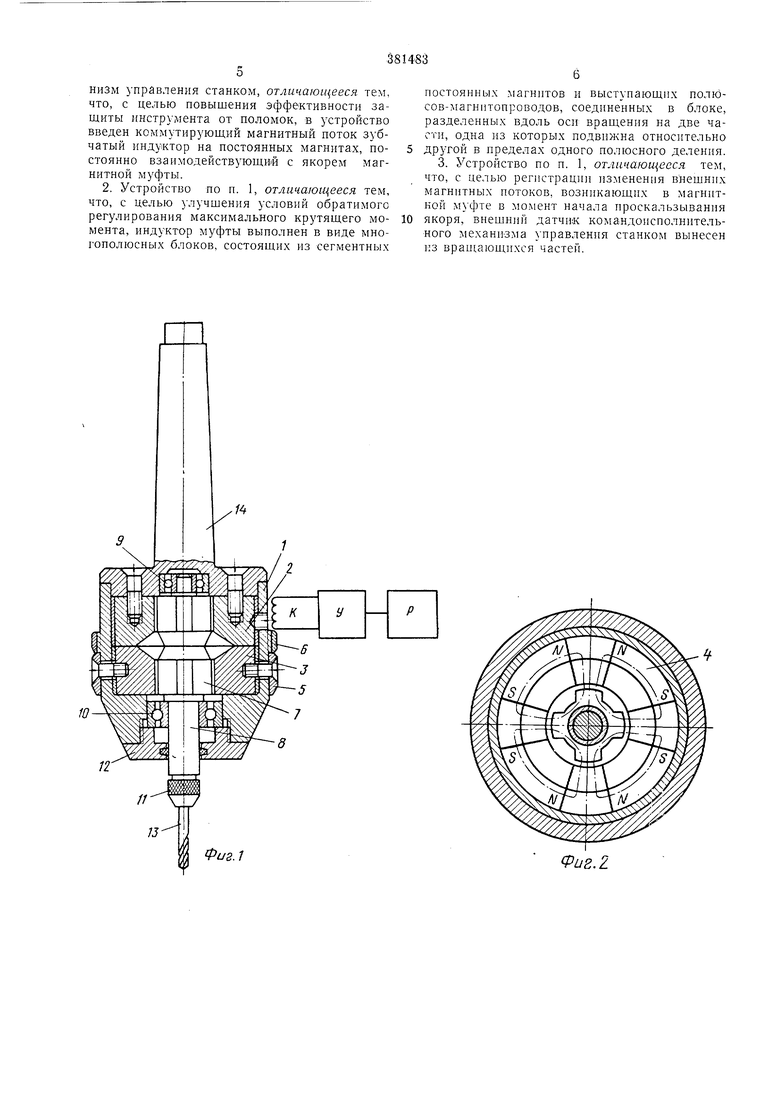

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - расположение полюсов магнитов; на фиг. 3 - схема работы магнитной системы; на фиг. 4 - лимб устройства.

Предохранительное устройство содержит корпус 1, несущий в себе магнитную систему, состоящую из двух блоков магнитов 2 к 3. Блок магнитов представляет собой зубчатый диск из магиитомягких полюсов-зубцов, между которыми расположены постоянные магниты 4, (Намагниченные как показано на фиг. 2. Блок магнитов 3 имеет возможность проворачиваться относительно блока магнитов 2, вследствие чего происходит изменение величины внещнего магнитного поля системы, и, следовательно, передаваемого крутящего мом.ента. При настройке устройства на заданный крутящий момент для поворота и фиксирования магнитных систем в нужном положении используют лимб 5, соединенный с блоком магнитов 3, и стопорную гайку 6.

В центре устройства расположен зубчатый якорь 7, выполненный из магнитомягкого материала, на немагнитной оси 8. Якорь центрируется в устройстве подщипниками 9 и 10. Свободный конец якоря оснащен инструментальным патроном /-/.

Заточка затупившегося инструмента может быть произведена без вынимания его из инструментального патрона с целью сохранения первоначальной установки. Для этого выворачивают втулку 12 и вынимают якорь с инструментом из устройства. Заточка может производиться в специальном приспособлении, что особенно важно для инструмента малого диаметра.

На небольшом расстоянии от корпуса 1 предохранительного устройства расположена невращающаяся катущка-датчик К, в которой наводится электродвижущаяся сила потоками рассеяния постоянных магнитов. Датчик /С соединен с усилителем У и, релейным устройством управления станка Р (фиг. 1). При обработке магнитных материалов возможно оседание на наружной поверхности устройства частиц пыли, находящихся в воздухе, однако это не оказывает влияния на работоспособность устройства. Кроме того, частицы пыли, легко могут быть удалены фетровым пыльником (на чертеже не показан), расположенным рядом с датчиком К.

Крутящий момент, возникающий в процессе резания, передается от инструмента 13 якорю 7, затем посредством сил магнитного поля полюсам блоков 2 к 3, корпусу / и хвостовику 14. Хвостовик крепится в щпинделе станка.

При нормальной работе, до возникновения перегрузки в зоне резания, якорь вращается синхронно с ведущей частью устройства. В это время в датчике К потоками рассеяния

постоянных магнитов наводится электродвижущаяся сила, величина которой соответствует заданному режиму работы станка.

Управление величиной магнитного потока устройства, а, следовательно, и передаваемого крутящего момента, производится методом коммутирования. Напбольщий магнитный поток создается системой в том случае, когда одноименные полюса блоков 2 и 3 совмещены один с другим. Такое положение показано на .фиг. 3,6. Здесь же штриховыми линиями показано основное направление магнитного потока без учета потоков рассеяния.

Для настройки предохранительного устройства на меньщий крутящий момент (что соответствует, например, меньшему диаметру сверления) нижний блок магнитов 3 поворачивают по лимбу на необходимую величину относительно верхнего. В этом случае часть магнитного потока пойдет к полюсам якоря, а другая часть будет коммутироваться внутри магнитной системы, как показано на фиг. 3, а. В таком положении магнитный поток системы «блок-якорь будет меньше, а, следовательно, будет меньще и передаваемый крутящий момент.

При дальнейщем смещении блока магнитов 3 можно добиться положения, когда разноименные полюса магнитов совпадут, магнитный поток будет практически полностью замкнут между блоками .2 и 3 и крутящий момент передаваться не будет (фиг. 3, s).

При: возрастании крутящего момента выше того, на который настроено предохранительное устройство, инструмент, а вместе с ним и якорь, замедляет или вовсе прекращает свое вращение. Полюса якоря пересекают магнитный поток систем, и датчик К получает колебательный магнитный поток, отличный от рабочего. Возникшие колебания магнитного поля наводят в обмотке датчика К. переменную электродвижущую силу, которая усиливается и преобразовывается в дискретный электрический сигнал электронным устройством. На выходе электронного устройства включено релейное устройство Р, контакты которого в этом случае подадут команду на уменьщение подачи, ее реверс или выключение станка.

При работе с ручной подачей выведение инструмента из зоны резания в случае перегрузки производится оператором, который легко определяет ее визуально по замедлению или прекращению вращения выступающей из устройства части якоря.

Предмет изобретения

1. Устройство для предохранения инструмента от поломок на постоянных магнитах с регулируемым крутящим моментом, преимущественно для передачи вращения стержневому инструменту малого диаметра, выполненное в виде муфты предельного крутящего момента с якорем, несущим инструментальный патрон и командоисполнительный механизм управления станком, отличающееся тем, что, с целью повышения эффективности защиты инструмента от поломок, в устройство введе н коммутирующий магнитный поток зубчатый индуктор на постоянных магнитах, постоянно взаимодействующий с якорем магнитной муфты.

2. Устройство по и. 1, отличающееся тем, что, с целью улучшения условий обратимого регулирования максимального крутящего момента, индуктор муфты выполнен в виде многополюсных блоков, состоящих из сегментных

постоянных магнитов и выступающих полюсов- агнитопроводов, соединенных в блоке, разделенных вдоль оси вращения на две части, одна из которых подвижна относительно другой в пределах одного полюсного деления. 3. Устройство по п. 1, отличающееся тем, что, с целью регистрации изменения внешних магнитных иотоков, возникающих в магнитной муфте в момент начала ироскальзывания якоря, внешний датчик командоисполнительного механизма управления станком вынесен из враиитющихся частей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для защиты инструмента от поломок | 1980 |

|

SU944813A1 |

| Гибридная электрическая машина-генератор | 2024 |

|

RU2833664C1 |

| Регулируемая синхронно-асинхронная муфта | 1986 |

|

SU1450046A1 |

| Гибридная аксиальная электрическая машина-генератор | 2024 |

|

RU2831605C1 |

| Стабилизированная гибридная электрическая машина-генератор | 2024 |

|

RU2833666C1 |

| Стабилизированная гибридная аксиальная электрическая машина-генератор | 2024 |

|

RU2834276C1 |

| МАГНИТНЫЙ БЛОК КАК СРЕДСТВО БЛОКИРОВКИ МАГНИТНОГО КОДОВОГО ЗАМКА | 2010 |

|

RU2443841C2 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2010 |

|

RU2441308C1 |

| Снегоочиститель | 1944 |

|

SU64651A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2007 |

|

RU2339147C1 |

Фиг.г

Г

I

%й й:й y% sx: л--- 5

.--- - у

|, ,,,|м ,ТГ7 /

Фиг. 4

Даты

1973-01-01—Публикация