I

Изоб|ретение относится iK области синтеза п,ротивозадир«о-1противоизносных присадок к маслам, смазкам и смазочно-охлаждаюищм жидкостям.

Известен способ .получения присадок путем взаимодействия хлоридов серы с «анасындеНными органическими соедияения-ми, на пример проведение реакции в Присутствии окисей алкиленО|Б или апихлоргидринов.

Однажо .при таком способе прихсчдится расходовать дорогие реактивы (окиси алкнленов или зпихларгидринов) и разбавлять основной продукт (п.рисадку) образующимися хлоргидри.нами, что делает присадку недостаточно ста-билвной.

Цель изобретения-опрощение способа стабилизации серу, хлорсодержащей присадки и повышение стабильности самой присадки.

Это достигается тем, что стабилизацию осуществляют киля чением продукта с водой и углекислым кальцием с одновременной отгонкой непрореагировавших углеводородов.

Желательно для расширения сырьевой базы в качестве ненасыщенного соединения использовать фра.кции а-олефиновых углеводо.родо.в тер.люкрвки1нга парафинов с температурами кипения 65-125, 125-176, 180-200, 200-220 и 180-240°С (содержание непредельных 60-95%), а также некоторые другие непредельные соединения, например диизобутилен. Соотношение компонентов-стехиометрпческое в расчете на непредельную связь ло йодному числу. К олефиповому углеводороду при перемешивании быстро добавляют расчетное количество .монохлористой серы. В результате экзотермической реа1кции температура смеси поднимается до 50-60° С. ДальнейшП ; подъем тем1пературы предотвращает охлаждение. Массу выдерживают при 50-60° С 2-3 час до полного завершения процесса присоединения монохлорисгой серы.

Зате.м в реакцнО|Нн ю массу .вводят порошкообразный углекислый кальций из расчета 5-6 г па каждые 100 г использованной монохлористой серы и воду из расчета 50- 80 мл на каждые 100 г .исходного углеводорО(да. Реакцион.ную массу 1кипятят при перемешивании 3-5 час (в зависимости от летучести .,утлеводорода). При этом проис.ходит нейтрализация кислых продуктов реакции к стабилизация целевого проду-кта. Одновременно в виде азеотро.па с водой отгоняют непрореагировавшие (в основном насыщенные) углеводороды. После охлаждения смесь фильтруют, продукт отделяют от воды и сушат хло.ристым кальцием. Получают маслянистый прозрачный продукт, который после хранения при 18-30°С в течение года остается без изменения.

Пример 1. В четы,рех:горлую колбу емкостью 2 л, снабженную мешалкой, термометром, ловушкой с обратным холодильником и капельной воронкой, загружают -последова..телыю 570 г «-ол-ефинавых углеводородов с температу.рой кипения 180-240° С (йодное ччсло 152 г Ь/ШО г, мол. iBec 156) и п/ря перемешиваиии-230 г однохлористой серы. За счет теплоты реакции темшература реакционной массы за 30 мин повышается до 50° С. При этой температуре массу выдерживают 2 час, затем температуру поднимают до 90- 100° С (в бане) и выдерживают 0,5 час. В реакционную массу добавляют 50 г СаСОз и 500 мл воды и кипятят 4 час.

В ловушке отделяются непрореагировавшие углеводороды (йодное число 6 г Ь/ЮО г) в количестве 40 г. Реа1К)цион1ную Массу охлаждают, фильтруют. Получают 700 г (92%) продукта с вязкостью ост, содержанием серы 15,0%, хлора . После хранения свойства продукта остаются без изменения.

Пример 2. В четырехгорлую колбу емкостью 2 л, снабженную мешалкой, термометром, ловушкой с обратным холодильником и капельной вороикой, загружают последовательно 570 г а-олефиновых углеводородов с температурой кипения 200-220°С (йодное

число 141 г Ь/ЮО г, мол. вес. 162) :и 230 г монохлористой серы. Реакционную массу выдерживают при перемешивании и температуре 50° С 3 час. Затем оставляют на ночь при комнатной температуре. На следующий день

в реакционную массу добавляют 50 г СаСОз и 500 мл воды и кипятят 5 час. В ловушке отделяются непрореагирова.ашие углеводороды (йодное число 12 г Ь/ЮО г) в количестве 58 г. Реакционную массу охлаждают, фильтруют, отделяют воду, сушат хлористым кальцием и снова фильтруют. Получают 680 г (91,OVo) продукта с вязкостью 50 17 ест, содержанием серы 14,0%, хлора И/о. После хранения в течение года свойства шродукта остаются без из-менения.

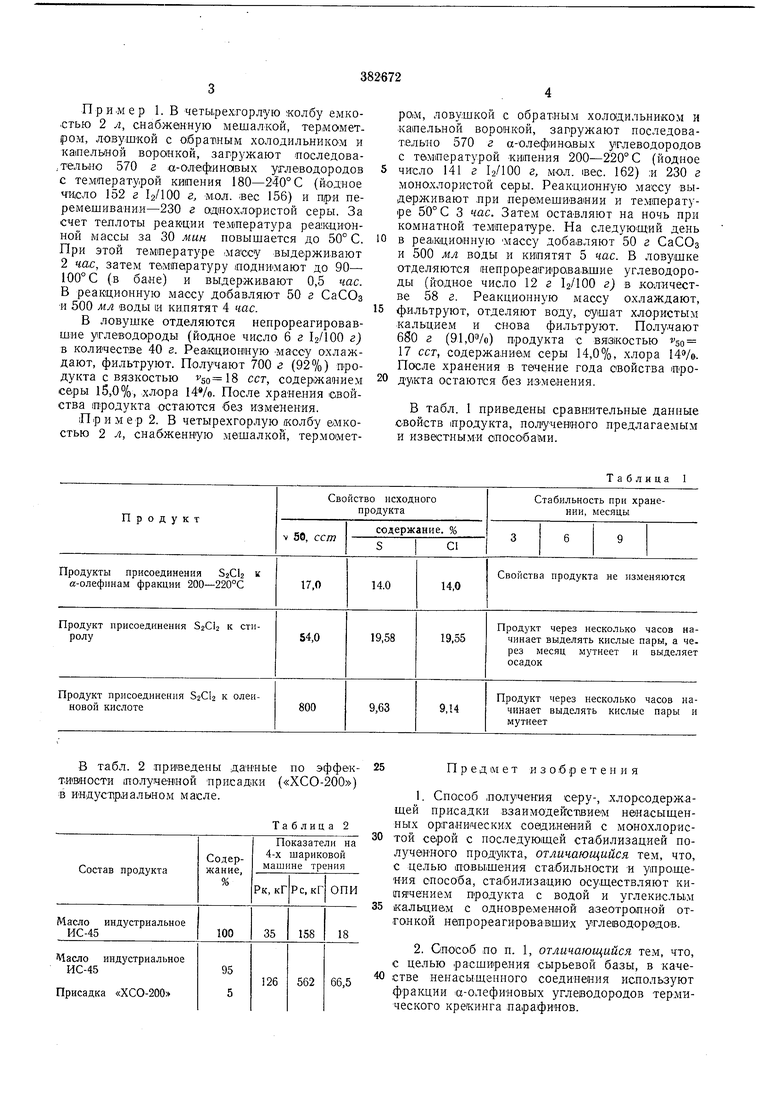

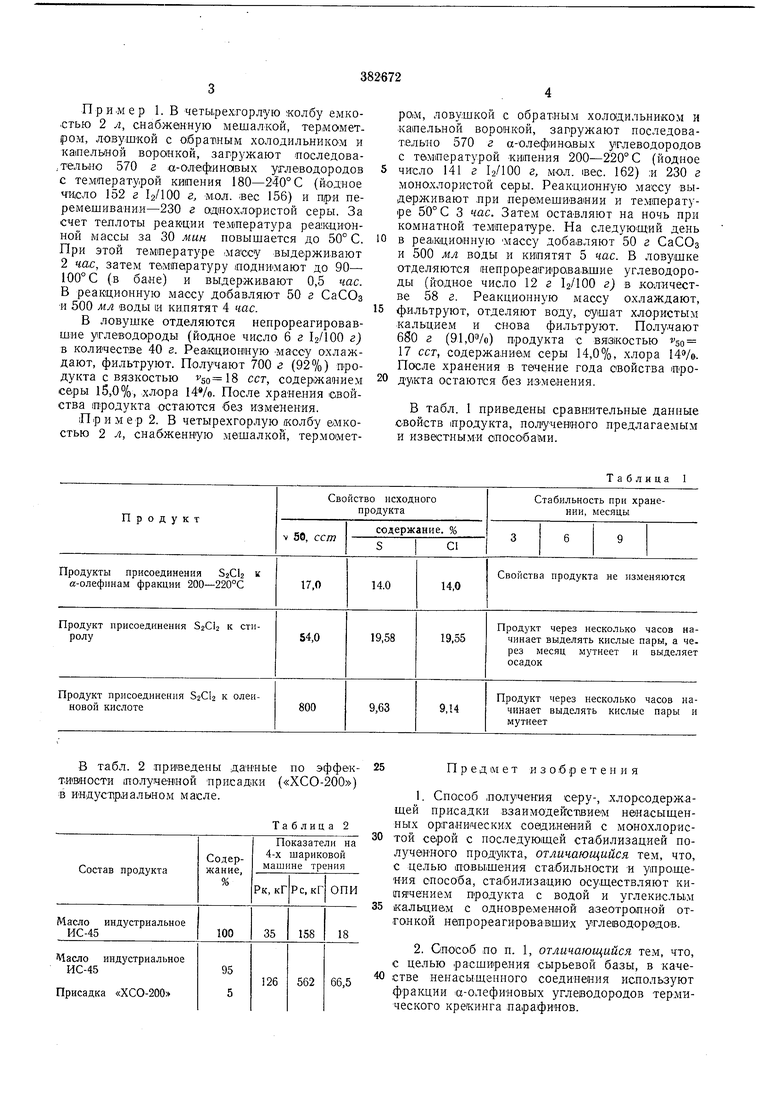

В табл. 1 приведены сравнительные данные свойств продукта, полученного предлагаемым и известнымИ способами.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| 2,2"Бис(диэтаноламин)-диалкил(арил) дисульфиды, в качестве антифрикционных и противозадирно-противоизносных присадок к смазочным материалам, и способ их получения | 1975 |

|

SU540862A1 |

| ТРАНСМИССИОННОЕ МАСЛО | 2013 |

|

RU2533416C1 |

| ТРАНСМИССИОННОЕ МАСЛО | 2013 |

|

RU2533422C1 |

| ТРАНСМИССИОННОЕ МАСЛО | 2013 |

|

RU2533415C1 |

| ТРАНСМИССИОННОЕ МАСЛО | 2013 |

|

RU2533417C1 |

| ТРАНСМИССИОННОЕ МАСЛО | 2012 |

|

RU2479625C1 |

| ТРАНСМИССИОННОЕ МАСЛО | 2012 |

|

RU2479624C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-(ХЛОРАЛКИЛТИО)ФТАЛИМИДОВ | 2006 |

|

RU2325377C2 |

| СПОСОБ ОЧИСТКИ БЕНЗИНОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ | 1993 |

|

RU2064963C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ КАРБОКСИЛСОДЕРЖАЩЕЙ СМОЛЫ | 1977 |

|

SU675860A1 |

Авторы

Даты

1973-01-01—Публикация