1

Изобретение относится к области станкостроения, в частности к инструменту, раоотающему по методу обкатки.

Известны червячные фрезы-улитки с равномерным возрастанием зубьев по толщине и высоте за счет двух шагов на делительном цилиндре. Однако эти фрезы сложны в изготовлении. ПрямолипейпыИ профиль зубьев ограничивает область их применения. 1Чроме того, для изготовления червяков и косозубых конических колес с нравым и левым углами наклона необходимы правая и левая фрезы-улитки.

Предлагаемая фреза-улитка отличается от известных тем, что ее зубья имеют профиль, соответствующий профилю изделия, убывающий по ширине от калибрующих зубьев в направлении к ее торцам.

Такая конструкция позволяет улучшить технологию изготовления фрез и дает возможность обрабатывать конические прямозубые и косозубые колеса на зубофрезерных станках, например 5К 310 и 5А 26, при небольшой их модернизации. Появляется возможность создания единого ГОСТа на цилиндрические и конические прямозубые и косозубые колеса, т. е. отпадает необходимость в производстве всей гаммы зубострогательного оборудования, так как практически при наличии фрез-улиток с возрастающим-убывающим шагом любой зубофрезерный станок

2

можно без особых затрат модернизировать для производства только конических прямозубых и косозубых, а не спиральных колес.

Изготовление фрез-улиток с возрастающимубывающим щагом возможно только при iioмощи специального устройства для нарезания винтовых поверхностей с изменяемым шагом.

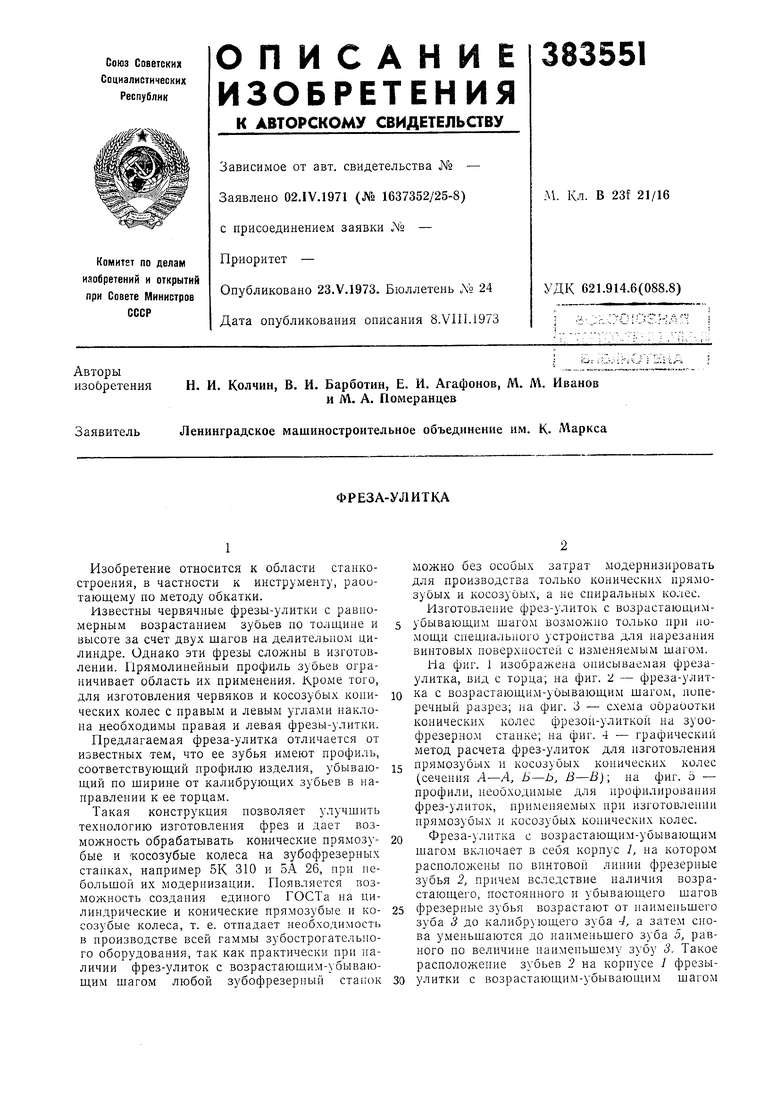

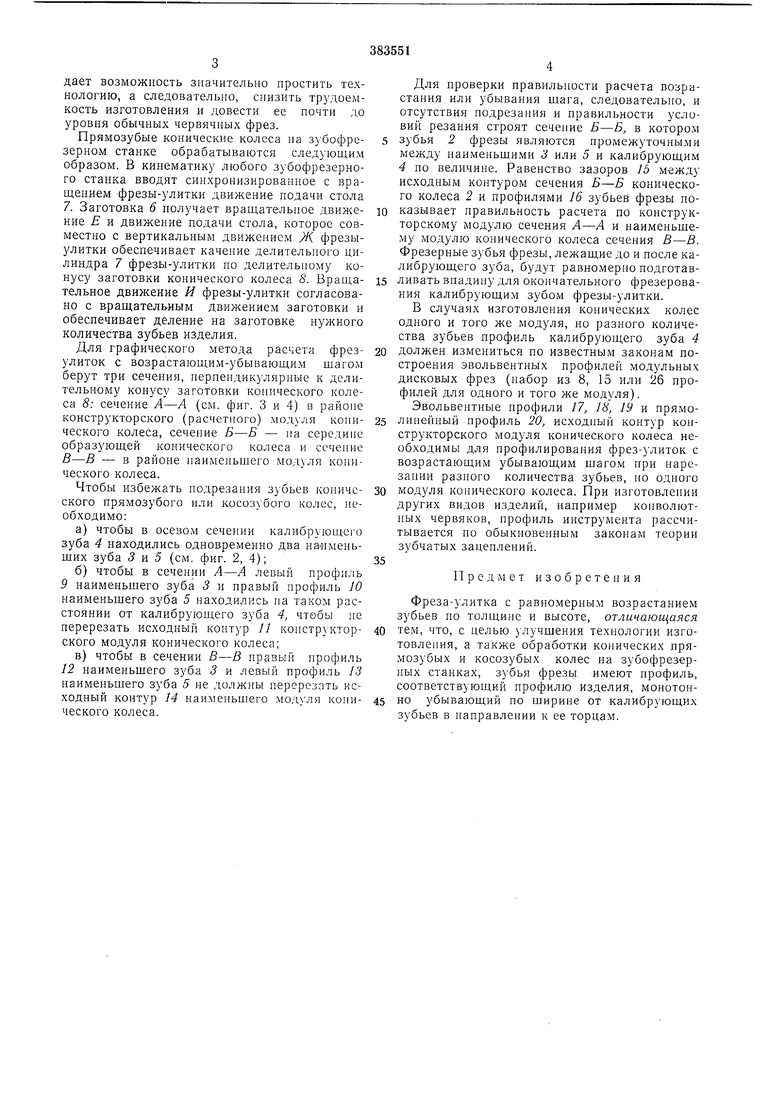

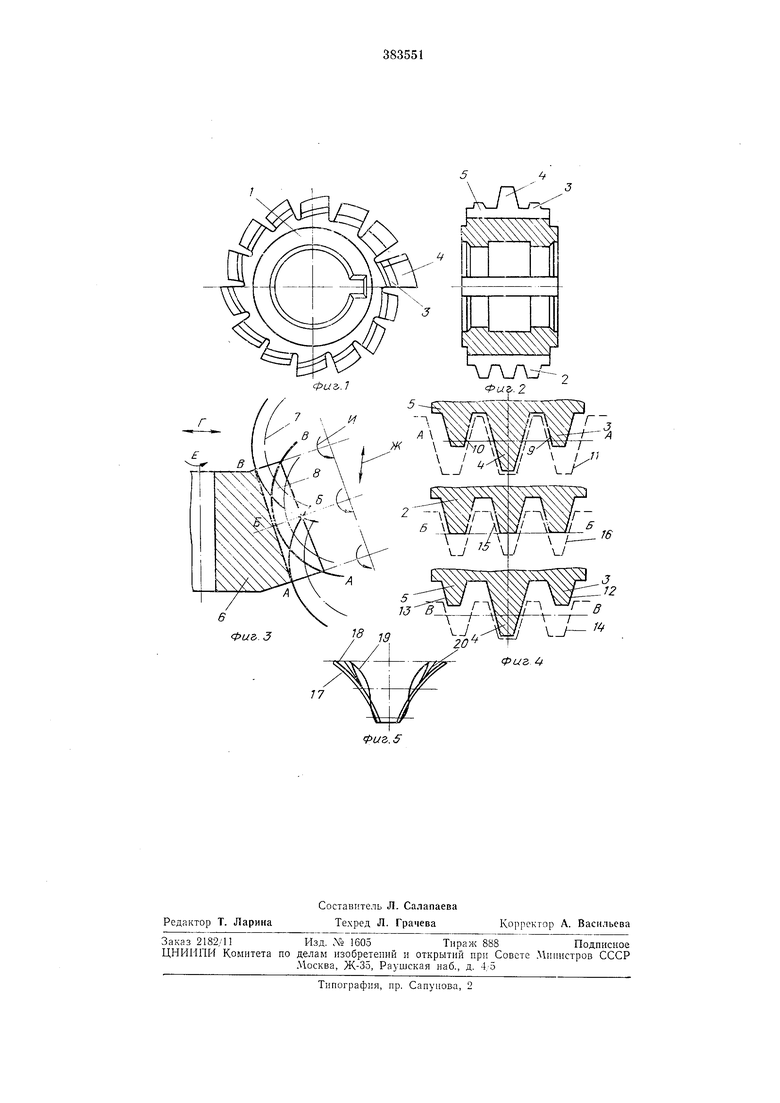

lia фиг. 1 изображена описываемая фрезаулитка, вид с торца; на фиг. 2 - фреза-улитка с возрасгающим-уОывающим шагом, поперечный разрез; на фиг. 3 - схема обраОотки конических колес фрезо11-улиткой на зуоофрезерном станке; на фиг. 4 - графический метод расчета фрез-улиток для изготовления

прямозубых ц косозубых конических колес (сечения А-А, Б-Ь, В-В); на фиг. 5 - профили, необходимые для профилирования фрез-улиток, применяемых при изготовлении прямозубых и косозубых конических колес.

Фреза-улитка с возрастающим-убывающим шагом включает в себя корпус 1, на котором расположены по винтовой линии фрезерные зубья 2, причем вследствие наличия возрастающего, постоянного и убывающего щагов

фрезерные зубья возрастают от наименьшего зуба 3 до калибрующего зуба -, а затем снова уменьшаются до наименьшего зуба 5, равного по величине наименьшему зубу 3. Такое расположение зубьев 2 на корпусе / фрезыулитки с возрастающим-убывающим шагом

дает возможность значительно простить технологию, а следовательно, снизить трудоемкость изготовления и довести ее почти до уровня обычных червячных фрез.

Прямозубые конические колеса на зубофрезерном станке обрабатываются следующим образом. В кинематику любого зубофрезерного станка вводят синхронизированное с вращением фрезы-улитки движение подачи стола 7. Заготовка 6 получает вращательное движение Е и движение подачи стола, которое совместно с вертикальным движением Ж фрезыулитки обеспечивает качение делительного цилиндра 7 фрезы-улитки по делительному конусу заготовки конического колеса 8. Вращательное движение И фрезы-улитки согласовано с вращательным движением заготовки и обеспечивает деление на заготовке нужного количества зубьев изделия.

Для графического метода расчета фрезулиток с возрастающим-убывающим щагом берут три сечения, перпендикулярные к делительному конусу заготовки конического колеса 8: сечение А-Л (см. фиг. 3 и 4) в районе конструкторского (расчетного) модуля конического колеса, сечение Б-Б - на середине образующей конического колеса и сечение В-В - в районе наименьшего модуля конического колеса.

Чтобы избежать подрезания зубьев конического прямозубого или косозубого колес, необходимо:

а)чтобы в осевом сечении калибрующего зуба 4 находились одновременно два наименьших зуба 5 и 5 (см. фиг. 2, 4);

б)чтобы в сечении Л-Л левый профиль 9 наименьщего зуба 3 и правый профиль 10 наименьщего зуба 5 находились на таком расстоянии от калибрующего зуба 4, чтобы пе перерезать исходный контур // конструкторского модуля конического колеса;

в)чтобы в сечении В-В правый профиль 12 наименьшего зуба 3 и левый профиль 13 наименьщего зуба 5 не должны перерезать исходный контур 14 наименьшего модуля конического колеса.

Для проверки правильности расчета возрастания или убывания щага, следовательно, и отсутствия нодрезания и правильности условий резания строят сечение Б-Б, в котором зубья 2 фрезы являются промежуточными между наименьщими 3 или 5 и калибрующим 4 по величине. Равенство зазоров 15 между исходным контуром сечения Б-Б конического колеса 2 и профилями J6 зубьев фрезы показывает правильность расчета по конструкторскому модулю сечения А-Л и наименьшему модулю конического колеса сечения В-В. Фрезерные зубья фрезы, лежащие до и после калибрующего зуба, будут равномерно подготавливать впадину для окончательного фрезерования калибрующим зубом фрезы-улитки.

В случаях изготовления конических колес одного и того же модуля, но разного количества зубьев профиль калибрующего зуба 4

должен измениться по известным законам построения эвольвентных профилей модульных дисковых фрез (набор из 8, 15 или 26 профилей для одного и того же модуля). Эвольвентные нрофили 17, 18, 19 и прямолинейный профиль 20, исходный контур конструкторского модуля конического колеса необходимы для профилирования фрез-улиток с возрастающим убывающим шагом при нарезании разного количества зубьев, но одного

модуля конического колеса. При изготовлении других видов изделий, например конволютных червяков, профиль инструмента рассчитывается по обыкновенным законам теории зубчатых зацеплений.

Предмет изобретения

Фреза-улитка е равномерным возрастанием зубьев по толщине и высоте, отличающаяся

тем, что, с целью улучшения технологии изготовления, а также обработки конических прямозубых и косозубых колес на зубофрезерных станках, зубья фрезы имеют профиль, соответствующий профилю изделия, монотонно убывающий по ширине от калибрующих зубьев в направлении к ее торцам.

77

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нарезания плоских зубчатых колес цилиндро-конических передач и червячная фреза для его осуществления | 1980 |

|

SU944825A1 |

| Способ изготовления зубчатых реек | 1990 |

|

SU1812010A1 |

| КОМБИНИРОВАННАЯ СБОРНАЯ УПРОЧНЯЮЩАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2011 |

|

RU2457085C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| Способ изготовления конических зубчатых пар | 1986 |

|

SU1431901A1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2457928C1 |

| КОСОЗУБАЯ ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА ВНЕШНЕГО ЗАЦЕПЛЕНИЯ | 2002 |

|

RU2224154C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| ЗУБЧАТАЯ ПЕРЕДАЧА | 1995 |

|

RU2108509C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

Даты

1973-01-01—Публикация