со

I Изобретение относится к машинострое- liinto, в частности к производству конических зубчатых KOjiec.

Це;1ь изобретения - расширение технологических возможностей за счет изготоЕ - ления конических зубчатых пар, зубья которых выполнены винтовыми с постоянными радиальным, осевым и вдоль образующей начального конуса шагами, т. е. кони- ческих передач со специальной геометрией зубьев, нормальная сходимость которых достигается за счет изменения углов ножек Н1естерни и колеса.

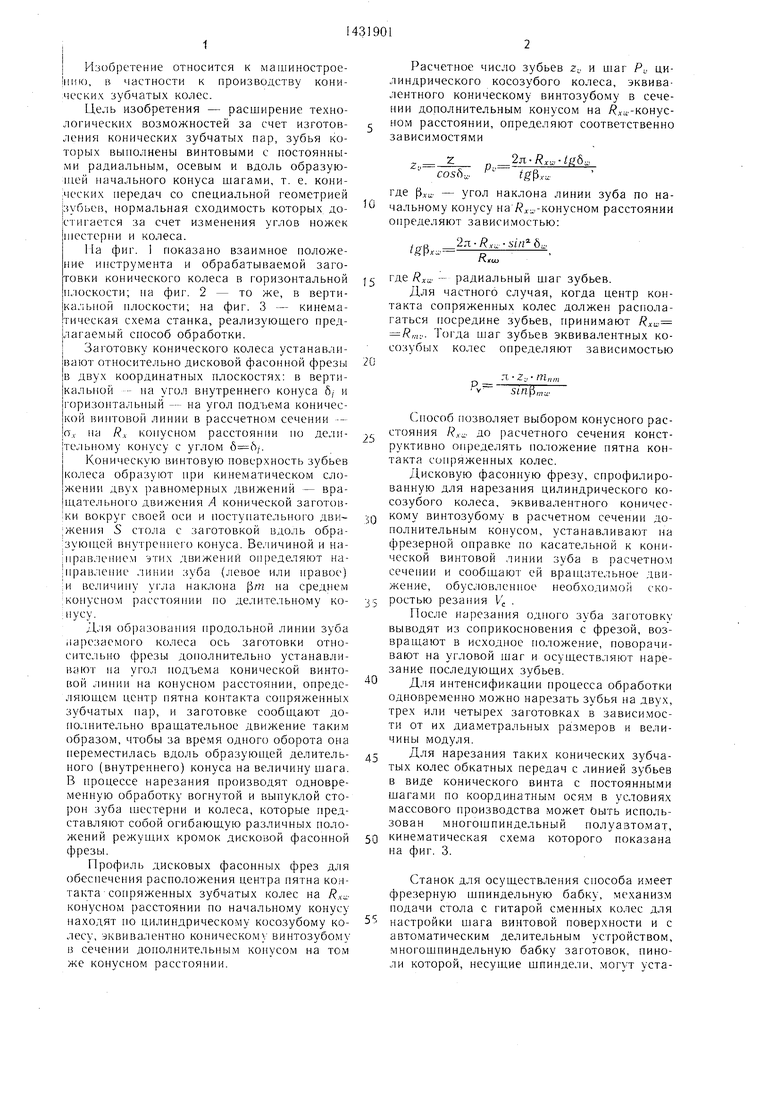

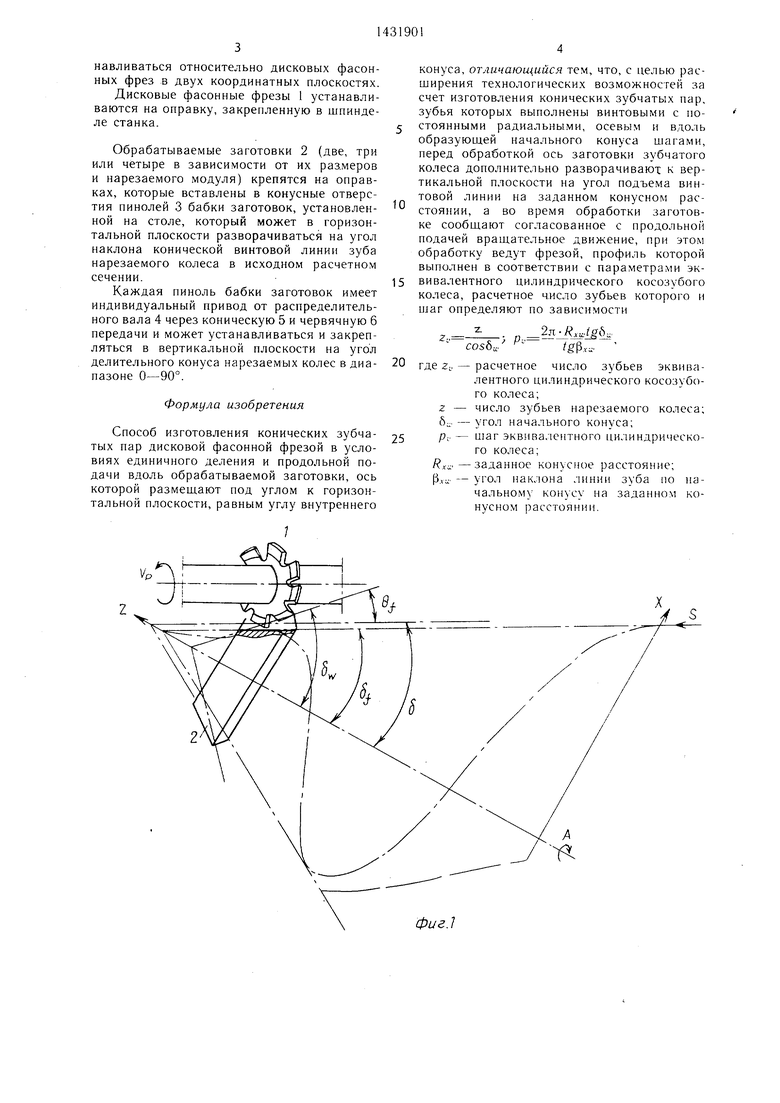

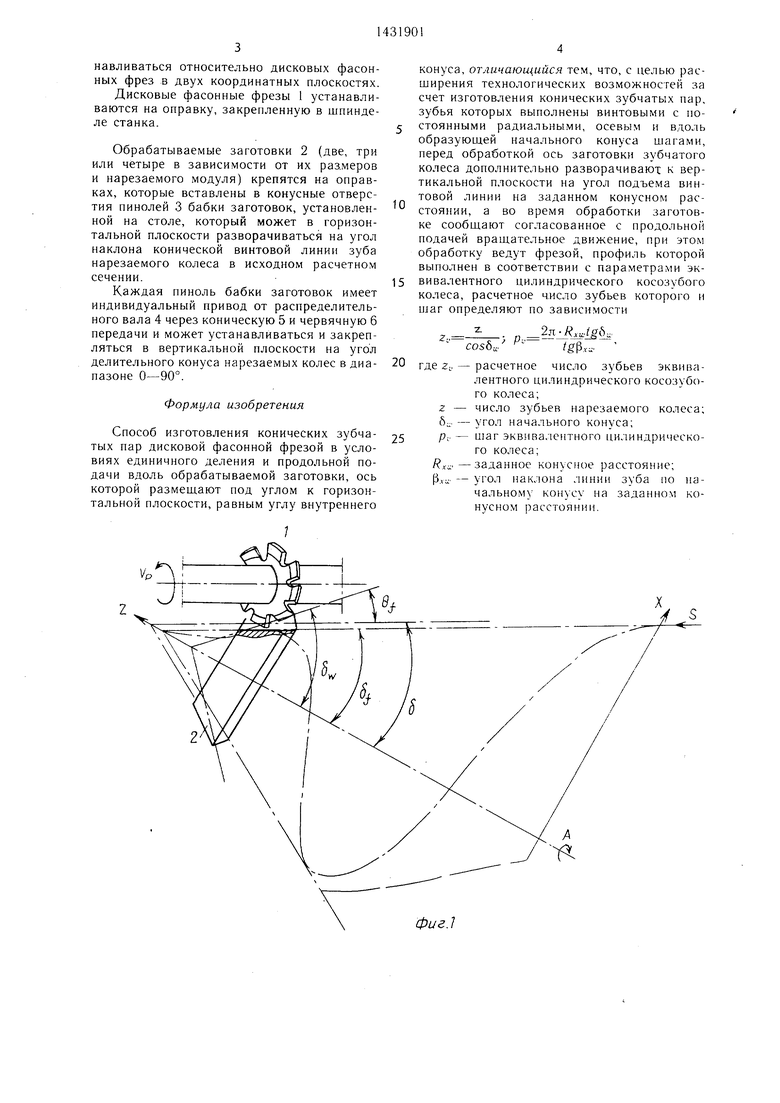

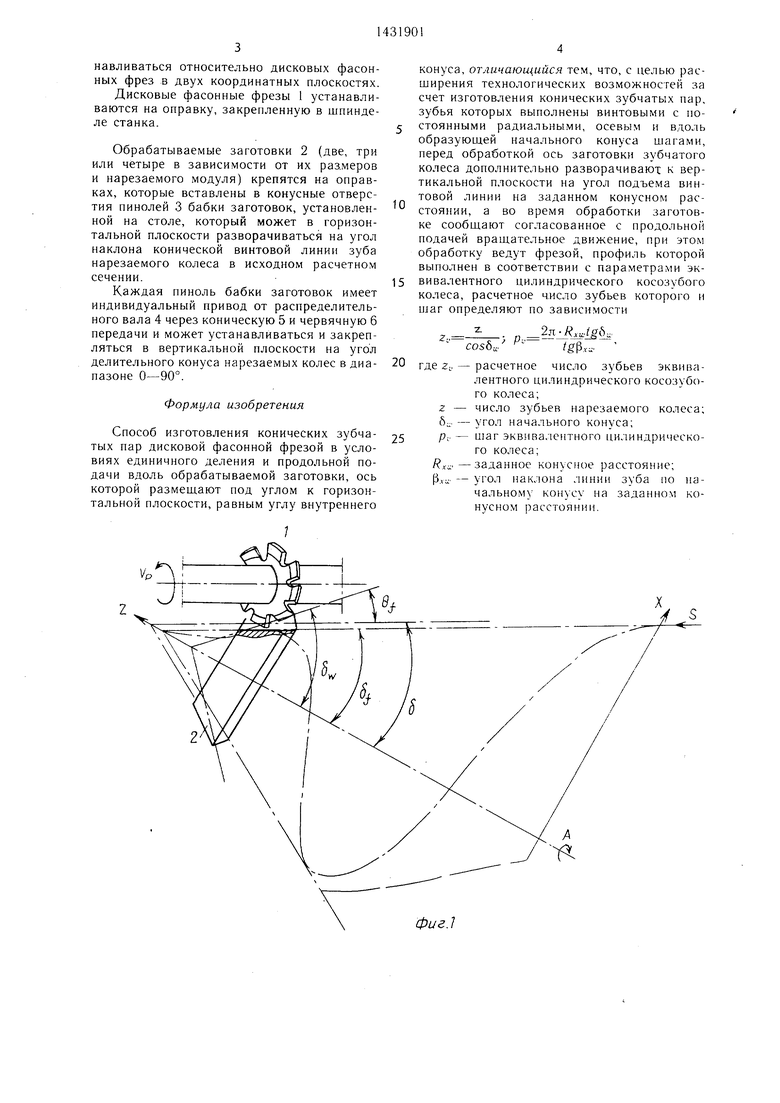

Ма фиг. 1 показано взаимное положение инструмента и обрабатываемой заготовки конического колеса в горизонтальной плоскости; па фиг. 2 - то же, в верти- |ка:1Ы1ой плоскости; на фиг. 3 - кинематическая схема станка, реализуюпдего пред- |лагаемый способ обработки.

Заготовку конического колеса устанавливают относительно дисковой фасонной фрезы IB двух координатных плоскостях: в верти- |кальной - на угол внутреннего конуса 6/ и 1горизонтальпый - на угол подъема коничес- |кой винтовой линии в рассчетном сечении -- Ь., на конусном расстоянии по дели- |тельному конусу с углом .

Коническую винтовую поверхность зубьев колеса образуют при кинематическом сложении двух равномерных движений - вра- 1шательного движения А конической заготов- :ки вокруг своей оси и поступательного дви :жения S стола с заготовкой вдоль обра- |зую1цей внутреннего конуса. Величиной и на- М1равлепием этих движений определяют на- шравление линии зуба (левое или правое) ;и величипу yi j ia наклона (3т на среднем :конусном расстоянии по делительному корпусу.

Л;|я образования продольной линии зуба 11арезаемого колеса ось заготовки отно- сите:1ьно фрезы дополнительно устанавли- в;ио 1 на угол подъема конической винтовой линии на конусном расстоянии, опреде- ляюшем центр пятна контакта сопряженных зубчатых пар, и заготовке сообщают до- по.1нительно враш.ательное движение таким образом, чтобы за время одного оборота она переместилась вдоль образующей делительного (внутреннего) конуса на величину шага. В процессе нарезания производят одновременную обработку вогнутой и выпуклой сторон зуба шестерни и колеса, которые представляют собой огибаюшую различных положений режупгих кромок дисковой фасонной фрезы.

Профиль дисковых фасонных фрез для обеспечения расположения центра пятна контакта сопряженных зубчатых колес на Rxконусном расстоянии по начальному конусу находят по цилиндрическому косозубому колесу, эквивалентно коническому винтозубому в сечении дополнительным конусом на то.м же конусном расстоянии.

Расчетное число зубьев г-,, и шаг Р,, цилиндрического косозубого колеса, эквивалентного коническому винтозубому в сече- нип дополнительным конусом на ,-конус- ном расстоянии, определяют соответственно зависимостями

р.

2n-R,-tK8.

COS(. ,где - угол наклона линии зуба по начальному конусу на ,-конусном расстоянии определяют зависимостью:

2л /,;; SV rt 6ш

/яР..Кхи

где Rxo радиальный шаг зубьев.

Для частного случая, когда центр контакта сопряженных колес должен располагаться посредине зубьев, принимают RXK R,n-j. Тогда шаг зубьев эквивалентных ко- созубых колес определяют зависимостью

t

0

0

5

0

5

р г

smp,,,.

Способ позволяет выбором конусного расстояния . до расчетного сечения конструктивно определять положение пятна контакта сопряженных колес.

Дисковую фасонную фрезу, спрофилированную для нарезания цилиндрического косозубого колеса, эквивалентного коническому винтозубому в расчетном сечении дополнительным конусом, устанавливают па фрезерной оправке по касательной к конической винтовой линии зуба в расчетном сечении и сообшают ей вращательное движение, обусловленное необходимой скоростью резания V .

После нарезания одного зуба заготовку выводят из соприкосновения с фрезой, воз- врашают в исходное положение, поворачивают на угловой шаг и осушествляют паре- зание последуюш.их зубьев.

Для интенсификации процесса обработки одновременно можно нарезать зубья на двух, трех или четырех заготовках в зависи.мос- ти от их диаметральных размеров и величины модуля.

/1ля нарезания таких конических зубчатых колес обкатных передач с линией зубьев в виде конического винта с постоянными шагами по координатным осям в условиях массового производства может быть использован многошпиндельный полуавтомат, кинематическая схема которого показана па фиг. 3.

Станок для осуществления способа имеет фре:}ерную шпиндельную бабку, механизм подачи стола с гитарой сменных колес для настройки шага винтовой поверхности и с автоматическим делительным устройством, многошпиндельную бабку заготовок, пино- ли которой, несущие шпиндели, могут устанавливаться относительно дисковых фасонных фрез в двух координатных плоскостях. Дисковые фасонные фрезы 1 устанавливаются на оправку, закрепленную в шпинделе станка.

Обрабатываемые заготовки 2 (две, три или четыре в зависимости от их размеров и нарезаемого модуля) крепятся на оправках, которые вставлены в конусные отверстия пинолей 3 бабки заготовок, установленной на столе, который может в горизонтальной плоскости разворачиваться на угол наклона конической винтовой линии зуба нарезаемого колеса в исходном расчетном сечении.

Каждая пиноль бабки заготовок имеет индивидуальный привод от распределительного вала 4 через коническую 5 и червячную 6 передачи и может устанавливаться и закрепляться в вертикальной плоскости на угол делительного конуса нарезаемых колес в диапазоне 0-90°.

Формула изобретения

Способ изготовления конических зубчатых пар дисковой фасонной фрезой в условиях единичного деления и продольной подачи вдоль обрабатываемой заготовки, ось которой размещают под углом к горизонтальной плоскости, равным углу внутреннего

0

5

конуса, отличающийся тем, что, с целью расширения технологических возможностей за счет изготовления конических зубчатых пар, зубья которых выполнены винтовыми с постоянными радиальными, осевым и вдоль образующей начального конуса щагами, перед обработкой ось заготовки зубчатого колеса дополнительно разворачивают к вертикальной плоскости на угол подъема винтовой линии на заданном конусном расстоянии, а во время обработки заготовке сообщают согласованное с продольной подачей вращательное движение, при этом обработку ведут фрезой, профиль которой выполнен в соответствии с параметрами эквивалентного цилиндрического косозубого колеса, расчетное число зубьев которого и щаг определяют по зависимости

2 -. п

cos6./ /g(3,..

где 2,. - расчетное число зубьев эквивалентного цилиндрического косозубого колеса;

2 - число зубьев нарезаемого колеса; б:: - угол начального конуса; Pi. - таг эквивалентного и1линдрического колеса;

/.ri--заданное конусное расстояние; РДЬ: - уч ол наклона линии зуба по начальному конусу на заданном конусном расстоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| ФРЕЗА-УЛИТКА | 1973 |

|

SU383551A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НЕЭВОЛЬВЕНТНОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2364480C1 |

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| Коническое зубчатое колесо | 1984 |

|

SU1182218A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2004 |

|

RU2268808C2 |

| Токарный автомат | 1976 |

|

SU715244A1 |

| Способ нарезания червячного колеса | 1980 |

|

SU952480A1 |

Изобретение относится к машиностроению, в частности к производству конических зубчатых колес. Цель изобретения - расшире ние технологических возможностей за счет изготовления конических передач со специальной геометрией зубьев, нЬрмальная сходимость которых достигается изменением углов ножек шестерни и колеса. При этом зубья выполнены винтовыми с постоянными радиальным, осевым и вдоль образуюнгей начального кожуха шагами. Коническую винтовую поверхность зубьев колеса образуют при кинематическом сложении двух равномерных движений - вращательного движения конической заготовки вокруг своей оси и поступательного движения заготовки вдоль образуюшей внутреннего конуса. В процессе нарезания производят одновременную обработку вогнутой и вынук.чой сторон зуба, которые представляют собой огибающую различных положений режущих кромок дисковой фасонной фрезы. Профиль такой фрезы выполняют в соответствии с параметрами эквивалентного цилиндрического косозубого колеса. 3 ил. ю (Л

фигЛ

iZi

Фие.З

| Зорохович А | |||

| А., Остров Н | |||

| М | |||

| Производство высокоскоростных зубчатых колес средних модулей | |||

| М.: Машиностроение, 1968, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1988-10-23—Публикация

1986-06-17—Подача