I

Изобретение относится к литейному производству.

Известны способы получения отливок из высокопрочного чугуна с шаровидным графитом. Однако высокая склонность чугуна к образованию усадочных дефектов (раковин, пор-) требует установки прибылей, что вызывает значительные технологические трудности, а для сложных отливок типа блока цилиндров двигателя применение прибылей практически невозможно.

Предлагаемый способ позволяет получить качественную отливку без установки прибылей за счет того, что форму заливают модифицированным чугуном с увеличенным до 3,Ь- 3,87о содержанием углерода при содержании кремния 2,8-3,2% и остаточном содержании магния после модифицирования не более 0,01% при температуре расплава 1420- . После заливки тонкие стенки отливки охлаждают с начальной скоростью 10- i4C/c, а толстые участки типа местных приливов с начальной скоростью I-4°С/с при уменьшении этих скоростей в течение первых двух минут после заливки до 0,5-2,0°С/с.

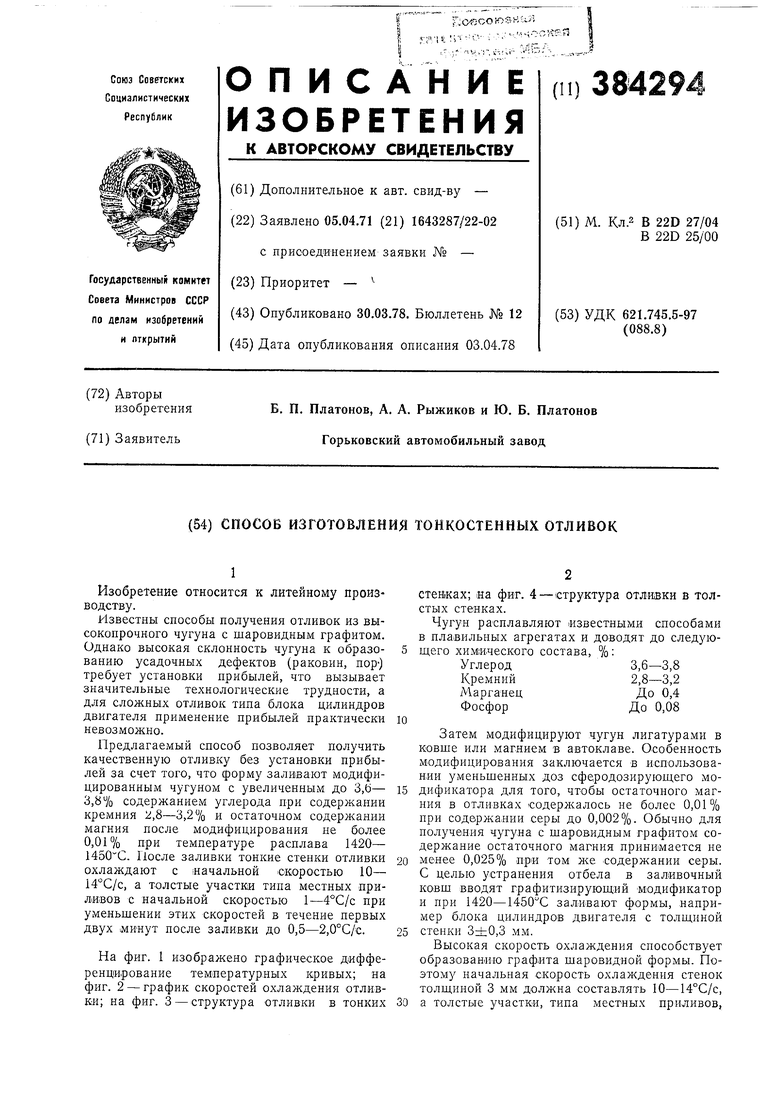

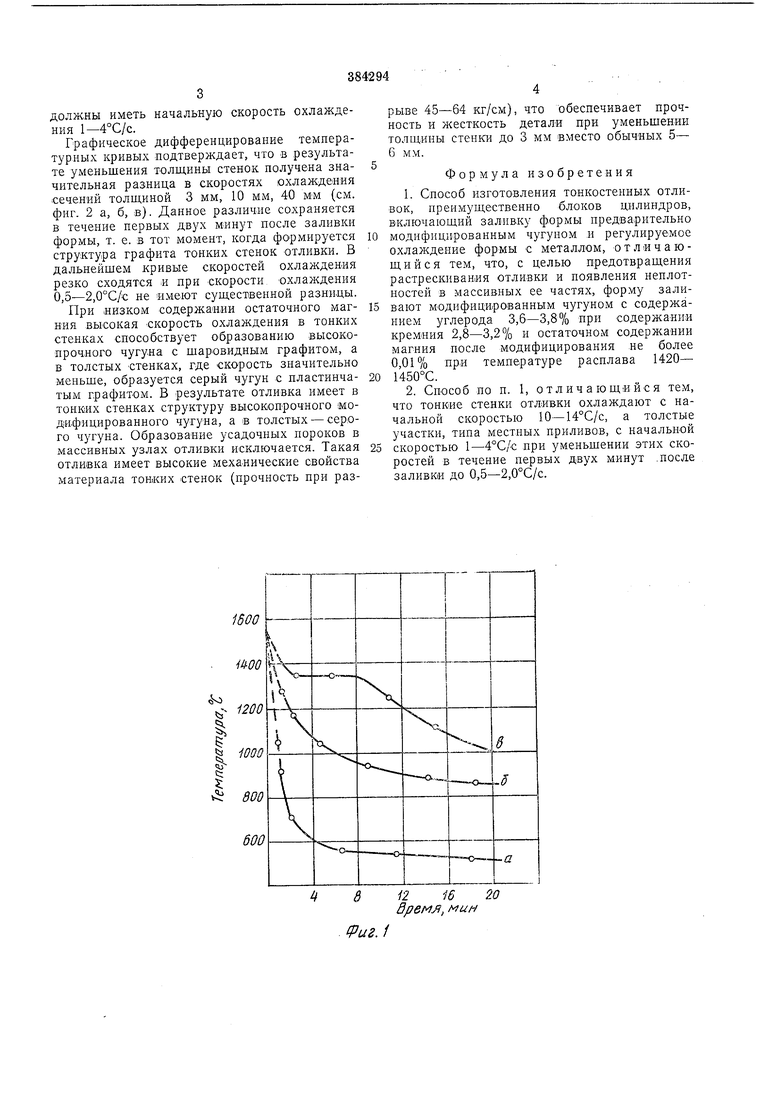

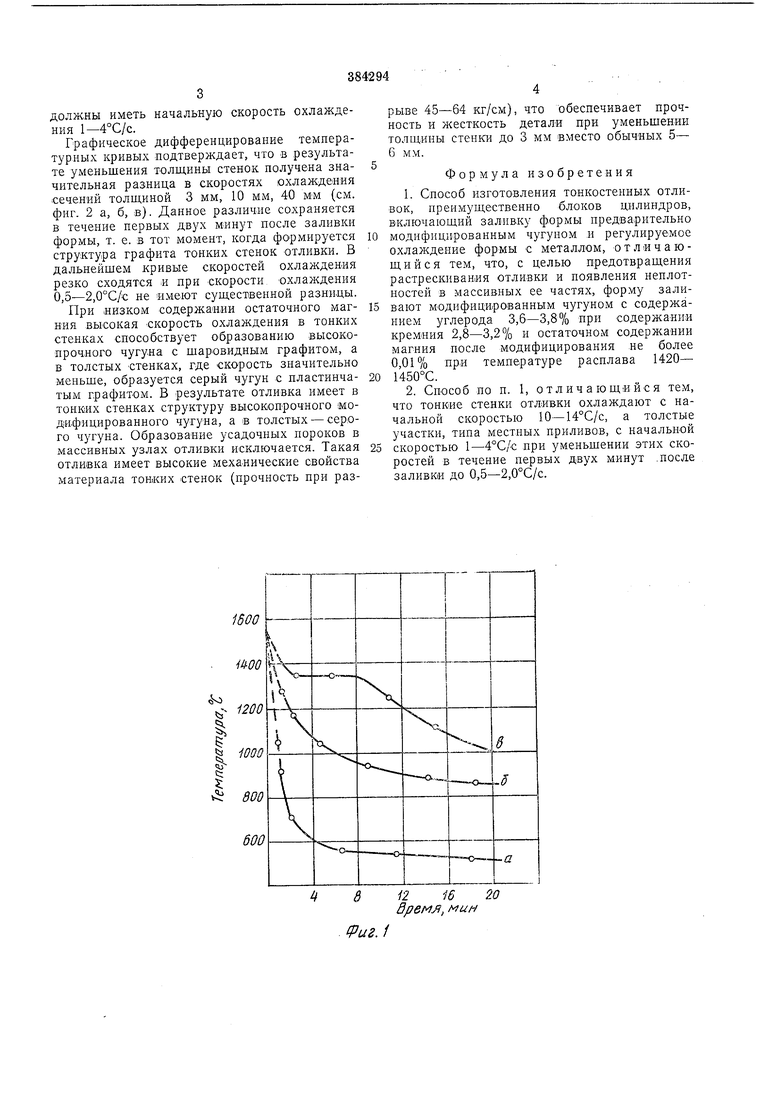

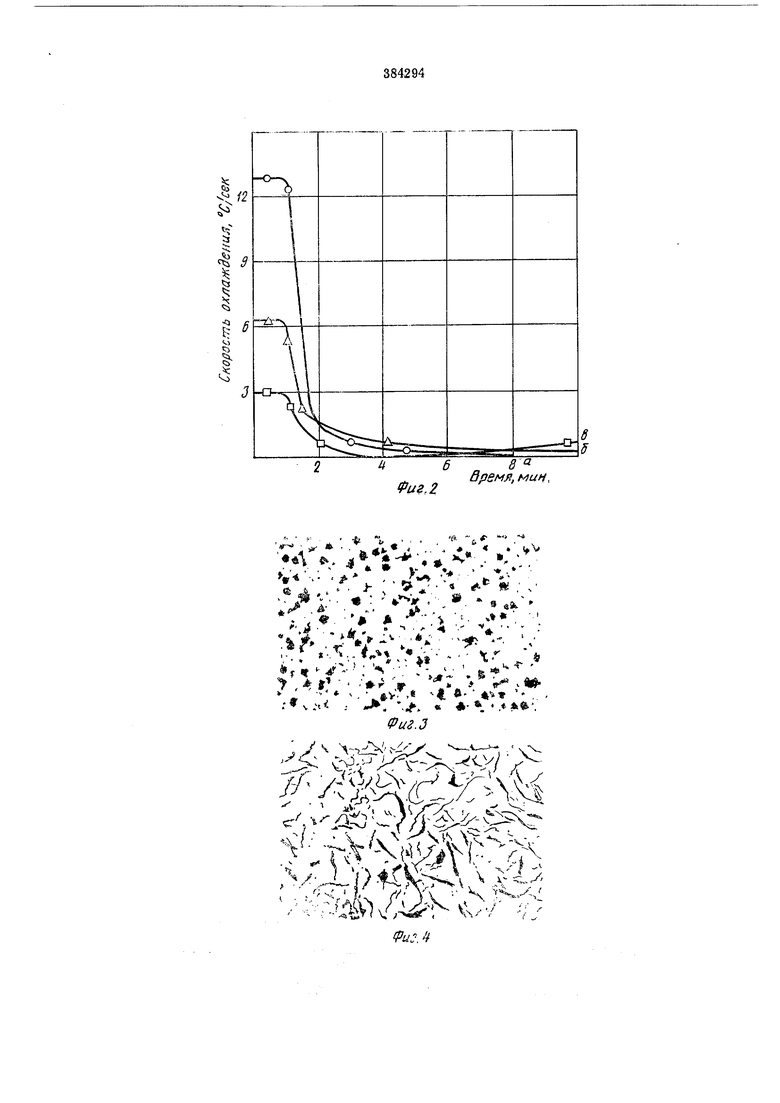

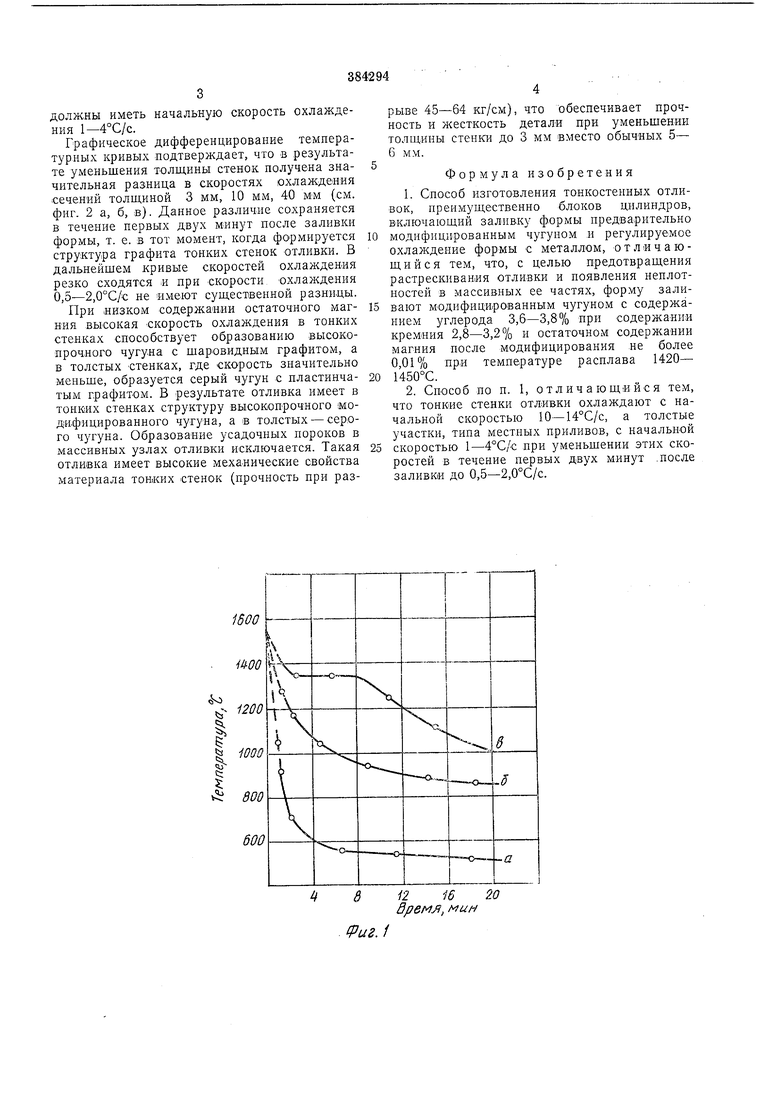

На фиг. изображено графическое дифференцирование температурных кривых; на фиг. 2 - график скоростей охлаждения отливки; на фиг. 3--структура отливки в тонких

стевках; на фиг. 4 - структура отливки в толстых стенках.

Чугун расплавляют известными способами в плавильных агрегатах и доводят до след аош;его химического состава, %:

Углерод3,6-3,8

Кремний2,8-3,2

МарганецДо 0,4

ФосфорДо 0,08

Затем модифицируют чугун лигатурами в ковше или магнием в автоклаве. Особенность модифицирования заключается в использовании уменьшенных доз сферодозируюпи его модификатора для того, чтобы остаточного магния в отливках содержалось не более 0,01% при содержании серы до 0,002%. Обычно для получения чугуна с шаровидным графитом содержание остаточного магния принимается не менее 0,025% при том же содержании серы. С целью устранения отбела в заливочный ковш вводят графитизируюший модификатор и при 1420-1450 С заливают формы, например блока цилиндров двигателя с стенки 3±0,3 мм.

Высокая скорость охлаждения способствует образованию графита шаровидной формы. Поэтому начальная скорость охлаждения стенок толшиной 3 мм должна составлять Q- 4°С/с, а толстые участки, типа местных приливов,

ДОЛЖ.НЫ иметь начальную скорость охлаждения 1-4°С/с.

Графическое дифференцирование температурных кривых подтверждает, что в результате уменьшения толщины стенок получена значительная разница в скоростях охлаждения сечений толщиной 3 мм, 10 мм, 40 ММ (см. фиг. 2 а, б, в). Данное различие сохраняется в течение первых двух минут после заливкн формы, т. е. в тот момент, когда формируется структура графита тонких стенок отливки. В дальнейшем кривые скоростей охлаждения резко сходятся и при скорости охлаждения 0,5-2,0°С/с не имеют существенной разницы.

При низком содержании остаточного магния высокая скорость охлаждения в тонких стенках способствует образованию высокопрочного чугуна с шаровидным графитом, а в толстых -стенках, где скорость значительно меньше, образуется серый чугун с пластинчатым графитом. В результате отливка имеет в тонких стенках структуру высокопрочного iMOди.фицированного чугуна, а в толстых - серого чугуна. Образование усадочных пороков в массивных узлах отливки исключается. Такая отливка имеет высокие меха-нические свойства материала тонких стенок (прочность при разрыве 45-64 кг/см), что обеспечивает прочность и жесткость детали при уменьшении толщины стенки до 3 мм вместо обычных 5- 6 мм.

Формула изобретения

1.Способ изготовления тонкостенных отливок, преимущественно блоков цилиндров, включающий заливку формы предварительно модифицированным чугуном и регулируемое охлаждение формы с металлом, отличающийся тем, что, с целью предотвращения растрескивания отливки и появления неплотностей в массивных ее частях, форму заливают модифицированным чугуном с содержанием углерода 3,6-3,8% ири содержании кремния 2,8-3,2% и остаточном содержании магния после модифицирования не более 0,01% при температуре раснлава 1420- 1450°С.

2.Способ но п. 1, отличающийся тем, что тонкие стенки отливки охлаждают с начальной скоростью 10-14°С/с, а толстые участки, типа местных приливов, с начальной скоростью 1-4°С/с при уменьщении этих скоростей в течение первых двух минут .после заливк1И до 0,5-2,0°С/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с вермикулярным графитом | 1980 |

|

SU977107A1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ХЛАДОСТОЙКОГО ЧУГУНА | 2012 |

|

RU2509159C1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU996076A1 |

| Способ получения чугуна с шаровидной формой графита | 1981 |

|

SU952966A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2451101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2001 |

|

RU2188240C1 |

12 16 20 времл, мин

fpu2.1

Авторы

Даты

1978-03-30—Публикация

1971-04-05—Подача