(54) СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1148886A1 |

| Способ производства высокопрочного чугуна | 1989 |

|

SU1705352A1 |

| Способ производства высокопрочного чугуна | 1986 |

|

SU1401052A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Способ получения чугуна с вермикулярным градиентом | 1989 |

|

SU1740426A1 |

| Лигатура | 1982 |

|

SU1081230A1 |

Изобретение относится к литейному производству, а именно к способам получения чугуна с шаровидным графитом, и может быть использовано при массовом производстве тонкостенных машиностроительных отливок. Известен способ получения чугуна с шаровидным графитом, состоящий в обработке расплава сфероидизируюш.ими элементами в ковше 1. Однако для осуществления такого спог соба требуется повышенный расход дорогостоящих модификаторов, наблюдается пироэффект и дымовыделения. Область применения способа модифицирования высокопрочного чугуна в литейной форме ограничена высокими требованиями к чистоте по Ьредным примесям исходного расплава. Известен также способ получения чугуна с шаровидным графитом, заключающийся в двойной обработке низкосернистого расплава РЗМ Б ковше и 0,25- 1,25% магниевого сплава в литейной форме. С целью снижения содержания серы в исходном расплаве производится предварительная обработка его карбидом кальция с продувкой ванны газом, поступающим через пористук пробку. Вместо карбида кальция можно вводить фториды церия 2. Недостатками известного способа являются сложность получения чугуна с шаровидным графитом и низкие свойства отливок при содержании серы свыше 0,06%, а также трудоемкость десульфураций карбидом каль« ция и фторидами церия с продувкой инертными газами. Все это ограничивает возможные области применения известного способа получения чухуна с шаровидным графитом, в частности при ваграночной плавке. Цель изобретения - повышение механических свойств отливок из чугуна с шаровидным графитом при содержании серы в исходном расплаве до 0,1%. Указанная цель достигается тем, что ковшевую обработку производят при температуре 1400-Г450°С смесью лигатуры, содержащей вес. %: РЗМ цериевой группы 20 - 40; алюминий 3,0- 15,0; магний 0,1 3,0; кальций 1,0 - 5,0; кремний 30 - 60; железо остальное, с криолитом в соотношении 10: (0,5 - 5,0) в количестве 0,1 -0,5%) от веса расплава, выдерживают расплав а

ковше в течение 1 -5 мин, скачивают шлак и заливают при 1320 - 1400°С расплав в форму, где его обрабатывают в реакционной камере, расположенной между стояком и отливкой -смесью лигатуры, содержащей 5 -. 15°/о магния, 40 - кремния, остальное - железо, с криолитом в соотношении 10:. (0,1-2,0) в количестве 0,7 - 2,0% от веса расплава. С целью дополнительного рафинирования расплава от неметаллических включений, образующихся при взаимодействии модификатора,с расплавом в реак циоаной камере, ввод расплава в неё осуществляется через центральную часть боковой поверхности, а вывод - через нижнюю часть с противоположной стороны.

Применение двойной обработки расплава в ковше и форме предлагаемым способом позволяет стабильно получать структуру шаровидного графита в отливках. Ковшевая обработка лигатурой, содержащей РЗМ церйевой группы, алюминий, магний, кальций и кремний, производит предварительную очистку расплава от серы, кислорода и азота, препятствующих образованию шаровидного графита.- Комплексное воздействие элементов, входящих в состав лигатуры, обеспечивает требуемую чистоту расплава при использовании исходного чугуна заграночной плавки, а также электропечного расплава при низком качестве шихтовых материалов. РЗМ церйевой группы, алюминий, магний, кальций и кремний, обладая большим сродством к сере, кислороду и азоту, связывают их в неметаллические включения наиболее благоприятной формы, которые затем с помощью криолита при выдержке расплава переводят в шлак.

Температура ввода смеси определяется. исходя из наиболее эффективного ее влияния на процессы рафинирования расплава. При температуре свыше 1450°С РЗМ и кальций плохо связывают в неметаллические включения вредные примеси. Содержание компонентов в лигатуре установлено экспериментально. Нижний предел по РЗМ церйевой группы (20°/о) определяется условиями десульфурации, верхний ограничен стоимостью и сложностью получения высоких концентраций РЗМ в лигатуре. Нижний предел содержания магния, кальция и алюминия установлен исходя из эффективности их рафинируюицего влияния, а верхнее ограничение определяется ухудшением растворимости лигатуры в расплаве и пироэффектом при ее использовании. Алюминий и кремний выполняют поми;.:о раск}1сляющего действия роль графитизаторов при затвердевании отливки. В установленных пределах они наиболее эффективно выполняют указанные действия. Соотношение криолитд к лигатуре определяется экспериментально исходя из ус-ювия наиболее полного рафинирования расплава.

Величина добавки смеси, вводимой в ковш, зависит от исходного содержания вредных примесей в расплаве, в частности серы. Нижний предел (0,1% смеси) определяется исходя из необходимости получения

шаровидного графита, верхнее ограничение установлено ввиду возможности появления отбела в тонких сечениях отливок и удорожания стоимости литья. В процессе выдержки расплава в течение I - 5 мин наблюдается удаление неметаллических включений из расплава.

При заливке расплава в форму происходит растворение лигатуры и модифицирование чугуна. Наличие остаточного содержания РЗМ церйевой группы в совокупности с магнитем, поступающим из реакционной камеры, обеспечивает формирование шаровидного графита при содержании серы в исходном расплаве до 0,1%. Температурные пределы заливки (1320- 1400°С) обеспечивают равномерное растворение лигатуры в реакционной камере. Добавка криолита способствует более полному растворению .лигатуры и шлакованию неметаллических включений, образующихся в резуль тате реакции. Оптимальное соотношение

5 лигатуры и криолита обеспечивает наиболее полное удаление продуктов реакции и повышение механических свойств отливок. Пределы концентрации магния в лигатуре, вводимой в форму, ограничены исходя из необходимости получения шаровидного графита (5%) и условиями равномерного спокойного ее растворения при заливке металлом (15% магния). Кремний в предлагаемых концентрациях обеспечивает получение отливок без отбела.. Величина добавки смеси

J в реакционную камеру определяется исходным содержанием серы в расплаве. Нижний предел обеспечивает получение высокопрочного чугуна с исходным содержанием серы до 0,05%, верхний - до 0,1%.

.. С целью наиболее полного удаления продуктов реакции необходимо обеспечить вихревое движение металла в реакционной / амере и создать застойную зону в верхней части камеры, куда всплывают продукты реакции. Это условие обеспечивается соответствующим способом подвода металла в реакционную камеру. Вход, осуществляют через центральную часть боковой поверхности, а вывод - через нижнюю часть с противоположной стороны. Указанный способ подвода металла может быть обеспечен через разъем формы, в верхней полуформе которой расположена часть реакционной камеры; а вывод металла - через литниковую систему, ограниченную со стороны камеры стержнем.

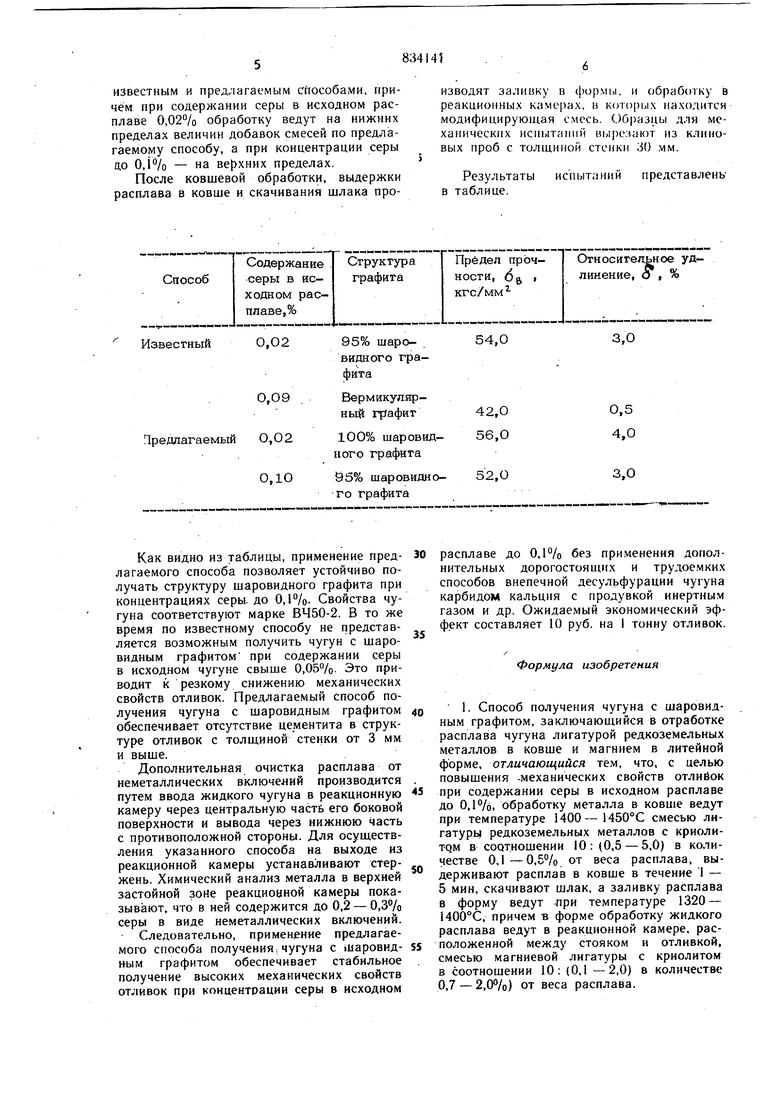

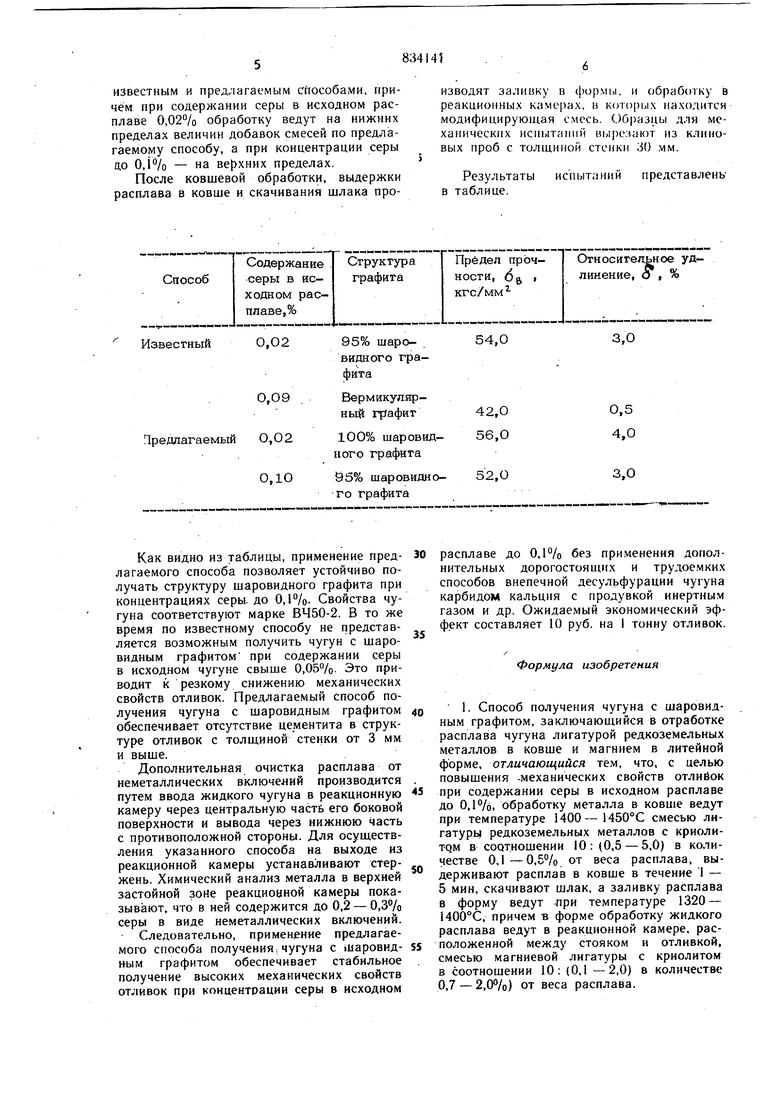

5 Пример. Для получения сравнительные результатов применяют два состава чугуна с содержанием серы в исходном расплаве 0,02 и 0,1%. Обработку расплава ведут

известным и предлагаемым способами, причём при содержании серы в исходном расплаве 0,02% обработку ведут на нижних пределах величин добавок смесей по предлагаемому способу, а при концентрации серы цо 0,Р/о - на верхних пределах.

После ковшевой обработки, выдержки расплава в ковше и скачивания шлака проКак видно из таблицы, применение предлатаемого способа позволяет устойчиво получать структуру шаровидного графита при концентрациях серы, до 0,1%. Свойства чугуна соответствуют марке ВЧ50-2. В то же время по известному способу не представляется возможным получить чугун с шаровидным графитом при содержании серы в исходном чугуне свыше 0,05%. Это приводит к резкому снижению механических свойств отливок. Предлагаемый способ получения чугуна с шаровидным графитом обеспечивает отсутствие цементита в структуре отливок с толщиной стенки от 3 мм и выше. Дополнительная очистка расплава от неметаллических включений производится путем ввода жидкого чугуна в реакционную камеру через центральную часть его боковой поверхности и вывода через нижнюю часть с противоположной стороны. Для осуществления указанного способа на выходе из реакционной камеры устанавливают стержень. Химический анализ металла в верхней застойной зоне реакционной камеры показывают, что в ней содержится до 0,2 - 0,3% серы в виде неметаллических включений. Следовательно, применение предлагаемого способа получения,чугуна с шаровидным графитом обеспечивает стабильное получение высоких механических свойств отливок при концентрации серы в исходном

изводят заливку п форм1 1. и обработку в реакционных камерах, и которых находится модифицирующая смесь. Образцы д,пя механических испытаний ныро.чяк)т из клиновых проб с толщиной стенки 30 .мм.

Результаты

испытаний представлена в таблице. расплаве до 0,1% без при.менения дополнительных дорогостоящих и трудоемких способов внепечной десульфурации чугуна карбидом кальция с продувкой инертным газом и др. Ожидаемый экономический эффект составляет 10 руб. на 1 тонну отливок. Формула изобретения 1. Способ получения чугуна с шаровидным графитом, заключающийся в отработке расплава чугуна лигатурой редкоземельных металлов в ковше и магнием в литейной форме, отличающийся тем, что, с целью повышения .механических свойств отливок при содержании серы в исходном расплаве до 0,1%, обработку металла в ковше ведут при температуре 1400-1450°С смесью лигатуры редкоземельных металлов с криолиTQM в соотношении 10: (0,5 - 5,0) в количестве 0,1-0,5% от веса расплава, выдерживают расплав в ковше в течение 1 -5 мин, скачивают шлак, а заливку расплава в форму ведут .при температуре 1320 - 1400°С, причем в форме обработку жидкого расплава ведут в реакционной камере, расположенной между стояком и отливкой, смесью магниевой лигатуры с криолитом в соотношении 10: (0.1 -2,0) в количестве 0,7 - 2,0/о) от веса расплава.

Редкоземельные металлы цериевой группы20 - 40

Алюминий3-15

Магний0,1-3,0

Кальций1,0 - 5,0

Кремний30 - 60

ЖелезоОстальное:

Кремний

40 - 70

Магний

D IО

Железо

Остальное.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-12-26—Подача