Изобретение относится к области черной металлургии и литейного производства.

Для получения чугуна с шаровидным графитом известны способы, заключаю-: щиеся в последовательной обработке исходного металла кусковым магнием, азатем ферросилицием, способы, состоящие в обработке исходного металла комплексными модификаторами на основе ферросилиция или силикокальция с оптимальным содержанием магния и РЗМ и др г .

К недостаткам этих способов следует отнести то, что они не позволяют управлять процессами графитизации чугуна, улучшать форму графитовых включений и стабильно получать плотные отливки с высокими физико-механическими свойствами.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ модифицирования чугуна, состоящий в обработке металла при 1360-1140с че тырьмя - шестью одинаковыми порциями модификатора, составляющими каждая 0,10-0,65% от веса обрабатываемого металла, а интервал времени ввода последующей порции равен 1530% от временимодифицирующего действия предыдущей порции 2 .

Недостатками известного способа является то, что недостаточно интенсивно повышается степень выпадения графита в чугуне в жидком состоянии. Поэтому незначительно увеличивается количество центров графитизации в жидком состоянии и в.резуль10тате этого не происходит увеличение до оптимального количества графитовых включений и в их величине наблюдается большой разброс по диаметру, а отдельные включения имеют большой

15 размер, что снижает прочностные свойства чугуна. Этот способ не дает возможности улучшить форму графитовых включений, особенно включений большого диаметра, что дополнительно сни20жает прочностные свойства чугуна. Модифицирование чугуна несколькими порциями позволяет уменьшить предусадочное расширение чугуна и уменьшить объемные пороки в стенках отливок,

25 однако при разнице толщины стенок отлиэок больше двухкратной в толстых стенках отливок появляется пористость, приводящая к снижению прочностных свойств и гидроплотности металла от-t 30 ливок. Кроме того, обработка металла 4-5 порциями усложняет процесс моди фицирования чугуна. Целью изобретения является разр ботка способа получения чугуна с ш ровидной формой графита, обеспечив щего повышение степени выпадения гр фита в чугуне в жидком состоянии, увеличение количества, уменьшение размеров и получение правильной ша ровидной формы графитовых включени уменьшение объемных пороков в теле отливок и повышение прочностных свойств чугуна. Поставленная цель достигается тем, что согласно способу проводят внепечную обработку металла тремя порциями комплексных модификаторов различных по химическому составу и свойствам, причем первая порция реа гента составляет 0,95-1,25% от веса обрабатываемого чугуна и содержит 0,3-3,0% РЗМ цериевой или иттриевой групп и 7,0-9,5% магния, вторая порция реагента составляет О,750,94%,от массы чугуна и содержит 6,0-7,45% магния и третья порция реагента составляет 0,67-0,74% от массы чугуна и содержит 4,5-5,8% ма ния, а интервал ввода последующей порции составляет 35-45% от времени модифицирующего действия предыдущей .порции. Изменение химического состава и , количества вводимого комплексного модификатора определяется его дейст вием на природу жидкого состояния исходного чугуна. Использование в первой порции модификатора, содержа щего 0,3-3,0% РЗМ цериевой или иттриевой групп и 7,0-9,5% магния, определяется тем, что выбранное количество РЗМ обеспечивает получение оптимального количества зародазшей графита, а содержание магния в комп лексном модификаторе и его расход способствуют получению необходимой скорости охлаждения жидкого чугуна и тем самым определяют оптимальный рост графитовых включений из зародышей . Если содержание РЗМ в комплексно модификаторе меньше 0,3%, то каличествр зародышей графита оказывается меньше оптимального и при дальнейшем росте графитовые включения имеют отклонения от шаровидной формы, а если больше 3,0%, то дальнейшего увеличения количества графи товых зародышей не происходит и наблюдается неравномерный рост графитовых включений. .Повышенное содержание (7,0-9,5%) магния в комплексном модификаторе, за счет частичного испарения магния, позволяет получить.оптимальную скорость -охлаждения жидкого чугуна, обеспечивакхцую выпадение оптимального количества зародышей графита и необходимую скорость их роста. Если содержание магния в ког-тлексном модификаторе меньше 7,0%, то скорость охлаждения жидкого чугуна, за счет испарения магния, оказывается недостаточной для обеспечения оптимального протекания процесса зарождения и роста графитовых включений. При увеличении содержания магния больше 9,5% испарение магния происходит интенсивно с пироэффектом и выбросами металла и в результате этого стабильность процесса графитизации чугуна нарушается. Расход модификатора в первой порции присадки определяется количеством испаряющегося магния в процессе внепечной обработки чугуна При расходе комплексного модификатора меньше 0,95% количество испаряющегося магния оказывается недостаточным для получения оптимальной скорости охлаждения чугуна. При увеличении количества мо фикатора больше 1,25% скорость охлаждения получается большей,чем необходима для получения оптимального количества зародышей графита. . ... Уменьшение количества магния в комплексных модификаторах, используеMdx во второй и третьей порциях и уменьшение расхода модификаторов, связано с тем, что принятый состав и количество модификатора во второй и третьей порциях необходимо только для последовательного роста графитовых включений и нет необходимости в росте новых центров графитизации. По этой причине из состава модификаторов исключены РМЗ, способствующие увеличению количества центров графитизации. При содержании во второй порции модификатора магния меньше 6,0% в чугуне начинают появляться графитовые включения неправильной формы и даже в виде запятых. При увеличении содержания магния больше 7,45% наблюдается неравномерный, рост графитовых включений и отдельные включения вырастают до больших размеров. Оптимальный расход модификатора во второй порции составляет 0,75-0,94%. При использовании для вторичной обработки чугуна меньше 0,75% модификатора не позволяет нормально поддеривать процесс роста графитовых- включений. Они делаются неправильной форj. Кроме того, скорость роста rt aфита значительно -замедляется. При величении расхода модификатора болье 0,94% наблюдается появление-нолх зародышей графитовых включений, то приводит к образованию в конечой микроструктуре графитовых вклюений значительно отличаксцихся по

размерам. А это снижает прочностные свойства чугуна.

Использование для внепечной обработки чугуна третьей порции модификатора с еще меньшим содержанием магния и выдерживание его расхода в пределах 0,,74% позволяет повысить степень выпадения графита в чугуне в жидком состоянии, получить оптимальное количество и величину графитовых включений, правильную шаровидную форму графитовых включений и за счет уменьшения величины предусадочного расширения металла уменьшить объем усадочных пороков в теле отливок.

При содержании в модификаторе магния в количествах меньших 4,5% наблюдается уменьшение роста графитовых включений, растет величина предусадочного расширения и объем усадочных пороков в отливках. При увеличении содержания магния больше 5,80% происходит в чугуне образование новых центров графитовых включений, в конечной микроструктуре графитовые включения значительно отличаются по размерам и это приводит к снижению прочностных свойств чугуна.

При использовании третьей порции комплексного модификатора в количествах меньших 0,67% в микроструктуре начинают появляться отдельные пластинчатые включения графита, что приводит к снижению прочностных свойств чугуна. При увеличении расхода модификатора больше 0,74% дальнейшего улучшения микроструктуры и свойств чугуна не, наблюдается.

Оптимальный интервал ввода последующей порции модификатора после

0 окончания ввода предыдущей порции составляет 35-45% от времени модифицирующего действия предыдущей порции. Если этот интервал меньше 35% от времени действия предыдущей порции, то рост графита в жидком состоянии оказывается недостаточным и поэтому получается большая величина предусадочного расширения и в .стенках отливок появляются усадочные

0 пороки. При увеличении этого интервала больше 45% от времени действия предыдущей порции начинает ослабевать действие модификатора и в ко.нечной микроструктуре чугуна появляется графит пластинчатой формы, что приводит к снижению прочностных свойств.

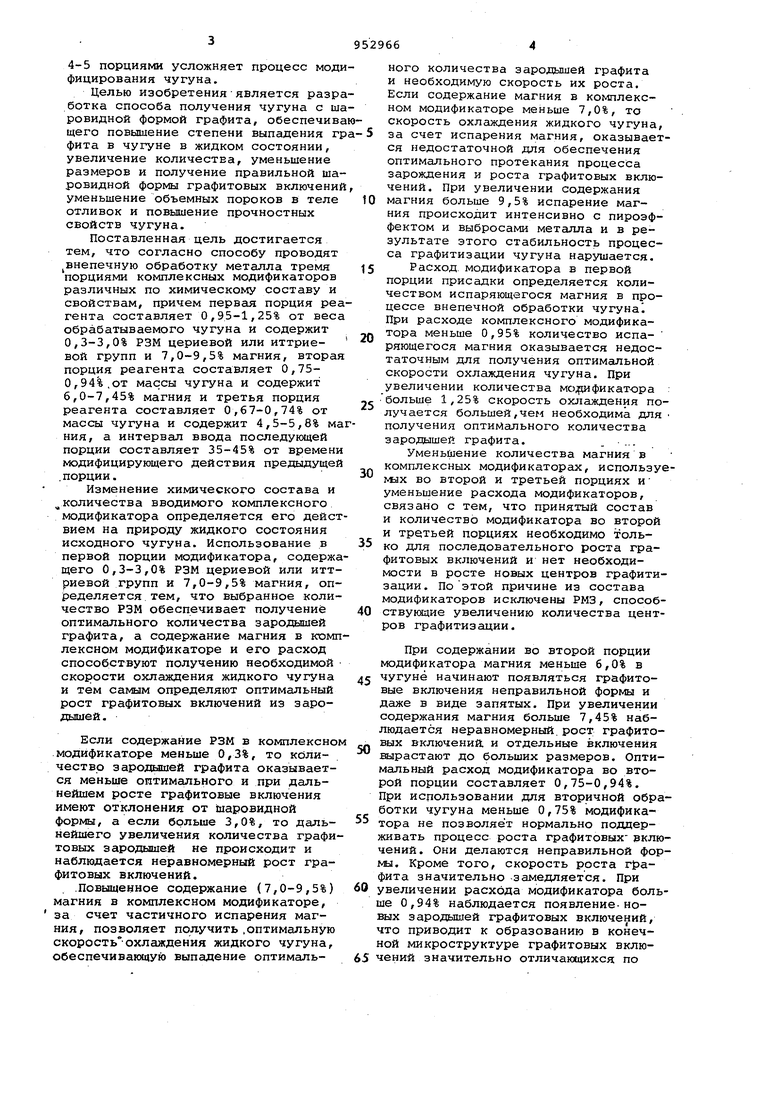

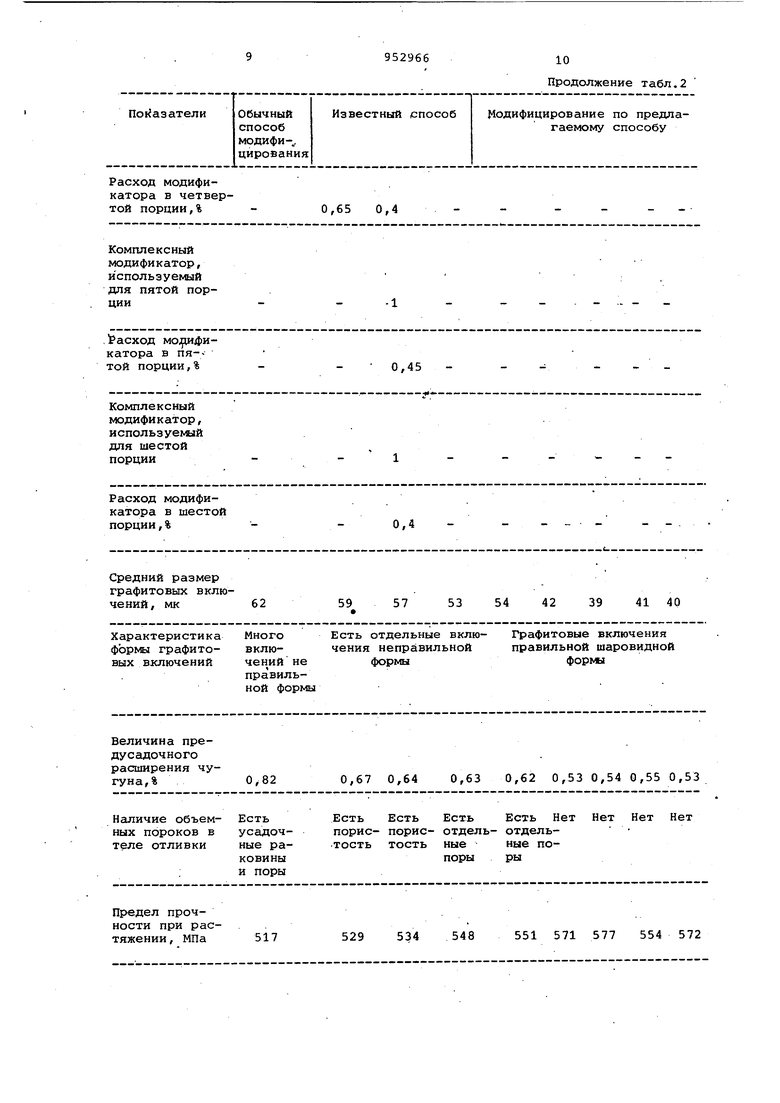

. Химический состав используемых для внепечной обработки исходного чугуна комплексных модификаторов

приведен в табл.1.

Т а б л и

Ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для модифицирования чугуна | 1985 |

|

SU1328385A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Смесь для внепечной обработки чугуна | 1985 |

|

SU1275058A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Модификатор | 1978 |

|

SU739124A1 |

| Способ модифицирования чугуна | 1974 |

|

SU499310A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU996076A1 |

8,14 3,81 Магний РЗМ цериевой или иттриевой групп 58,14 57,92 60,27 Кремний 2,673,26 4,12 . Кальций 1,942,14 2,34 Алюминий 1,861,63 1,67 Углерод Осталь- Остдль-Осталь Железо ноеноеНое

Как видно из табл.1 комплексный модификатор I и II соответствует составу используемому для внепечной обработки исходного чугуна по известному способу. Состав III содержит меньше магния, чем в составе комплексного модификатора, используемого для третьей порции вводимого модификатора. Состав IV соответствует по составу модификатору, используемому в качестве третьей порции, состав Y - второй порции и состав

60 YI - первой . Состав VII содержит меньше, а состав VUI- больше РЗМ, чем предусмотрено предлагаемым способом.

Приведенные в табл.1 комплексные

65 модификаторы использовали для пос,68 6,89 9,18 7,84 8,62 - - 2,23 0,26 3,05 9,63 58,2657,1458,31 57,83 1,07 3,21 2,98 3,42 2,38 3,04 1,86 1,54 2,02. 2,63 1,82 1,94 1,97 1,62 1,95 Ос- Ос- Ос- Ос- Остальталь- таль- таль-таль- ное ное ное ное ное

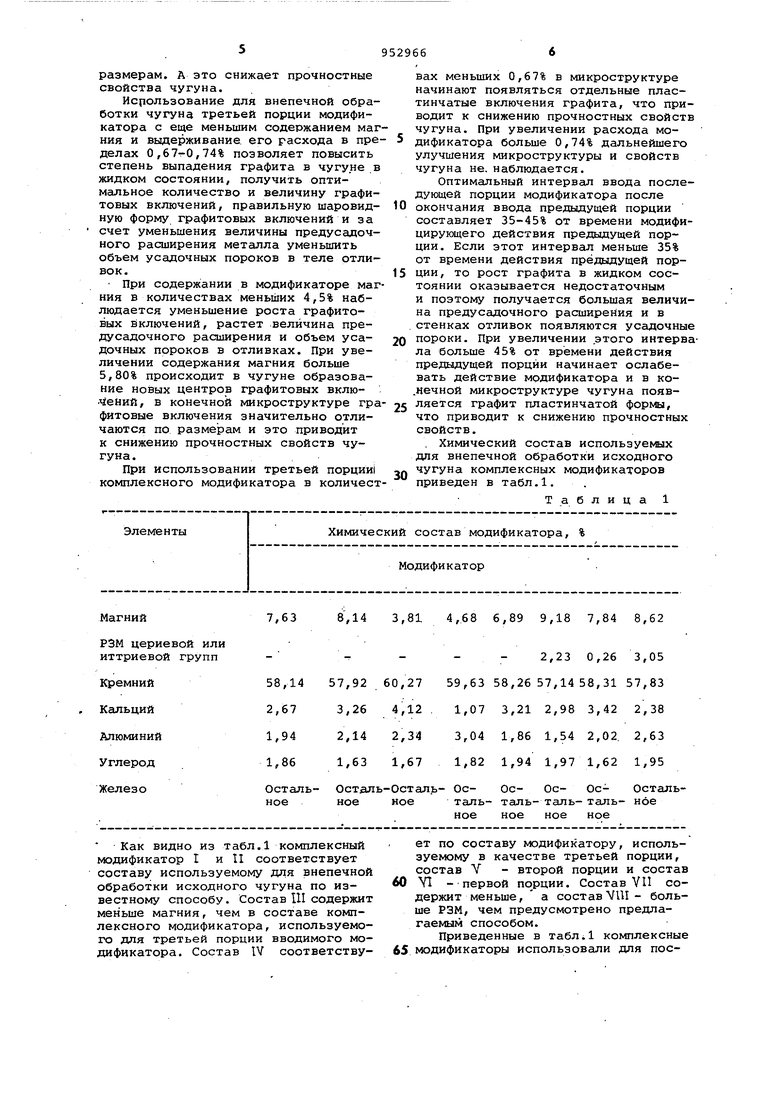

ледовательной порционной обработки исходного чугуна согласно известного способа и предлагаемого.

Исходный чугун выплавляли в индукционной печи МГП-102. Химический состав чугуна, следукадий, мас.%: 3,26-3,34 углерода; 1,26-1,29 кремния; 0,19-0,22 марганца; 0,08-0,09 фосфора; 0,012-0,023 серы; 0,180,26 алюминия; 0,04-0,06 кальция и железо и примеси - остальное. ПосИРасход модификатора в пер0,65 0,45 вой порции,% 2,8

II Расход модификатора во: вто0,65 рой порции,% ;

П Расход модифи катора в тре- 0,65 0,45 тьей порции,%

II

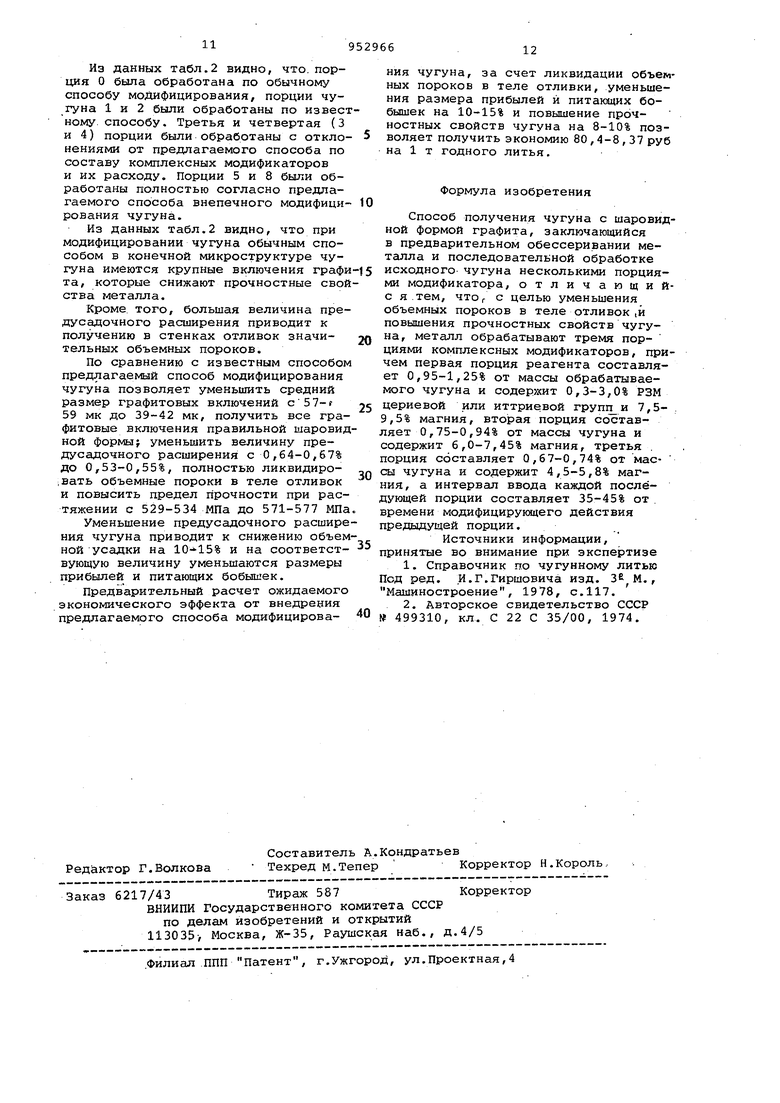

ле расплавления чугун. перегревали до 1730-1745 К. Обработку исходного чугуна первой порцией модификатора проводили при температуре 1705 К. Температура чугуна при обработке последней порцией комплексного модификатора не снижалась ниже 1665 К. Особенности технологии порционного модифицирования исходного чугуна согласно известного способа и предлагаемого представлены в табл.2.

. Т а б л и ц а 2

Yin Y1

411

VI Y1

YI

Г . V V V V Y

111 IVIY IV IV IV 0,92 1,26 0,95 1,03 1,12 1,25 0,95 0,74 0,94 0,81 0,88 0,75 0,75 0,70 0,72 0,74 0,670,70 Показатели Обычный ИзвестнЕЛй сп способ модифи-, цирования Расход модификатора в четвертой порции, % - 0,65 0,4 Комплексный модификатор, используемый для пятой порции- - -1 Расход мо 4икатора в той порции, %--0,45 Комплексный модификатор, иcпoльзye ый для шестой порции- -1 Расход модификатора в шестой порции, % - - 0,4 Средний размер графитовых включений, мк 62 Характеристика МногоЕсть отдельн формы графито- вклю-чения неправ вых включений не формы правильной формы Величина преду садочного расширения чугуна,%0,82 0,67 0,64 Наличие объем- ЕстьЕсть Есть ных пороков в усадоч-порис- порис теле отливки ные ра-тость тость ковины и поры

Предел прочности при рас529тяжении, МПа 517

551 571 577 554 572

534 548 Продолжение табл.2 б Модифицирование по предлагаемому способу - - - - -- .:. - - - - -. 2 вклю- Графитовые включения ной правильной шаровидной форкы 0,63 0,62 0,530,540,550,53 ЕстьЕсть Нет Нет Нет Нет отдель-отдель- ныеные попорырыИз данных табл.2 видно, что. порция О была обработана по обычному способу модифицирования, порции чугуна 1 и 2 были обработаны по извест ному, способу. Третья и четвертая (3 и 4) порции были обработаны с отклонениями от предлагаемого способа по составу комплексных модификаторов и их расходу. Порции 5 и 8 были обработаны полностью согласно предлагаемого способа внепечного модифицирования чугуна. Из данных табл.2 видно, что при модифицировании чугуна обычным способом в конечной микроструктуре чугуна имеются крупные включения графи та, которые снижают прочностные свой ства металла. Кроме того, большая величина предусадочного расширения приводит к получению в стенках отливок значительных объемных пороков. По сравнению с известным способом предлагаемый способ модифицирования чугуна позволяет уменьшить средний размер графитовых включений c57-f 59 мк до 39-42 мк, получить все графитовые включения правильной шаровид ной формы; уменьшить величину предусадочного расширения с 0,64-0,67% до 0,53-0,55%, полностью ликвидиро;Вать объемные пороки в теле отливок и повысить предел прочности при растяжении с 529-534 МПа до 571-577 МПа Уменьшение предусадочного расшире ния чугуна приводит к снижению объем ной усадки на и на соответствующую величину уменьшаются размеры прибылей и питающих бобышек. Предварительный расчет ожидаемого экономического эффекта от внедрения предлагаемого способа модифицирова ния чугуна, за счет ликвидации объемных пороков в теле отливки, уменьшения размера прибылей и питающих бобышек на 10-15% и повышение прочностных СВОЙСТВ чугуна на 8-10% позволяет получить экономию 80,4-8, 37 руб на 1 т годного литья. Формула изобретения Способ получения чугуна с шаровидной формой графита, заключающийся в предварительном обессеривании металла и последовательной обработке исходного чугуна несколькими порциями модификатора, отличающийс я.тем, что/ с целью уменьшения объемных пороков в теле отливок ,и повышения прочностных свойств чугуна, металл обрабатывают тремя порциями комплексных модификаторов, причем первая порция реагента составляет 0,95-1,25% от массы обрабатываемого чугуна и содержит 0,3-3,0% РЗМ цериевой или иттриевой групп и 7,59,5% магния, вторая порция составяет 0,75-0,94% от массы чугуна и содержит 6,0-7,45% магния, третья порция составляет 0,67-0,74% от массы чугуна и содержит 4,5-5,8% магния, а интервал ввода каждой последующей порции составляет 35-45% от. времени модифицирующего действия предыдущей порции. Источники информации, принятые во внимание при экспертизе 1.Справочник по чугунному литью Под ред. И.Г.Гиршовича изд. ., Машиностроение, 1978, с.117. 2.Авторское свидетельство СССР № 499310, кл. С 22 С 35/00, 1974.

Авторы

Даты

1982-08-23—Публикация

1981-03-04—Подача