Сырая аммиачная вода коксовых и газовых заводов содержит обыкновенно весь аммиак, связанный в виде солей различными летучими и нелетучими кислотами. Преобладающее значение среди кислот, связывающих аммиак, имеют угольная кислота, а затем сероводород. В тех случаях, когда сырая аммиачная вода перерабатывается на концентрированную аммиачную воду путем дестилляции, вообще желательно понизить содержание угольной кислоты и сероводорода, так как в холодное время при большом содержании углекислого аммония происходит выпадение кристаллов этой соли: в хранилищах и Даже в цистернах во время перевозки аммиачной воды. Переработка сырой аммиачной воды в целях получения нашатырного спирта, т.-е. раствора свободного аммиака в воде, или в целях получения аммиачного газа высокой концентрации, например, для передачи газа на далекие расстояния, или для сгущения в жидкий безводный аммиак также требует удаления кислот.

Удаление из сырой аммиачной воды кислот, связывающих аммиак, выполняется при настоящем состоянии техники, обычно в два приема, сначала сырую аммиачную воду подвергают нагреванию выше температуры диссоциации углекислого и сернистого аммония в целях выделения в газообразную фазу смеси углекислоты, сероводорода и аммиака. Промывая эти газы водой, можно выделить из них почти весь аммиак, который поглощается водой и присоединяется к сырой аммиачной воде, тогда как углекислота и сероводород удаляются в отброс. Эта операция выполняется в аппаратах, называемых диссоциаторами.

Этим методом нельзя, однако, удалить всей углекислоты и всего сероводорода, и оставшуюся часть этих кислот приходится связывать нелетучими основаниями. Если хотят получить концентрированную аммиачную воду, освобожденную от CO2 и H2S, то в дестилляционную аммиачную колонну добавляют избыточное количество известкового молока или едкого натра по сравнению с тем количеством, которое необходимо для разложения, так называемых, «фиксированных солей аммония», т.-е. солей нелетучих или мало летучих кислот.

В некоторых случаях желательно избежать добавления в колонный дестилляционный аппарат таких реагентов, как известковое молоко или едкий натр.

Работа колонн без извести представляет вообще много преимуществ, а при круговом процессе экстракции аммиака из газов применение извести совершенно недопустимо. Поэтому возникает необходимость в изыскании других методов удаления той части углекислоты и сероводорода, которая не была выделена в диссоциаторе.

В предлагаемом способе освобождение перегоняющегося аммиака от примесей углекислоты и сероводорода осуществляется путем связывания этих кислот также в форме солей, но в качестве основания вместо извести берется тот же аммиак. При этом предлагается выполнять выделение углекислоты и сероводорода не в жидкой фазе внутри колонного аппарата, как это практикуется теперь, а в газовой фазе, основываясь на том, что при достаточном охлаждении, после того как пары, покидающие колонну, освобождены от большей части водяного пара, углекислота и отчасти сернистый аммоний выделяются в холодильниках в виде твердого осадка. Выделение из смеси газов углекислоты и сернистого аммония в твердом состоянии предлагается производить, в особо для этой цели устроенных, конденсаторах, достигая таким путем освобождения аммиачного газа от этих нежелательных примесей. И ранее было известно, что при сильном охлаждении газов, получаемых при дестилляции аммиачной воды, в холодильниках появляются твердые осадки, которые забивают трубы и вызывают расстройство в работе всей аппаратуры. Во избежание этого не допускают сильного охлаждения в дефлегматорах и применяют паровые рубашки на трубах, ведущих аммиачный газ к абсорберам. Предлагаемое изобретение пользуется этим свойством выпадения углекислого аммония из газовой фазы в твердом состоянии для целей очистки газа. Обыкновенно холодильники не приспособлены для удаления твердых осадков, накопление которых быстро сокращает интенсивность охлаждения, поэтому авторы предлагают специальный аппарат для осаждения из газовой фазы смеси углекислого и сернистого аммония в твердом состоянии, снабдив его приспособлениями для автоматической разгрузки поверхностей охлаждения от накопляющихся осадков твердой соли.

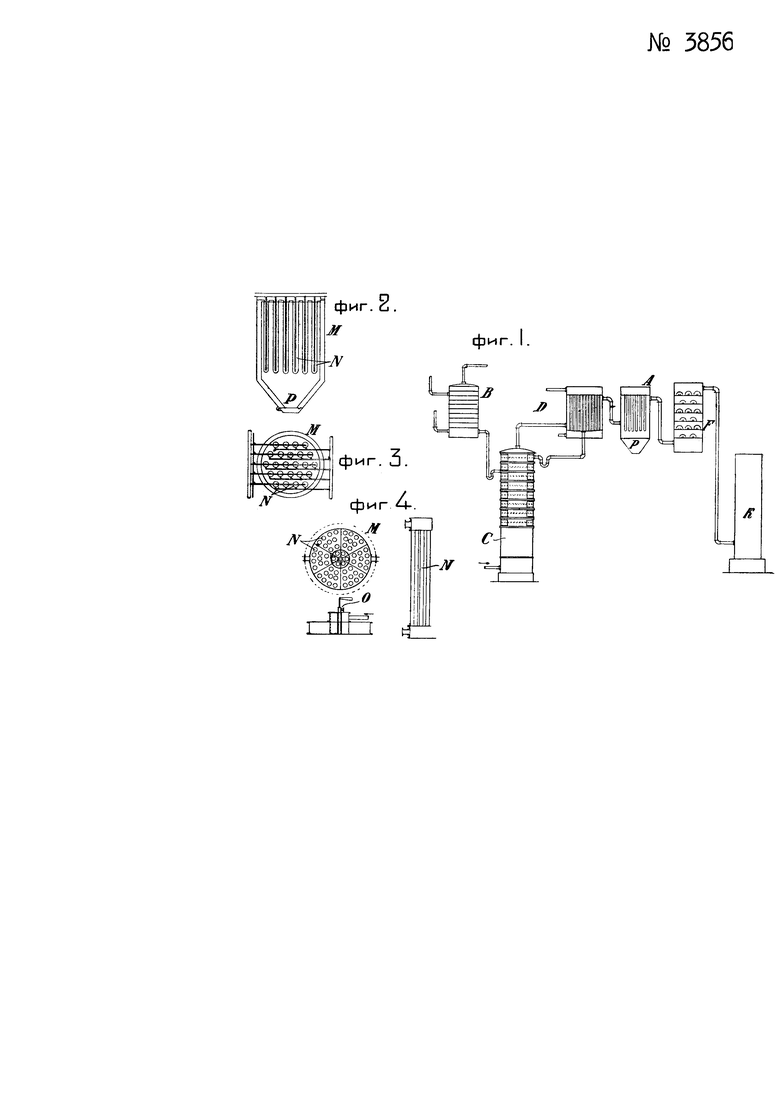

На чертеже фиг. 1 изображает схему расположения аппаратов, фиг. 2 - вертикальный разрез предлагаемого аппарата, фиг. 3 - то же, горизонтальный разрез, и фиг. 4 - схему видоизмененного аппарата.

Аппарат для выделения из газов смеси углекислоты и сероводорода представляет собою сильный холодильник, устроенный с таким расчетом, чтобы обеспечить постоянное осаждение на охлаждающих поверхностях твердых аммонийных солей. Так как твердые осадки не могут удаляться непрерывно, подобно жидким конденсатам, то детали устройства этого аппарата разработаны с таким расчетом, чтобы обеспечить удаление накопляющихся твердых примесей, по возможности не прерывая процесса очистки газов.

Аппарат представляет металлический резервуар М (фиг. 2 и 3), внутри которого расположены полые, плоские коробки или вертикальные трубы охлаждаемые изнутри током воды. Коробки или трубы расположены в верхней части резервуара,, а под ними имеется обширное свободное пространство Р, куда периодически сбрасываются накопившиеся отложения твердых солей. Так как наружный стенки хорошо изолированы, то углеаммиачная соль и сернистый аммоний осаждаются, главным образом, на охлаждаемых поверхностях полых тел, подвешенных в резервуаре М. В каждое из полых тел проведена трубка для впуска водяного пара. Периодически производится нагревание одной из коробок в то время, как остальные продолжают охлаждаться холодной водой. В результате нагрева стенок слой отложенной соли на плоской или цилиндрической поверхности, потерявший связь с металлом, вследствие испарения внутреннего слоя, обрушивается. Как только обнажились металлические поверхности, внутрь полого тела снова впускают холодную воду, чтобы на поверхности мог нарастать новый слой отложений. Ток пара переключается при этом на соседний элемент, вызывая следующее обваливание слоя. При постоянной работе аппарата в нем всегда имеется несколько элементов с тонким слоем осадков и несколько элементов готовых к разгрузке со слоем углеаммиачной соли, достигшим предельной толщины.

Для более постоянного режима освобождения газовой смеси от углеаммиачной соли рационально устраивать большое количество охлаждаемых поверхностей, соединенных сериями так, чтобы охлаждение и нагревание чередовались бы возможно реже. Хотя при нагревании отдельных полых элементов происходит улетучивание некоторого' количества диссоциированной углеаммиачной соли, однако, благодаря присутствию еще других охлаждаемых поверхностей, пары эти конденсируются внутри аппарата, и из последнего выходит аммиак, не содержащий углекислоты.

Нижняя часть холодильника (фиг. 2) снабжена люком Р для периодического удаления сброшенных твердых осадков. Эти. осадки могут быть использованы, как сырье, для получения чистого углекислого аммония или для других целей. Но эти же осадки можно снова переработать на аммиак в той же колонне, если не хотят использовать твердую соль иначе. Так как возвращение твердой соли в колонну вместе со всей углекислотой и сероводородом не рационально, то предварительно необходимо удалить возможно, большую часть этих примесей в газообразном состоянии, что легко достигается промыванием газообразных продуктов распада твердой соли теплой водой. Этим приемом улавливается из газовой смеси почти весь аммиак и уводятся непоглощенные углекислота и сероводород. Для практического, выполнения этой задачи к регенерации аммиака, затраченного- на связывание углекислоты и сероводорода, присоединяют к предлагаемому холодильнику нижнее испарительное отделение. Периодически сваливающиеся в него твердые осадки медленно подвергаются нагреву выше температуры диссоциации, и полученная газовая смесь направляется в промыватель с теплой водой или же прямо в диссоциатор колонного аппарата. В том и другом случае получается водный раствор аммиака с некоторыми примесями кислот, а с другой стороны - струя газов, не содержащих аммиака. Таким образом, регенерируется весь аммиак и при этом избегаются отбросы, уменьшающие выход газообразного аммиака из сырой или концентрированной аммиачной воды.

Вместо одного аппарата для выделения сразу углекислоты и сероводорода можно установить последовательно несколько. Тогда первые из них будут давать преимущественно чистый углекислый аммоний, а последние - смесь солей, богатую сернистым аммонием. Для настоящего фракционированного осаждения, как показал опыт, нужно применять весьма сильное охлаждение.

На фиг. 1 изображена схема устройства для получения аммиачного газа, содержащего в качестве примеси только водяные пары, прочие примеси, выделяются в предлагаемом холодильнике и в промывной колонне, питаемой крепким нашатырным спиртом; при этом В - диссоциатор, С - аммиачная колонна, D - дефлегматор, А - предлагаемый аппарат, F-поглотитель сероводородных и K - абсорбер для аммиака.

Выше было описано устройство для непрерывной работы аппарата, который постоянно остается включенным в цепь движения газа. В некоторых случаях желательно устанавливать парные аппараты с переключением газового потока, то на один, то на другой. После того, как первый аппарат покроется толстым слоем осадков, газ пускают на второй, а первый превращают в медленно работающий испаритель, откуда выходит струя диссоциированного углекислого и сернистого аммония, направляемых в промыватель. При такой комбинации двух аппаратов нет нужды делать приспособления Для обрушивания нарастающих слоев, ибо осадки продолжительным нагревом могут быть испарены целиком, пользуясь для нагревания теми же трубками. При этом безразлично, будет ли происходить отложение солей внутри трубок или снаружи, и будут ли трубки вертикальными или горизонтальными. Парное расположение в особенности удобно при высоком содержании примесей в газе.

На фиг. 3 представлена схема аппарата, в котором охлаждающая жидкость циркулирует в междутрубном пространстве, тогда как аммиачный газ проходит внутри трубок N и отлагает осадки на внутренней поверхности последних. Распределение охлаждающей и греющей воды или пара выполняется при помощи крана 0, через который холодная вода подается сразу в пять секторов междутрубного Пространства, тогда как шестой сектор снабжается горячей водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Видоизменение способа получения аммиачного газа высокой концентрации из аммиачной воды, охарактеризованного в патенте № 3856 | 1927 |

|

SU20648A1 |

| Способ и устройство для получения углекислого аммония | 1926 |

|

SU7901A1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2017 |

|

RU2662154C1 |

| Ректификационная колонна для разделения парогазовой смеси водяного пара, аммиака и сероводорода | 2019 |

|

RU2732023C1 |

| СПОСОБ ОЧИСТКИ СЕРНИСТО-АММОНИЙНЫХ СТОЧНЫХ ВОД | 2015 |

|

RU2602096C1 |

| Способ очистки аммиаксодержащего газа и получения безводного жидкого аммиака | 2020 |

|

RU2756955C1 |

| Способ производства мочевины | 1926 |

|

SU8364A1 |

| Аппарат для производства углекислого аммония | 1925 |

|

SU6308A1 |

| Способ регенерации отработанной аммиачной воды и извлечения меркаптанов | 2020 |

|

RU2754848C1 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

1. Способ получения аммиачного газа высокой концентрации непосредственно из сырой аммиачной воды, отличающийся тем, что пары аммиака, воды и летучих примесей, выделяющихся при нагревании сырой аммиачной воды в колонном аппарате, после пропуска через дефлегматор, подвергают дальнейшему охлаждению ниже температуры диссоциации углекислого и сернистого аммония, в целях выделения углекислоты и сероводорода в форме твердых отложений углекислого и сернистого аммония, каковые отложения периодически удаляют из конденсаторов и после испарения их, полученные газы обрабатывают водой, в целях улавливания из образовавшейся газовой смеси преимущественно аммиака, который возвращают в колонный аппарат, тогда как углекислоту и сероводород удаляют в газообразном состоянии.

2. Устройство для осуществления способа согласно п. 1. отличающееся применением вслед за дефлегматором холодильника с коробчатыми или трубчатыми полыми телами, снабженного подводом не только охлаждающей жидкости, но и пара, в целях периодического освобождения этих поверхностей от нарастающих отложений твердых аммиачных солей, для собирания которых предназначена нижняя, не занятая часть холодильника, снабженная люком для удаления наружу этих осадков и переработки их.

3. Видоизменение устройства согласно п. 2, отличающееся тем, что нижняя часть холодильного аппарата состоит из двух камер с задвижкою между ними, из коих нижняя камера снабжена подогревателями для испарения твердого осадка и трубою для отвода газообразной смеси в; промывной аппарат для поглощения из этой смеси преимущественно аммиака.

4. Видоизменение устройства согласно п.п. 2 и 3, отличающееся тем, что каждый из холодильных элементов снабжен независимым притоком пара или горячей воды в целях нагревания только нескольких элементов, тогда как остальные продолжают охлаждать газ и выделять твердые соли.

5. Видоизменение способа согласно п. 1, отличающееся применением двух или нескольких последовательно установленных конденсаторов для фракционированного осаждения сначала углекислого, а потом сернистого аммония.

Авторы

Даты

1927-10-31—Публикация

1925-06-10—Подача