При изготовлении сублимированного углекислого аммония л твердых кусках из газообразных аммиака, углекислоты и водяных наров химический состав , осажда10П1Ийся на охлаждаемых иоверхностях реакционных камер, не остается одинаковым ири изменении кощентрации аммиака и углекислоты в газовой фазе. Повышая содержание ам 1иака, полу чают осадки, содержащие больший нродент карбаминово-аммиачной соли и, следовательно, более богатые аммиаком, тогда как ири избытке в газовой фазе углекислоты, осадки иолучаются с меньшим нроцентным содерлсанием аммиака. Практика иоказала. что содержание аммиака в твердых отложениях т. н. углекислого аммония в реакционных камерах может изменяться в широких нределах от 22/„ до 4.4°/..

Для различных ирактических иримеиенпй угле-аммиачной соли необходимо обесиечить определенную величину процентного содержания аммиака. В таких случаях является необходимым виускать в камеру либо избыток углекислоты, либо избыток аммиака иротив необходимых для об()азования твердой соли. Избыточные газы, остаюш,иеся свободными после выделения твердой соли в реакционных камерах, вынускаютсл наружу. Если этим избыточным газом является аммиак, то ои улавливается ноглощением водой или серной кислотой; избыточная углекислота обычно вовсе не утилизируется.

Предлагаемый способ фабрикации сублимированного углекислого аммония в атмосфере постоянногоизбыткареагирующих газов состоит в том, что онределенного состава газовая смесь ненрерывио вводится в реакционную камеру, а неиспользованные избыточные газы из этой камеры засасываются обратно к впускному отверстию для газовой смеси и вновь накачиваются в ту же реакционную камеру. К этому нотоку избыточного газа, н прерывно циркулирующего через реакционную камеру, добавляется новое количество аммиака, углекислоты и водяных наров в таком процентном отношении, которое точно соответствует составу твердой соли, образующейся на стенках и на охлаждаемых поверхностях реакционной камеры. Этим ириемом создается круговой ток избыточиых газов и обеспечивается осаждение углекислой соли любого заранее назначенного состава без больших нотерь исходных газов. Круговой процесс фабрикации углекислого аммония создает ряд, новых технических эффектов. Вопервых-уменьшается расход газов на это производство, так как не только устраняется выпускание в атмосферу избыточных газов (идн связывание аммиака в виде менее денных водных растворов или солей), но и улавлаБиются мелЕие кристаллы, уже образовавшиеся в газовом нотоке, но не успевшие осесть на стенках. Вовторых, ускоряется процесс фабрикации углекислого аммония, так как передача теплоты, освоболгдающейся нрн образовании углекислого аммония, происходит быстрее, вследствие ускоренного продвижения газового потока через реакционный аппарат. Б третьих- круговой способ исключает необходимость задерживать газовую смесь в реакционной камере вплоть до окончательного исчерпывания одного из ингредиентов этой смеси; так как газовая смесь не выпускается на воздух носле выхода из камеры, а снова засасывается в ту же камеру с добавкой исчернанного ингредиента, то может быть исключен тот период еакции, когда последняя протекает весьма медленно, вследствие слабой концентрации одного из реагентов; без ущерба для дела молшо поддерживать иитенсивный процесс соединения газов.

Благодаря применению этого процесса ироизводительность аппаратов нри том же самом может значительно увеличиться, а расход газов на выработку 1 кг соли заметно сократиться. Кроме того, при иредлагаемом способе .возможно получать аммиачную соль любого состава в пределах между карбаминовокислым аммонием и двз углекислым аммонием, работая с одинаковой легкостью как в избытке аммиака, так и в избытке углекислоты.

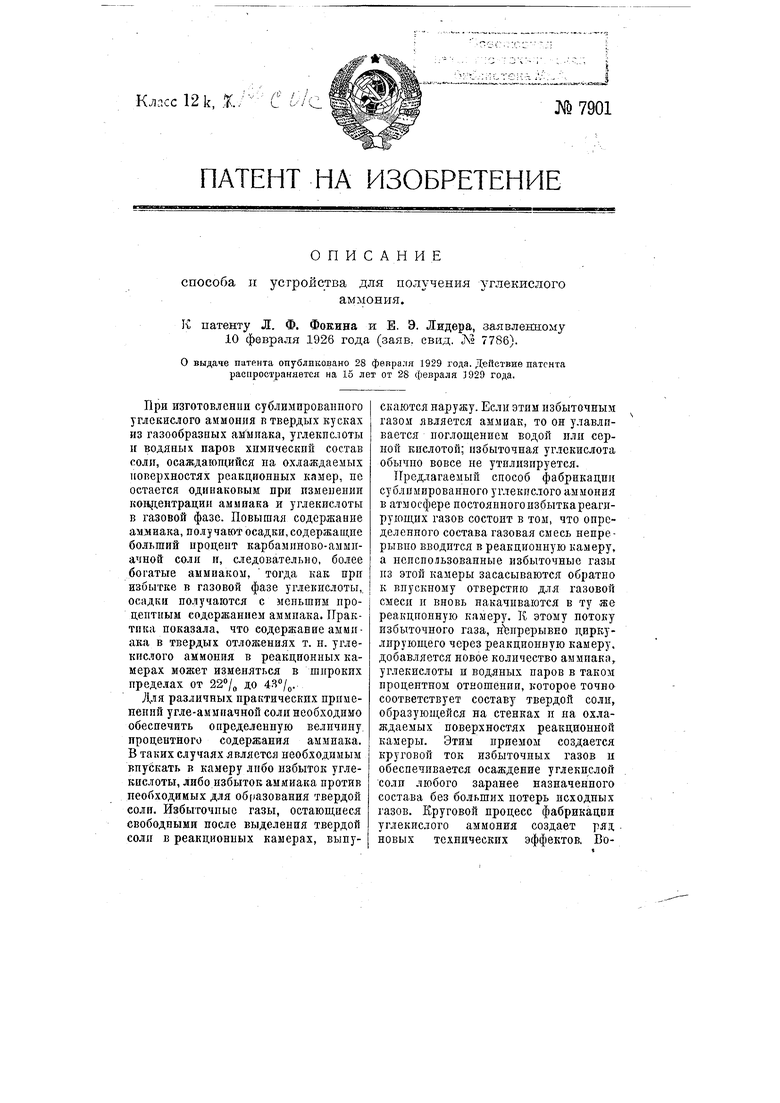

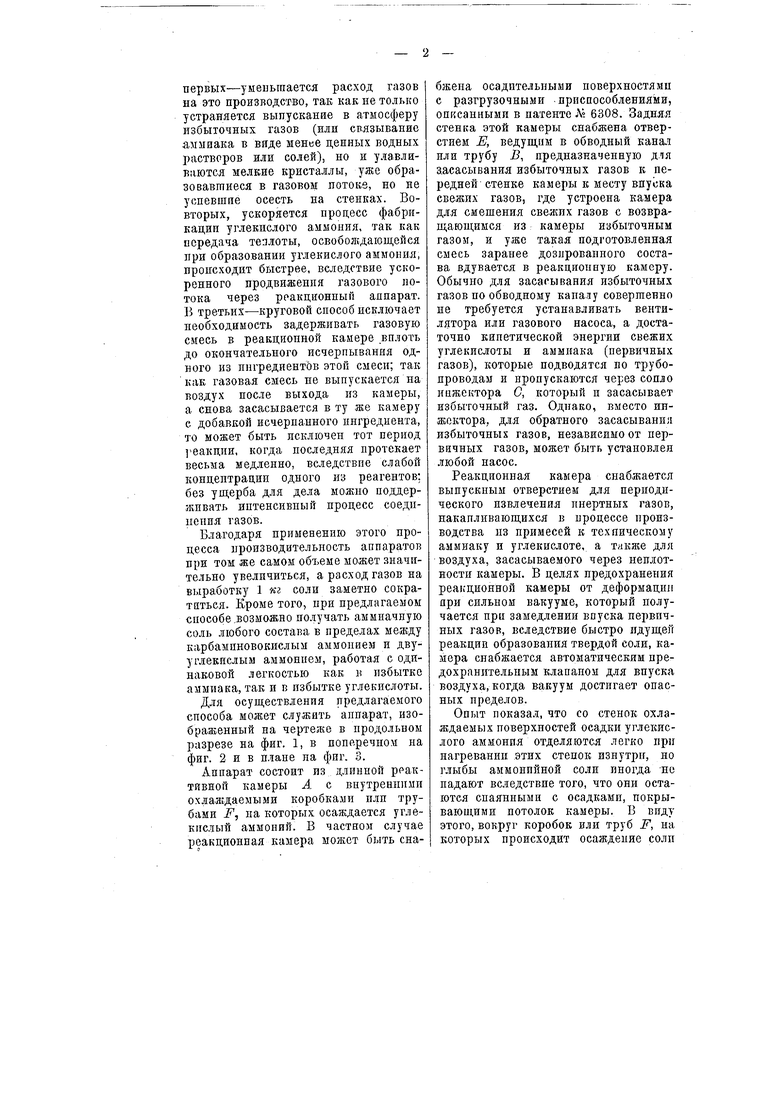

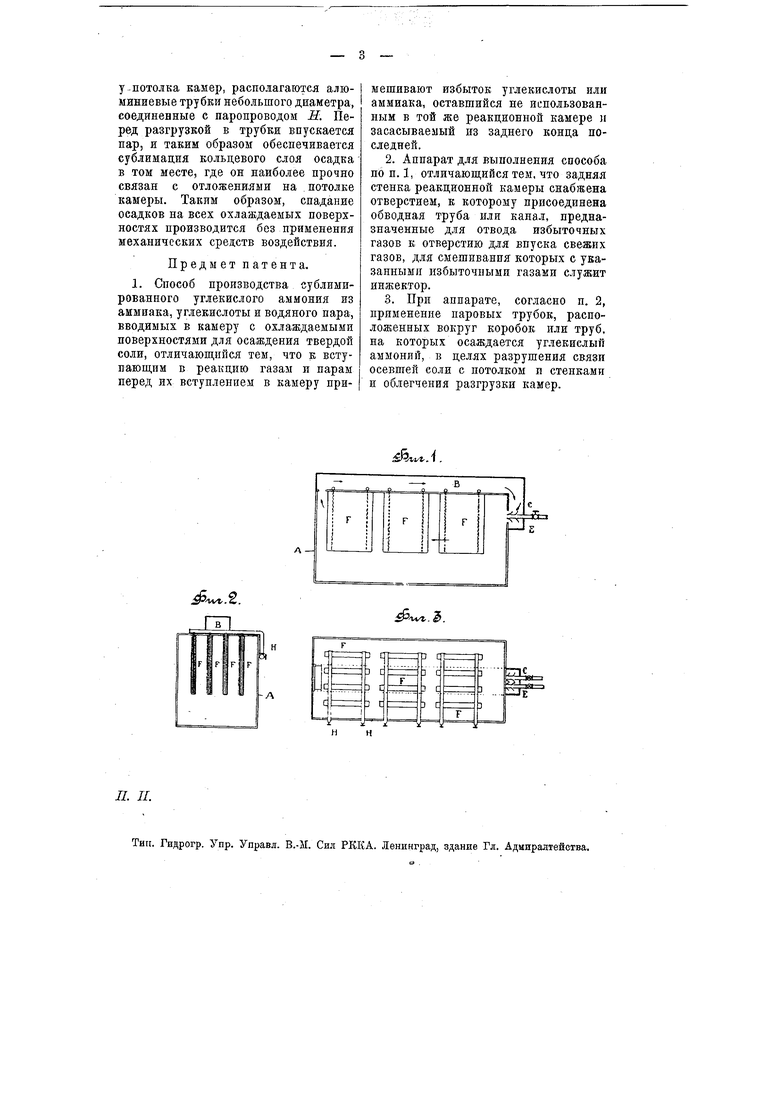

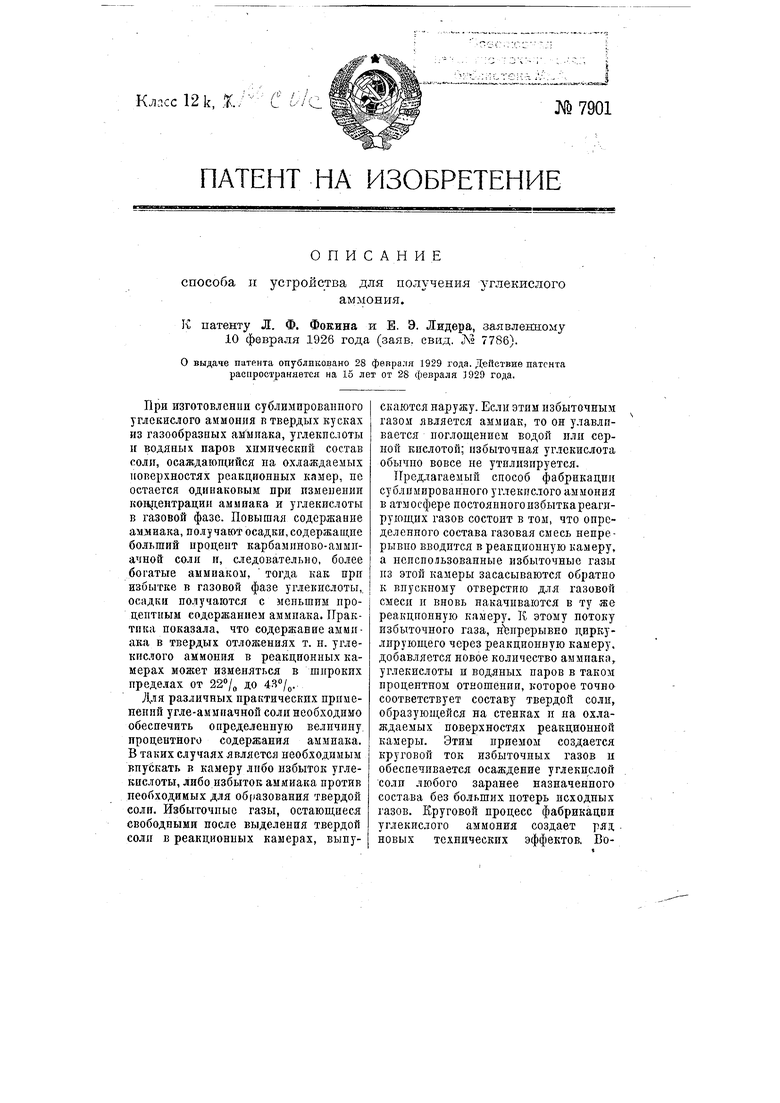

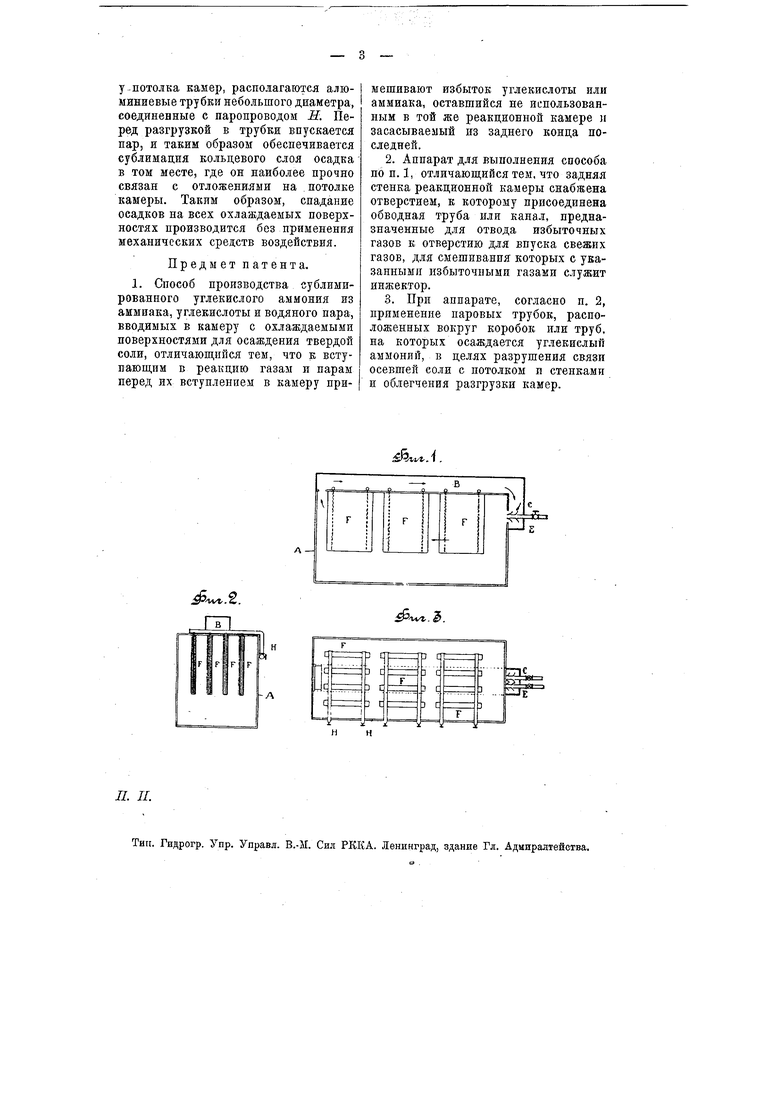

Для осуществления предлагаемого способа может служить аппарат, изображенный на чертеже в продольном разрезе на фиг. 1, в поперечном на фиг. 2 и в плане па фиг. 3.

Аппарат состоит из длинной реактивной камеры А с внутренними охлаждаемыми коробками или трубами F на которых осаждается углекислый аммоний. В частном случае реакционная камера может быть снабжена осадительными поверхностями с разгрузочными приспособлениями, описанными в патенте Л 6308. Задняя стенка этой камеры снабжена отверстием Е, ведущим в обводный кана.1 или трубу Б, иредназначенную для ааеасывания избыточных газов к передней стенке камеры к месту впуска свежих газов, где устроена камера для смешения свежих газов с возвращающимся из камеры избыточным газом, и уже такая нодготовленная смесь заранее дозпрованпого состава вдувается в реакционную камеру. Обычно для засасывания избыточных газов по обводному каналу совершенно не требуется устанавливать вентилятора или газового насоса, а достаточно кинетической энергии свежих углекислоты и аммиака (иервичных газов), которые подводятся но трубопроводам и пропускаются через сопло пижектора С, который п засасывает избыточный газ. Однако, вместо инжектора, для обратного засасывани избыточных газов, независимо от первичных газов, может быть установлен любой насос.

Реакциоиная камера снабжается выпускным отверстием для периодического извлечения инертных газов, накапливающихся в процессе производства из примесей к техническому аммиаку и углекислоте, а тлкясе для воздуха, засасываемого через неплотности камеры. В целях нредохранения реакционной камеры от деформации при сильном вакууме, который получается при замедлении впуска иервичных газов, вследствие быстро идущей реакции образования твердой соли, камера снабжается автоматическим предохранительным клапаном для впуска воздуха,когда вакуум достигает опасных нределов.

Опыт показал, что со стенок охлаждаемых поверхностей осадки углекислого аммония отделяются легко при нагревании этих стенок изнутри, но глыбы аммонийной соли иногда -не падают вследствие того, что они остаются спаянными с осадками, нокрываюпщми потолок камеры. В виду этого, вокруг коробок или труб F, на которых происходит осаждение соли

у-потолка камер, располагаются алюминиевые трубки небольшого диаметра, соедипенные с паропроводом И. Перед разгрузкой в трубки впускается пар, и таким образом обеспечивается сублимация кольцевого слоя осадка в том месте, где он наиболее прочно связан с отложениями на потолке камеры. Таким образом, спадание осадков на всех охлаждаемых поверхностях производится без применения механических средств воздействия.

Предмет патента.

1. Способ ироизводства сублимированного углекислого аммония из аммиака, углекислоты и водяного пара, вводимых в камеру с охлаждаемыми поверхностями для осаждения твердой соли, отличающийся тем, что к вступающим в реакцию газам и нарам перед их вступлением в камеру нримешивают избыток углекислоты или аммиака, оставшийся не исиользованным в той же реакционной камере и засасываемый из заднего конца последней.

2.Аппарат для выполнения способа иби. 1, отличающийся тем, что задняя стенка реакционной камеры снабжена отверстием, к которому присоединена обводная труба или канал, предназначенные для отвода избыточных газов к отверстию для впуска свежих газов, для смешивания которых с указанными избыточными газами служит инжектор.

3.При аппарате, согласно п. 2, применение паровых трубок, расположенных вокруг коробок или труб, на которых осаждается углекислый аммоний, в целях разрушепия связи осевшей соли с потолком и стенками и облегчения разгрузки камер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для производства углекислого аммония | 1925 |

|

SU6308A1 |

| Видоизменение способа получения аммиачного газа высокой концентрации из аммиачной воды, охарактеризованного в патенте № 3856 | 1927 |

|

SU20648A1 |

| Способ получения азотнокислого аммония | 1927 |

|

SU14547A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АММИАЧНОГО ГАЗА ВЫСОКОЙ КОНЦЕНТРАЦИИ НЕПОСРЕДСТВЕННО ИЗ СЫРОЙ АММИАЧНОЙ ВОДЫ | 1925 |

|

SU3856A1 |

| Способ получения динитрофенола | 1926 |

|

SU11045A1 |

| Способ получения ароматических нитросоединений | 1926 |

|

SU9174A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ НИТРОСОЕДИНЕНИЙ | 1927 |

|

SU13154A1 |

| Способ получения чистых аммиачных квасцов | 1930 |

|

SU21903A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО МАЛАХИТА | 2005 |

|

RU2308554C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1969 |

|

SU251571A1 |

tVt-.S.

I В I

ИГ lapirf р

н н

.i.

H/l..

Авторы

Даты

1929-02-28—Публикация

1926-02-10—Подача