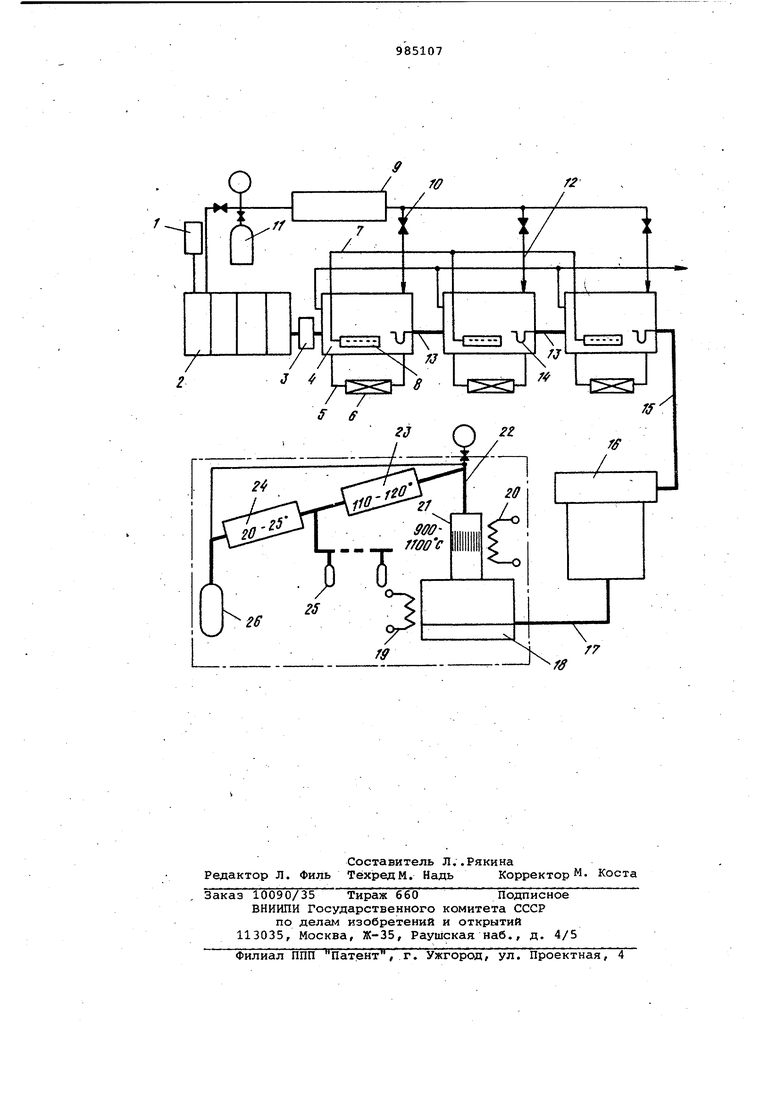

держивают:в первой зоне 110-120С, во второй 20-25С. Установка получения ртути высокой чистоты, содержащая устройство элект ролитического рафинирования со сборником ртути, ректификатор и устройство для промывки водой, дополнитель но снабжена по меньшей мере двумя устройствами для промывки ртути в тридистиллате воды, расположенными перед ректификатором и снабженными/ системой подачи в нижнюю зону устройств аргона, сборником ртути и испарителем с двумя последовательно расположенными зонами обогрева. Вторая зона обогрева испарителя выполнена из вертикально распололсенных трубок, при этом горизонтальное сечение этой зоны имеет сотовую структуру, и соотношение сечений вто рой зоны испарителя к первой -составляет 1:90-150. Указанное соотношение установлено экспериментально и обеспечивает требуемый перегрев паров ртути при заданной температуре испарения. При со отношении площадей менее 90 пары перегреваются недостаточно и в конечно продукте появляются следы окислов, а при соотношении более 150 из-за по вышения давления и скорости паров он захватывают интерметаллиды и содержа ние металлических примесей растет. На чертеже представлена принципиальная компоновочная схема установ ки для получения ртути высокой чистоты. Установка включает расходную емкость 1, устройство 2 электролитичес кого рафинирования, например, в виде емкости с биполярным электродом, гид равлически связанной со сборником 3 ртути. Каждая из емкостей электролизера заполнена своим реагентом. После сборника ртути последовательно установлено не менее двух промывоч- . ных емкостей 4, заполненных тридистиллатом, каждая из которых снабжена средствами перемешивания ртути в виде байпасного контура 5 с электромаг нитным насосом 6 и системой подачи в нижнюю зону емкостей очищенного от следов кислорода аргона, выполнен ной в виде трубопровода 7 с перфорированной насадкой 8, теплообменника 9, згторных вентилей 10 и емкости 11 с аргоном. При помощи трубопроводов 12 аргон подается и в верхние зоны емкостей. Промывочные емкости собой соединены при помощи трубопроводов 13, снабженных гидрозатворами 14, предотвращающими попадание тридистиллата из емкости в емкость. Посредством трубопровода 15 промьшочная емко.сть соединена со сборником 16 ртути и далее трубопроводом 17 - с испарителем 18, представляющим собой двухсекционный кварцевый цилиндр с нагревателями 19 и 20, которые обеспечивают разогг рев нижней широкой части испарителя до . (нагреватель 19, а верхней части - до 1100°С. Часть испарителя в верхнем участке выполнена в виде кварцевого хонейкомба 21, представляющего собой набор из продольных трубок, отношение сечений второй зоны к первой составляет 1:90-150. Верхняя зона испарителя-соединена посредством трубопровода 22с ректификатором с двумя температурными зонами, в первой зоне 23поддерживается температура 110120 С, во второй зоне 24 - температура 2 О-2 5° С. От каждой из зон имеются отводы для очищенной ртути в ампулы 25 и сборник 26. Способ осуществляется следующим, образом. Ртуть, подлежащую очистке, загружают в расходную емкость 1 перед устройством 2 электролитического рафинирования. Очищаемая ртуть должа соответствовать по примесям ртути РОД по ГОСГ 4658-73. В устройстве электролитического рафинирования происходит многократное растворение и переосаждение ртути в растворах ртутных солей галогено-водоррдных кислот. Состав электролитов, их концентрацию и режим электролиза подбирают так, чтобы добиться максимальной очистки . от металлических примесей (суммарное содержание металлических примесей после электролиза составляет не более 10 %). После электролитического рафинирования ртуть поступает в емкость 3, откуда подается в промывочные емкости 4, где производится многократная отмывка ртути от следов электролита .в обескислороженном тридистиллате. Удаление следов кислорода из трижды дистиллированной в кварцевой аппаратуре воды.проводят следунвдим образом: через тридистиллат, находявдийся в промавочных емкостях 4, продувают аргон, который проходит предварителЬ но через слой порошка титана или спла- ва цирконияс алюминием, нагретого в теплообменнике 9 до ЗОО-ЭСО С. Продувку проводят периодически после промывки 300 кг ртути, при этом в течение часа через 60 л продувают л аргона. Промытую ртуть подают в сборник 16, откуда они попадает в нижнюю часть испарителя 18 с нагревателями 19 и 20, которые обеспечивают разогрев нижней широкой части испарителя до , а верхней части - до . Ртуть, заполняющая нижнкяо часть примерно на 2/3 ее высоты, нагревается до 170-19оС и пары, попадая в верхнюю часть, перегреваются до 900-1100°С. Перегретые пара попадают в ректификатор, где конденси руются при 110-120 С и 20-25 С. Кон денсат, полученный при высокой температуре, поступает в кварцевые ампулы 25, а конденсат, полученный при 20-25 С, поступает в съемный сборник 26, откуда он подается на повторную переработку. Кварцевые ам пулы со ртутью отпаиваются. Качество ртути в ампулах проверяется двумя способами: визуальный контроль п верхности i оценивается наличие пленок, блеск, величина мениска и присутствие механических включений/, выборочный спектральный анализ ртути для определения металлических пр месей. Указанные выше пределы температу установлены экспериментально с учет оставшегося минимального количества примесей после обработки ртути что обусловлено результатами испытаний, приведенными в таблице. . Пример. в емкость 1 перед устройством 2 электролитического ра финирования загружают 5 кг ртути. Ток электролиза 500 А. Используют электролиты в четырехсекционном эле ролизе с содержанием ионов двухвале ной ртути, г/л: Iсекция Иодидный (кислый; 100-150 IIсекция« Аммонийно-бромидноИОДИДНЫЙ 100-150 IIIсекция Аммонийно-бромидный 50-60 ТУ секция Аммонийно-бромидный 100-150 После электролиза ртуть поступает в сборник 3 и далее в промывочную емкость 4, заполненные обескислороженной трижды дистиллированной водой. Периодически через воду пропускают очищенный от кислорода аргон. Состав примесей в ртути (до промывки после электролиза,%; Ag З-10-f .Си Fe 1,8-10 МП 2-10 Ртуть после промывки поступает в сборник 16 ртути, откуда подается в испаритель 18, где поддерживается температура в нижней зоне 180°С, затем пар в верхней зоне перегревается до и поступает на ректификатор, где конденсируется при ИО°С, остаток, содержащий кислород, интерметаллиды и т.д., конденсируется при (температура oxл.вoды. Состав ртути после очистки в трйдистиллате:; Ag10Си. 10-7 Fe0,7 10- МП10 Au,Bi,Cd,Zn,Ti,Ca, N1Не обнаружены При исключении операции прсмывки в тридистиллате в конечном продукте. обнаружены следам брома и иода, а на поверхности после отпайки ампул появляются пленки, содержащие закись ртути и интерметаллиды. Таким образом, предлагаемый способ и устройство получения ртути высокой чистоты, включающие операцию промывки, обеспечивает повышение степени очистки ртути, при этом пленка не появляется вообще.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки магния от примесей | 2017 |

|

RU2669671C1 |

| Установка для электрохимической очистки ртути | 1979 |

|

SU910855A1 |

| УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРАХ (ВАРИАНТЫ) | 2023 |

|

RU2809349C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ ОТ МЕТАЛЛИЧЕСКИХ ПРИМЕСЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2840274C1 |

| Способ электролитического получения кремния из расплавленных солей | 2021 |

|

RU2760027C1 |

| Электролизер для рафинирования и разделения металлов | 1981 |

|

SU947227A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 2006 |

|

RU2310000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ, СПОСОБ ОТДЕЛЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ ОТ КИСЛОРОДА И ВЫСОКОЛЕТУЧИХ ФТОРИДОВ ПРИМЕСЕЙ, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА КРЕМНИЯ | 2003 |

|

RU2324648C2 |

| Установка для рафинирования ртути им.п.ф.федорова | 1991 |

|

SU1836467A3 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2019 |

|

RU2731948C1 |

1000

120 120 1000

120

1000 120 1000

120

1000 120 850

1 п-Ь

2-10

г6

10 0,7-10-

0,6-10-

Существенно 0,5-10 снижается производительность дистиллятора

0,8-10-

900

120

20 20 1000 120

ipoo

105

20

If

110

20 120

20 20 125 Формула изобретения 1.Способ получения ртути высокой чистоты, включающий электролитическое рафинирование ее с последующей очисткой в ректификаторе, о т л ичающийся тем, что, с целью повышения степени очистки ртути, ртуть после электролитического рафинирования промывают в тридистиллате воды при периодическом барботировании его очищенным от кислорода аргоном с последующим двухстадийным нагр вом ртути до 170-190 С и 900-11.00°С с одновременным вакуумированием, при этом в ректификаторе температуру поддерживают: в первой зоне - 100120°С, во второй 20-25 С. 2.Установка получения ртути высокой чистоты, содержащая устройство электролитического рафинирования со сбррником ртути, ректификатор и устройство для промывки водой, отли чающаяся тем, что она дополнительно снабжена по меньшей мере

Ha поверхности серый налет

-6

0,8-10

Поднимать выше температуры нет смысла

На поверхности пленки

0,810

Резко увеличивается количество грязной ртути в сборнике двумя устройствами для промывки ртутив тридистиллате воды, расположенными перед ректификатором и снабженными системой подачи в нижнкно зону устройств аргона, сборником ртути и испарителем с двумя последовательно расположенными зонами обогрева. 3. Установка по п.2, отличающаяся тем, что вторая зона обогрева испарителя выполнена из вертикально расположенных трубок, при этом горизонтальное сечение этой зоны имеет сотовую структуру и соотношение сечений -второй зоны испарителя к первой составляет 1:90150. Источники информации, принятые во внимание при экспертизе 1.Розанов Н.Н. Рафинирование ртутей. Труды Гиредмета, М., 1959, т.1, с.779-783. 2.Пугачевич П.П. Работа со ртутью в лабораторных и производственных условиях. М., Химия, 1972, с.25-66. / /г ч; п L f ff ч

гJ

2Z

/гГ

7

Авторы

Даты

1982-12-30—Публикация

1981-06-22—Подача