1

Изобретение относится к области контактной электросварки и может быть использовано в машинах для стыковой сварки.

Известно устройство для автоматического программного управления стыкосварочной машиной, содержащее неподвижную ось, закрепленную на неподвижном зажиме машины, свободно насаженную на нее втулку, связанную с подвижным зажимом посредством зубчатой передачи, и датчики, взаимодействующие с концевыми выключателями.

Однако в таких устройствах изменение настройки датчика исходного положения приводит к сбою остальных параметров, так как меняется путь, проходимый подвижным зажимом от исходного положения до моментов включения осадки и выключения сварочного тока. Это затрудняет настройку устройства, приводит к снижению точности настройки стыковой мащины.

В предлагаемом устройстве отсчет перемещений подвижного зажима в процессе сварки ведется относительно исходного положения последнего, для чего на неподвижной оси установлен диск с указателем, а втулка снабжена охватывающим диск фланцем со щкалой расстояний между зажимами мащины, на котором размещена с возможностью установки ее в заданное положение относительно втулки ступица, несущая кулак программирования процесса оплавления, датчик исходного положения и два поворотных кольца с датчиками включения осадки и выключения сварочного тока, шкалы настройки которых расположены на свободном торце ступицы.

В процессе движения подвижного стыковой машины втулка и ступица вращаются совместно и датчики последовательно

включают свои концевые выключатели, расположенные в корпусе устройства, - при ходе зажима назад выключается концевой выключатель исходного положения, при ходе вперед, т. е. в процессе сварки - выключатели осадки

и сварочного тока. При такой конструкции программирующего устройства изменение настройки датчика исходного положения не приводит к сбою настройки остальных параметров, так как не меняется путь, проходимый

подвижным зажймом от исходного положения до моментов включения осадки и выключения сварочного тока.

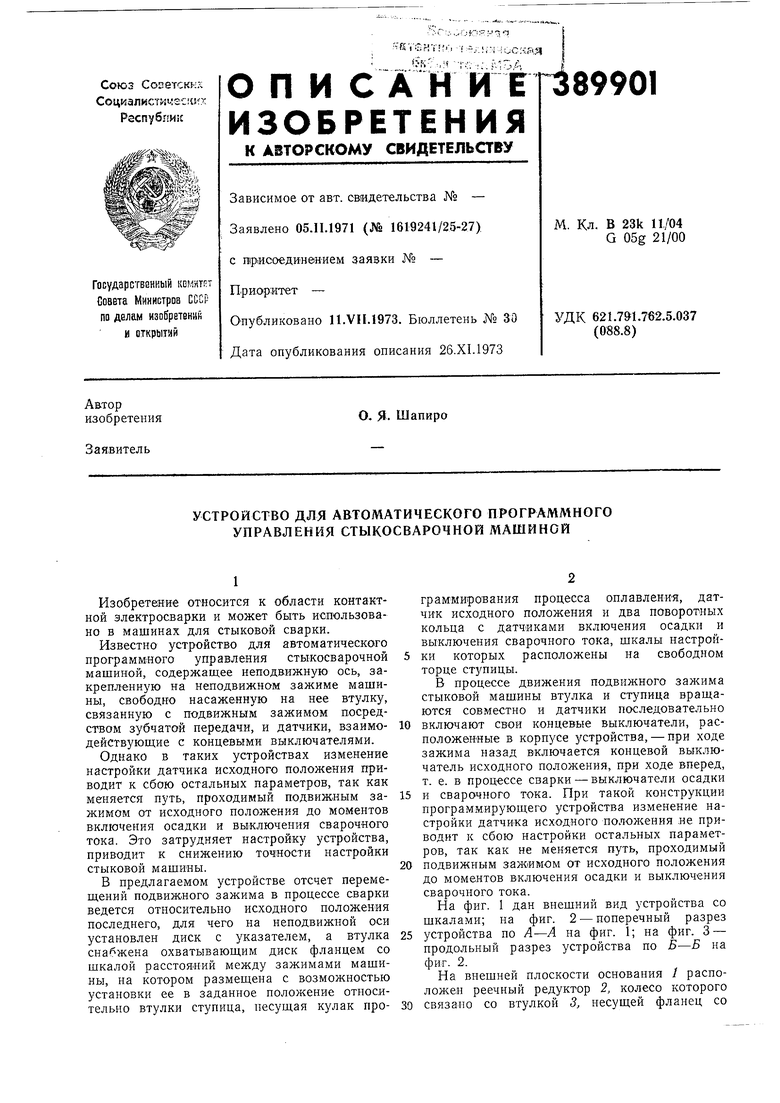

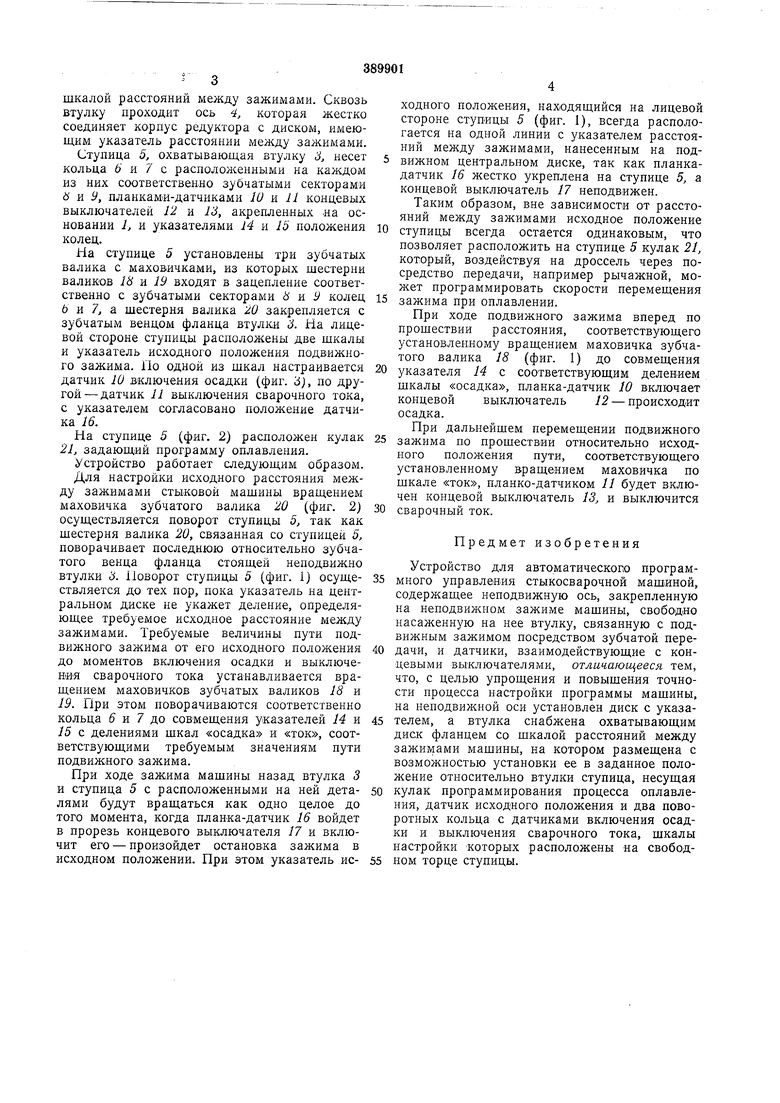

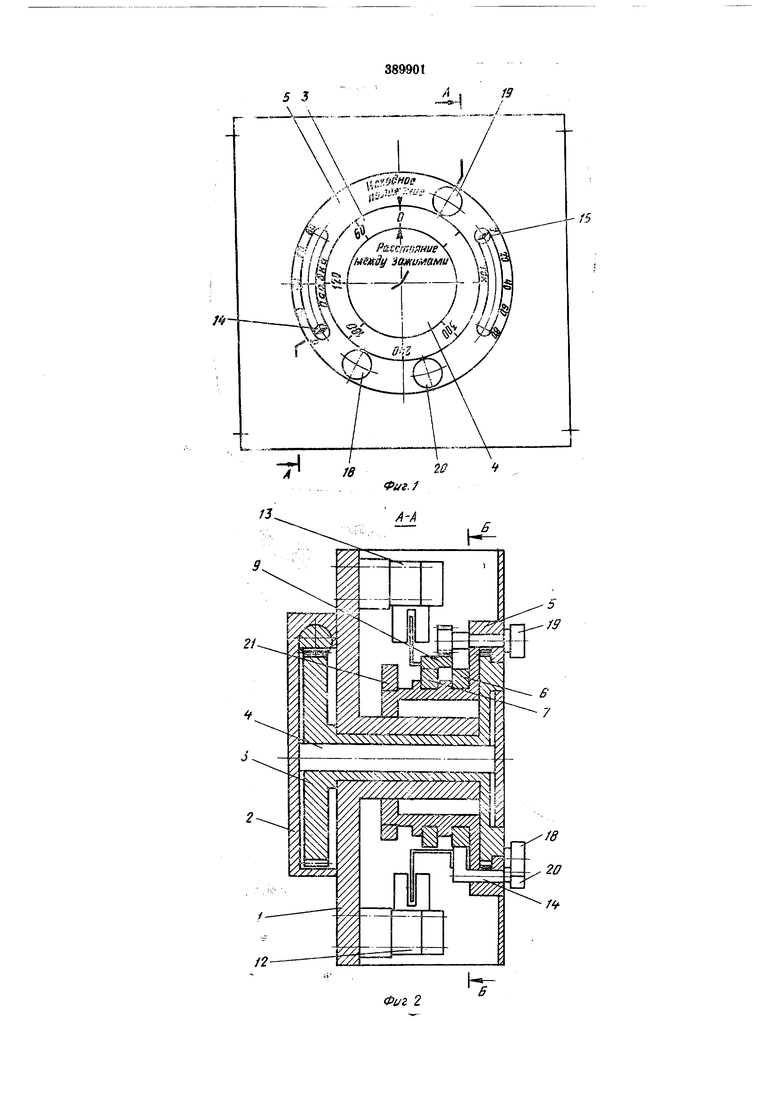

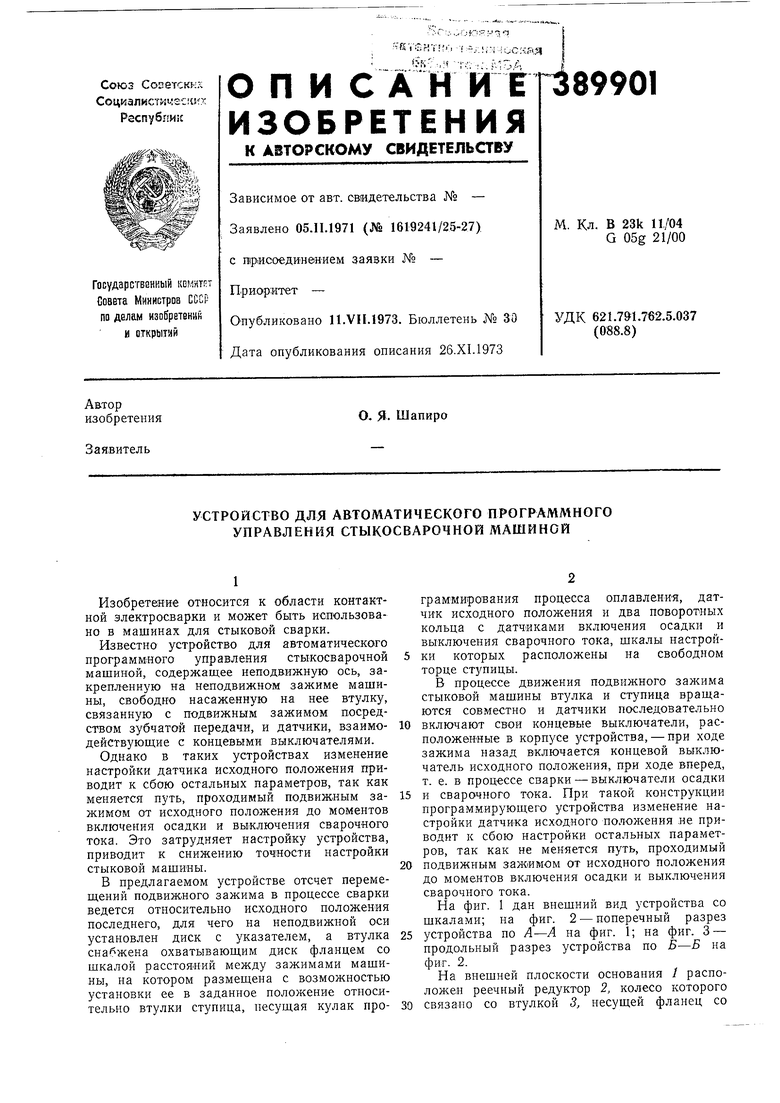

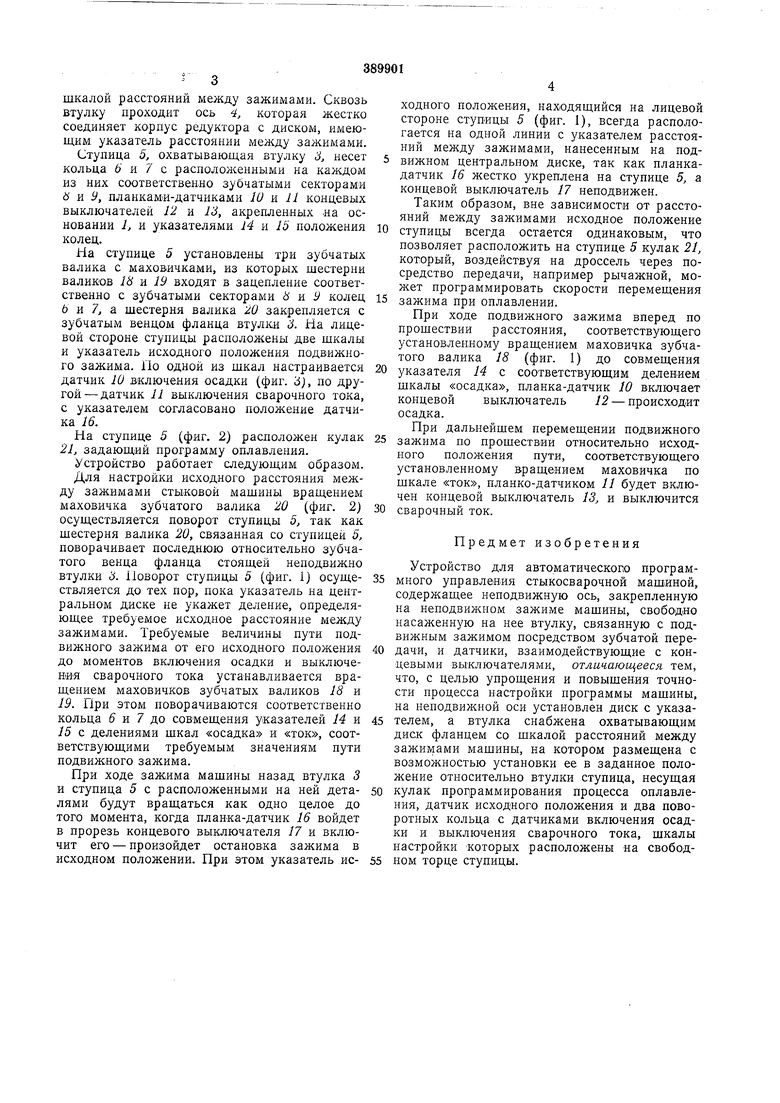

На фиг. 1 дан внещний вид устройства со щкалами; на фиг. 2 - поперечный разрез

устройства по Л-А на фиг. 1; на фиг. 3 - продольный разрез устройства по Б-Б на фиг. 2.

На внешней плоскости основания / расположен реечный редуктор 2, колесо которого

связано со втулкой 3, несущей фланец со

шкалой расстояний между зажимами. Сквозь втулку проходит ось 4, которая жестко соединяет корпус редуктора с диском, имеющим указатель расстоянии между зажимами.

Ступица 5, охватывающая втулку 3, несет кольца 6 и 7 с распололсенными на каждом из них соответственно зубчатыми секторами 6 и 9, планками-датчиками 10 к 11 концевых выключателей 12 и 13, акрепленных на основании 1, и указателями 14 и 15 положения колец.

На ступице 5 установлены три зубчатых валика с маховичками, из которых шестерни валиков 18 и 19 входят в зацепление соответственно с зубчатыми секторами 8 н 9 колец 6 и 7j а шестерня валика W закрепляется с зубчатым венцом фланца втулки И. На лицевой стороне ступицы расположены две щкалы и указатель исходного положения подвижного зажима. Но одной из шкал настраивается датчик 10 включения осадки (фиг. 3), по другой-датчик 11 выключения сварочного тока, с указателем согласовано положение датчика 16.

На ступице 6 (фиг. 2) расположен кулак 21, задающий программу оплавления.

Устройство работает следующим образом.

Для настройки исходного расстояния между зажимами стыковой машины вращением маховичка зубчатого валика 20 (фиг. 2) осуществляется поворот ступицы 5, так как шестерня валика 20, связанная со ступицей 5, поворачивает последнюю относительно зубчатого венца фланца стоящей неподвижно втулки i. Поворот ступицы 5 (фиг. 1) осуществляется до тех пор, пока указатель на центральном диске не укажет деление, определяющее требуемое исходное расстояние между зажимами. Требуемые величины пути подвижного зажима от его исходного положения до моментов включения осадки и выключения сварочного тока устанавливается вращением маховичков зубчатых валиков 18 и 19. При этом поворачиваются соответственно кольца и 7 до совмещения указателей 14 и 15 с делениями шкал «осадка и «ток, соответствующими требуемым значениям пути подвижного зажима.

При ходе зажима машины назад втулка 5 и ступица 5 с расположенными на ней деталями будут вращаться как одно целое до того момента, когда планка-датчик 16 войдет в прорезь концевого выключателя 17 и включит его - произойдет остановка зажима в исходном положении. При этом указатель исходного положения, находящийся на лицевой стороне ступицы 5 (фиг. 1), всегда распологается на одной линии с указателем расстояний между зажимами, нанесенным на подвижном центральном диске, так как планкадатчик 16 жестко укреплена на ступице 5, а концевой выключатель 17 неподвижен.

Таким образом, вне зависимости от расстояний между зажимами исходное положение ступицы всегда остается одинаковым, что позволяет расположить на ступице 5 кулак 21, который, воздействуя на дроссель через посредство передачи, например рычажной, может программировать скорости перемещения зажима при оплавлении.

При ходе подвижного зажима вперед по прошествии расстояния, соответствующего установленному вращением маховичка зубчатого валика 18 (фиг. 1) до совмещения указателя 14 с соответствующим делением шкалы «осадка, планка-датчик 10 включает концевой выключатель 12 - происходит осадка.

При дальнейшем перемещении подвижного зажима по прошествии относительно исходного положения пути, соответствующего установленному вращением маховичка по шкале «ток, планко-датчиком 11 будет включен концевой выключатель 13, и выключится сварочный ток.

Предмет изобретения

Устройство для автоматического программного управления стыкосварочной машиной, содержащее неподвижную ось, закрепленную на неподвижном зажиме машины, свободно насаженную на нее втулку, связанную с подвижным зажимом посредством зубчатой передачи, и датчики, взаимодействующие с концевыми выключателями, отличающееся тем, что, с целью упрощения и повыщения точности процесса настройки программы мащины, на неподвижной оси установлен диск с указателем, а втулка снабжена охватывающим диск фланцем со щкалой расстояний между зажимами машины, на котором размещена с возможностью установки ее в заданное положение относительно втулки ступица, несущая кулак программирования процесса оплавления, датчик исходного положения и два поворотных кольца с датчиками включения осадки и выключения сварочного тока, шкалы настройки которых расположены на свободном торце ступицы.

5 5

/2

-15

Фиг 2

-//

--/5

-fS

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПЫТАНИЯ НИТИ НА МНОГОКРАТНОЕ РАСТЯЖЕНИЕII г:::. | 1967 |

|

SU191199A1 |

| Установка для правки металлоконструкций | 1978 |

|

SU747567A1 |

| Устройство размерной настройки деревообрабатывающего станка | 1980 |

|

SU935275A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| Машина для контактной стыковой электросварки сопротивлением | 1973 |

|

SU475232A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ | 1992 |

|

RU2068756C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

| Станок для сварки биметаллических заготовок | 1939 |

|

SU57427A1 |

| УСТРОЙСТВО СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ СОПРОТИВЛЕНИЕМ | 2010 |

|

RU2434723C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

Авторы

Даты

1973-01-01—Публикация