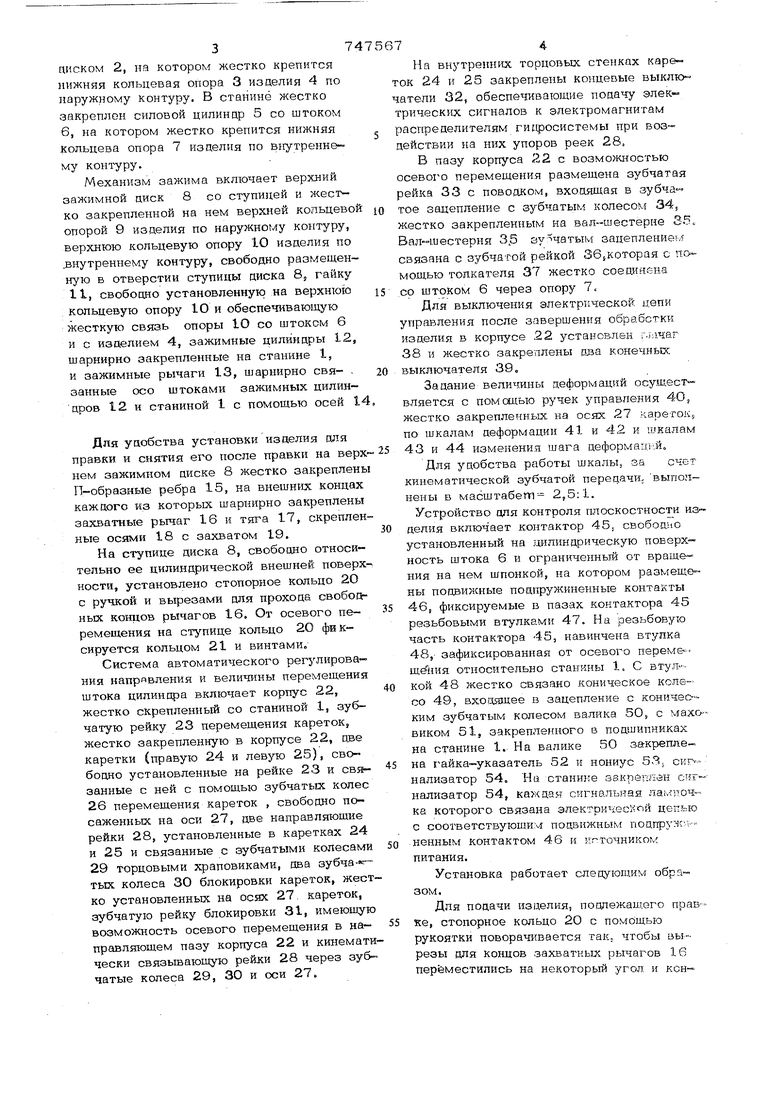

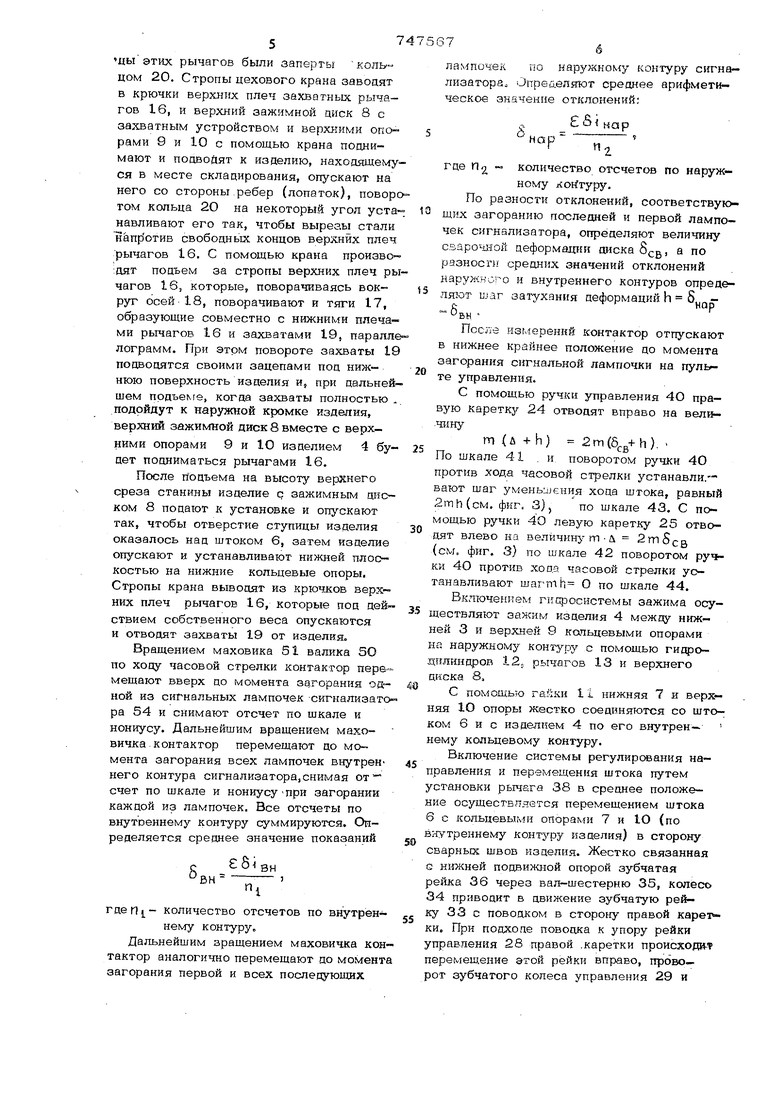

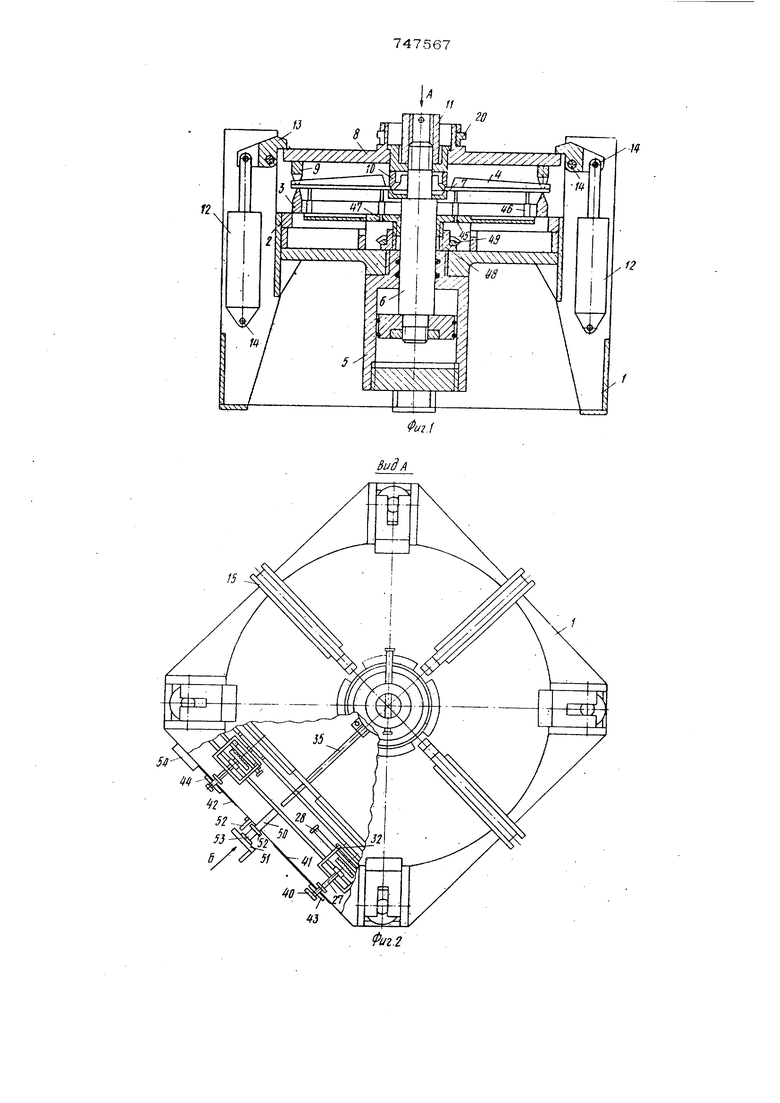

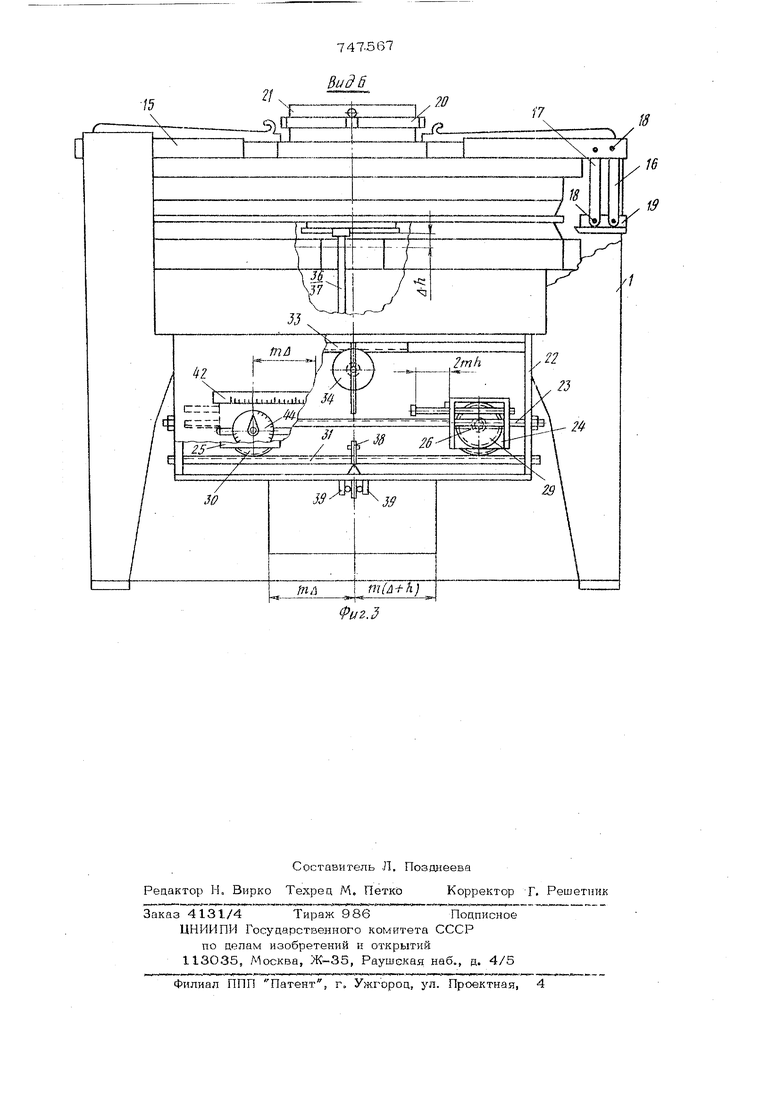

(54) УСТАНОВКА ДЛЯ ПРАВКИ МЕТАЛЛОКОНСТРУКЦИЙ ИзобретениеОТНОСИТСЯ к обработке металлов давлением, а именно к устаковкам цпя правки. Известна установка для правки металлоконструкций, содержащая установленные на станине силовой цилиндр с электричеокой цепью управления и механизм зажима 1. Однако на известной установке не обе печивается высокое качество изделий. Недостатком известной.установки является низкое качество изделий, предста& ляющих собой сварные орёбренные метал- локо струкции. Целью изобретения является расширение технологических возможностей установки путем обеспечения правки оребренных металлоконструкций и повышение про изводительности установки. Указанная цель достигается за счет того, что установка снабжена системой автоматического регулирования направления и величины перемещения штока силового цилиндра, а механизм зажима выполнен в виде и размещенных между ними наружных и внутренних кольцевых опор, при этом внутренние кольцевые опоры смонтированы на штоке силового цилиндра, система автоматического регулирования направления и величины перемещения штока силового цилиндра выполнена в виде смонтированной на штоке силового цилиндра субчатой рейки и кинематически связанных с ней двух кареток, установленных на станине с возможностью перемещения в плоскости, параллельной оси силового цилиндра, реек управления и конечных выключателей, смонтированных на каждой каретке с возможностью взаимодействия между собой, а также смонтированных на станине конечных выключателей, подключенных в электрическую цепь уп равлення силового цилиндра. На фиг, 1 изображено устройство, обадий виц: на фиг. 2 - то же, вид А фиг. I, на фиг, 3 - то же, вид Б фиг. 2, Установка содержит станину 1 с жест ко закрепленным на ней нижним опорным писком 2, иа котором жестко крепится нижняя кольцевая опора 3 изделия 4 по наружному контуру. В станине жестко закреплен силовой цилиндр 5 со шгоком 6, на котором жестко крепится нижняя копьцева опора 7 изделия по внутреннему контуру. Механизм зажима включает верхний зажимной циск 8 со ступицей и жестко закрепленной на нем верхней кольцевой опорой 9 изделия по наружному контуру, верхнюю кольцевую опору 10 изделия по .внутреннему контуру, свободно размещенную в отверстии ступицы диска 8, гайку 11, свободно установленную на верхнюю кольцевую опору 1О и обеспечивающую жесткую связь опоры Ю со штоком б и с изаелием 4, зажимные цилиндры 12, шарнирно закрепленные на станине 1, и зажимные рычаги 13, шарнирно свя- занные осо штоками зажимных цилиндров 12 и станиной 1 с помощью осей 1 Дпя удобства установки изделия для правки и снятия его после правки на верх нем зажимном диске 8 жестко закреплен П-образные ребра 15, на внешних концах каждого из которых шарнирно закреплены захватные рычаг 16 и тяга 17, скреплен ные осями 18 с захватом 19. На ступице диска 8, свободно относительно ее цилиндрической внешней поверх ности, установлено стопорное кольцо 2О с ручкой и вырезами для прохода свобод ных концов рычагов 16. От осевого перемещения на кольцо 2О фиксируется кольцом 21 и винтами. Система автоматического регулирования направления и величины перемещения штока цилиндра включает корпус 22, жестко скрепленньй со станиной 1, зубчатую рейку 23 перемещения кареток, жестко закрепленную в корпусе 22, две каретки (правую 24 и левую 25), свободно установленные на рейке 23 и связанные с ней с помощью зубчатых колес 26 перемещения кареток , свободно по- саженньгх на оси 27, две направляющие рейки 28, установленные в каретках 24 и 25 и связанные с зубчатыми колесами 29 торцовыми храповиками, два зубча- тых колеса 30 блокировки кареток, жес ко установленных на осях 27, кареток, зубчатую рейку блокировки 31, имеющую возможность осевого перемещения в направляющем пазу корпуса 22 и кинемат чески связываюшую рейки 28 через зуб чатые колеса 29, 30 и оси 27. На внутренних торцовых стенках кареок 24 и 25 закреплены концевые выклюатели 32, обеспечивающие подачу элек« рических сигналов к электромагнитам аспределителям гидросистемы при воздействии на них упоров реек 28. В пазу корпуса 22 с возможностью осевого перемещения размещена зубчатая рейка 33 с поводком, входящая в зубчатое зацепление с зубчатым колесом 34, жестко закрепленным на вал-шестерне 35, Вал-чиестерня 3.5 зу чатым зацеплением связана с зубчатой рейкой 36(Которая с помощью толкателя 37 жестко соединена со штоком 6 через опору 7, Для выключения электрической цепи управления поспе завершения обработки изделия в корпусе 22 установлен г.ычаг 38 и жестко закреплены рва конечных выключателя 39. Задание величины деформаций осуществляется с помоцью ручек управления 40, Жестко аакрепленнь5Х на осях 27 )taperoKj по шкалам деформации 41 и 42 и шкалам 43 и 44 изменения шага деформащ-й. Для удобства работы шкалы, за счет кинематической зубчатой передачи, выгюг1 йены в масштабет-- 2,5;1. Устройство для контроля плоскостности из делия включает контактор 45. свободно установленный на цилиндрическую поверх- ность штока 6 и ограниченный от вращения на нем шпонкой, на котором размещены подвижные подпружиненные контакты 46, фиксируемые в пазах контактора 45 резьбовыми втулками 47. На резьбовую часть контактора 45, навинчена втулка 48, зафиксированная от осевого переме-щЙ1ия относительно станины 1.. С 48 жестко связано коническое колесо 49, входящее в зацепление с коничес-ким зубчатым колесом валика 50, с маховиком 51, закрепленного в подшипниках на станине 1. На валике 5О закреппена гайка-указатель 52 и нониус 53; скг-нализатор 54. На станине закреп-чен сигнализатор 54, каждая сигнальная лампочка которого связана эпектричесКой цепью с соответствующим подвижным подпр5 ;н:1-ненным контактом 46 и ЕПТОЧНИКОМ питания. Установка работает следующим обрпзом. Для подачи изделия, подлежащего правке, стопорное кольцо 2О с помощью рукоятки поворачивается так. чтобы вырезы для концов захватных рычагов 16 переместились на некоторый угол и концыэтих рычагов были заперты кольцом 20. Стропы цехового крана заводят в крючки верхних плеч захватных рычагов 16, и верхний зажимной диск 8 с захватным устройством и верхними опорами 9 и 10 с помощью крана подни мают и подвойят к изделию, находящему ся в месте складирования, опускают на него со стороны ребер (лопаток), повор том кольца 20 на некоторый угол уста навливают его так, чтобы вырезы стали напротив свободных концов верхних плеч рычагов 16. С помощью крана произво- дят подъем за стропы верхних плеч ры чагов 16, которые, поворачиваясь вокруг осей 18, поворачивают и тяги 17, образующие совместно с нижник-ти плечами рычагов 16 и захватами 19, паралл лограмм. При этом повороте захваты 19 подводятся своими зацепами под нижнюю поверхность изделия и, при дальней шем npflbeNfe, когда захваты полностью , подойдут к наружной кромке изделия, верхний зажимной диск 8 вместе с верхними опорами 9 и 1О изделием 4 будет подниматься рычагами 16. После подъема на высоту верхнего среза станины изделие с зажимным диском 8 подают к установке и опускают так, чтобы отверстие ступицы изделия оказалось над штоком 6, затем изделие опускают и устанавливают нижней плоскостью на нижние кольцевые опоры. Стропы крана выводят из крючков верхних плеч рычагов 16, которые под действием собственного веса опускаются и отводят захваты 19 от изделия. Вращением маховика 51 валика SO по ходу часовой стрелки контактор пере мешают вверх до момента загорания одной из сигнальных лампочек -сигнализато ра 54 и снимают отсчет по шкале и нониусу. Дальнейшим вращением маховичка-контактор перемещают до момента загорания всех лампочек внутрен него контура сигнализатора,снимая от™ счет по шкале и нониусу при загорании каждой из лампочек. Все отсчеты по внутЬеннему контуру суммируются. Определяется среднее значение показаний с количество отсчетов по внутреннему контуру. Дальнейшим вращением маховичка кон тактор аналогично перемещают до момент загорания первой и всех последующих лампочек по наружному контуру сигнализатора. Опрейеляют среднее арифметическое значение отклонений: где п количество отсчетов по наружному KOEfTypy. По разности отклонений, соответствующих загоранию последней и первой лампочек сигнализатора, определяют величину c5apQ4SoA деформации диска , а по разносп средних значений отклонений .чаружного и внутреннего контуров определяют шаг затухания деформаций h 5 -SBHПосле измеренкй контактор отпускают в нижнее крайнее положение до момента загорания сигнальной лампочки на пуль те управления. С помощью ручки управления 4О правую каретку 24 отводят вправо на вел№чину (л +h) 2m(6cg+h). По шкале 41 и поворотом ручки 40 против хода часовой стрелки устанавли.- вают шаг умены-иения хода штока, равный 2mh(cM. фнг. 3), по шкале 43. С помощью ручки 4О левую каретку 25 отводят влево на величину m д 2т5св (см„ фиг. 3) по шкале 42 поворотом ручки 4О против хопэ. часовой стрелки устанавливают шагчпЬ О по шкале 44. Включением гкоросистемы зажима осуществляют зажим изделия 4 между нижней 3 и верхней 9 кольцевыми опорами на наружному контуру с помощью гидродгшиндров 12,5 рычагов 13 и верхнего диска 8. С помощью гайки I i нижняя 7 и верхняя 1О опоры жестко соединяются со штоком бис изделием 4 по его внутреннему кольцевому контуру. Включение системы регулирования направления и перемещения штока путем установки рьшага 38 в среднее положение осуществляется перемещением штока 6 с кольцевькч- И oпopa fи 7 и 1О {по вн:утреннему контуру изделия) в сторону сварных швов изделия. Жестко связанная с нижней подвижной опорой зубчатая рейка 36 через вал-шестерню 35, колесо 34 приводит в движение зубчатую рейку 33 с поводком в сторону правой карегки. При подходе поводка к упору рейки управления 28 правой .каретки происходи-Т перемещение этой рейки вправо, прово- рот зубчатого колеса управления 29 и 74 зубчатого колеса 26 перемещения правой коретки, спяаанньк храповиком, и переме шение влево па величину шага каретки, равную m h . При этом п.вижеи -;) oci, зубчатых колес правой карегки, жестко связанная с зубчатьгми колесак-и б:чо,си ровки н управлення, поворачив-зясь. перемещает рейку блокировки впрапо Рейка блокировки, перемещаясь вправО; поворачивает зубчатые колеса бпоккроузки к управления левой карегки. Колесо управления левой каретки, взаимодействуя с рейкой управления 28, перемещает ее вправо на величину 2 m h . При этоы пвк жении рейки 28 ее упор отходит от конечного выключателя 32 левой каретки, и электрическая цепь электромагнита об-- ратного хода штока б замьжается через реле времени , (не показано) настроен-- нее на определенное время задержки вкпк чения обратного хода. В конце хода управ ляющей рейки 28 правой каретки ое упор нажимая на выключатель 32 паровой каретки, размыкает нет-, электромагнита прямого хода штока 6 вверх. По истеч: НИИ времени выдержки репе времент:: левой каретки включает электромагнит обратнЬго хоца штока 6-и начинается е;го об . ратный ход. Взаимодействие деталей устройства задания перемещений иг.гока повтеряется. После завершения цикла знакоперемеи-иых деформаций левая каретка своим вну -ренним торцом нажимает на рычаг о 8 И обеспечивает размыкание цепи управле-ния через вы.ключатель 39. Шток 6 цилин дра деформаций останавгшваетоя в полох-сении, когца подвижные опоры совмещают плоскость изделгя с контроль ной плоскостью установки, прохоапщей че рез нижнюю Кольцевую опору по наружному контуру. Производят осЕо 5ождегн1е изцеякя от за хсимов с помощьюгицроцилипПров .1.5; м контролируют плоскостность изделия по изложенной выше методи.ке, ПЬсзте контроля плоскостности DbJ:npa;msTi-ное изделие с помощью захватного уст ройства, размещенного на верхнем опор-ном диске, вместе с верхним циском 8 снимают с установки для правки коккапьным краном и укладывают в штабель го-« товых изделий. Затем стопорное кольцо 2О поворачивают на некоторый угол для 7g иксации рычагов 16, поднимают диск 8 поцвоцят его к очерецному изделию, од.пе/кащему правке, Преоложенная установка позволяет су ествемно повысить качество правки сУ1ож- гых сварных кольцевых сребренных издепий, обеспечивает значительное повыщение производительности труда за счет уменьшеия времени но вь;полнение операции правки и последующей балансировки после MexaHJ-гческой обработ.хи изделий. 3 обретения Ф о J М у Установка для правки металпокоиструкиий, содержащая установленные на станине силовой цилиндр с электрической цепью уггравлепия и механизм зажим BJ о т л и- ч а ю щ а я с я тем, 4TOj с целью расширения технологических возможностей установки путем обеспечения правки сварных оребренньиг. метаглоконструкций и по вьшюния производительности, она снабжена спстем.ой автоматического регулирования лоправления и величины перемещения гитока силового дилиндрВ) а механизм зажима вы11олнен в вице дисков и размещенных ними наружных и внутренних кольдевы.х опор, при этом внутренние коль- довью опоры смонтированы на штоке силового дклинцра, 2, Установка по п. 1, о т л и ч а юи. а я о я тем, что система автоматического регулирования направления и величины перемещения штоке силового цилиндра выполнена в ви.ае смонтированной на штоке силового 1 1шттнара .зубчатой рейки и кпнёкгдтичео-гп связанньк с ней двух ка- роток , установленных на станине с воз- люж-ностью перемещения в плоскости, параллельной оси силового цилиндра, реек управлення и конечньк выключателей, смонтированных на каждой .каретке с возможностью в.заимодействия между собой, Q таюке смонтированньщ па станине копечкых выключателей, подключенных в эпектрпческую цепь управления силового цплинара.. . Исгочьики ин|}юрмации, тго;лняты-е во внимание при экспертизе 1, Авторское свидетельство СССР .№ 162.407, .кл, В 210 3/14, 1962 (гфототип),.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для правки металлоконструкций | 1978 |

|

SU770601A1 |

| Устройство для многоколенной гибки труб | 1990 |

|

SU1734907A1 |

| Устройство для маркирования листового материала | 1982 |

|

SU1159679A1 |

| Устройство для правки цилиндрических изделий | 1976 |

|

SU880552A1 |

| ПРЕСС ДЛЯ ПРАВКИ-ГИБКИ ИЗДЕЛИЙ | 1970 |

|

SU424632A1 |

| Устройство для шлифования торцев пружин | 1983 |

|

SU1135613A1 |

| Устройство для правки цилиндри-чЕСКиХ издЕлий | 1978 |

|

SU795618A1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| Устройство для изготовления пружин | 1986 |

|

SU1359047A1 |

| СТАНОК ДЛЯ ПРАВКИ КЛАПАНА | 2000 |

|

RU2188093C2 |

15

«J

Вид б

18

16

19

Авторы

Даты

1980-07-15—Публикация

1978-03-01—Подача