I

Изобретение относится к технике выпуска сжижениы.х газов, подаваемых потребителям централнзоваиио из баллонов по трубопроводам.

Известно устройство для подачи углекислого газа нз баллонов по трубопроводам, содержащее опрокинутые вниз горловниой баллоиы, из которых углекислота выливается в жидком состоянии, не образуя при этом {как это бывает нри вытекании газа) ледяных пробок. Нагрев же ее для газификации и редуцирование происходят впе бал.топов, в змеевике теплообменника-газификатора, чем исключается опасность взрыва баллонов, так как при 31°С углекислота из жидкости превращается в газ, увеличивая в несколько раз давление в закрытом сосуде.

Pieдocтaткoм указанного устройства является необходимость применения для осушки углекислоты дополнительной осушительиой установки. Вода в небольшом количестве попадает в баллоны на станциях, производящих углекислот}, или у потребителей, например, в водо-газнровочных киосках. После опрокидываиия баллонов впнз горловиной, благодаря тому, что удельный вес жидкой углекислоты меньгие удельного веса воды, происходит отстой воды, т. е. опусканне ее вниз, после чего воду продувают прямо в атмосферу. При этом не (беспечивается качество влагоудаления, т. е. осугикн углекислоты, вода частнч110 после разрядной рампы попадает в трубопроводную сеть, так как при выходе нз продувочного отверстия с критической скоростью углекислота превращается из лсидкого в газообразное состояние, вызывает си.тьные завихрення и вновь перемешивается с водой внутри аппаратуры рамиы, что препятствует полному ее удалению, даже при значительном расходе на продувку этого дорогостоящего продукта.

Поэтому там, где требуется качественная II надежная осущка углекислоты, как например, для ответственной электросварки в защитной среде, в дополнение к такой рамие устанавливают сложную осушительную адсорбционную аппаратуру, на эксплуатацню которой расходуется электроэнергия н сжатый воздух для регенерации адсорбента-цеолита.

Целъ изобретения состоит в устраиеиии указанного недостатка и создании такого устройства, при помощи которого можно выдавать из разрядной баллонной рампы качественно осущенную тлекислоту без дополнительных затрат на сооружение и эксплуатацию адсорбционной осушительной установки и с минимальиыми потерями углекислоты на продувку. Эта цель достигается путем присоединения к сборным коллекторам рамны через вентили емкости-расшнр 1теля-влагоотдел11теля, к которому эти коллекторы должны иметь сточные уклоны.

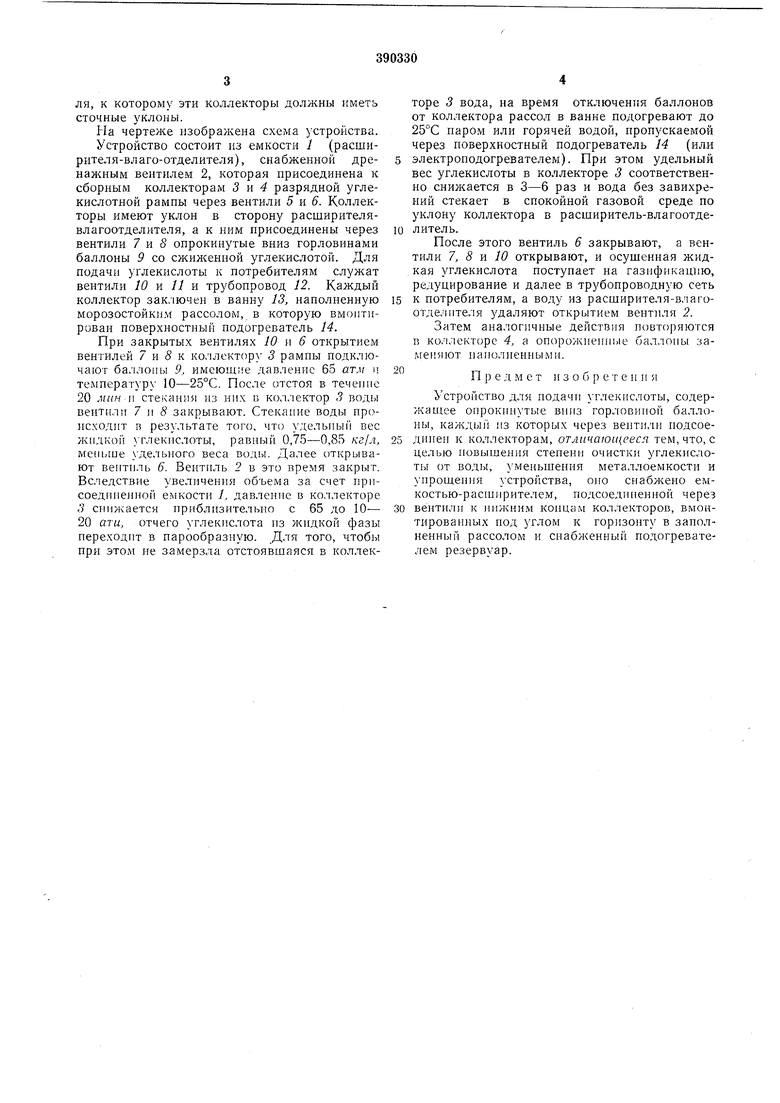

На чертеже изображена схема устройства.

Устройство состоит из емкости 1 (расширителя-влаго-отделителя), снабженной дренажным вентилем 2, которая присоединена к сборным коллекторам 5 и 4 разрядной углекислотной рампы через вентили 5 и 6. Коллекторы имеют уклон в сторону расширителявлагоотделителя, а к ним присоединены через вентили 7 и S опрокинутые вниз горловинами баллоны 9 со сжиженной углекислотой. Для подачи углекислоты к потребителям служат вентили 10 и 11 и трубопровод 12. Каждый коллектор заключен в ванну 13, наполненную морозостойки.м рассолом, в которую вмонтирован поверхностный подогреватель 14.

При закрытых вентилях 10 и 6 открытием вентилей 7 и 5 к коллектору 3 рампы подключают баллоны Я имеющие давление 65 атм ч телшерат}ру 10-25°С. После отстоя в течение 20 .ИНН II стекаимя из них г коллектор 3 воды вентили 7 8 закрывают. Стекапие воды происходит в результате того, что удельным вес жидкой углекислоты, равиый 0,75-0,85 кг/л, меньше удельного веса воды. Далее открывают вентиль 6. Вентиль 2 в это время закрыт. Вследствие увеличения объема за счет ирисоединеииой емкости /, давление в коллекторе 3 снижается приблизительно с 65 до 10-- 20 ати, отчего углекислота из жидкой фазы переходит в парообразную. Для того, чтобы при этом не замерзла отстоявшаяся в коллекторе 3 вода, на время отключения баллонов от коллектора рассол в ванне подогревают до 25°С паром или горячей водой, пропускаемой через поверхностный подогреватель 14 (млн

электроподогревателем). При этом удельный вес углекислоты в коллекторе 3 соответственио снижается в 3-6 раз и вода без завихрений стекает в спокойной газовой среде по уклоиу коллектора в расширитель-влагоотделитель.

После этого вентиль 6 закрывают, а вентили 7, 8 и 10 открывают, и осушенная жидкая углекислота поступает на газификацию, редупирование и далее в трубопроводную сеть

к потребителям, а воду из расширителя-вл а гоотделителя удаляют открытием вентиля 2.

Затем аналогичные действия повторяются в коллекторе 4, а опорожненные баллоиы залгеияют иаиолиениыми.

Предмет и з о б р е т е н и я

Устройство для иодачн углекислоты, содержаи ее опрокииутые вииз горловиной баллоны, каждый нз которых через вентили подсоедииеи к коллекторам, отличающееся тем, что, с целью иовышения степени очистки углекислоты от воды, уменьшения металлоемкости и уирощеиия устройства, оио сиабжеио емкостью-рас инрителем, иодсоедииенной через

веитили к нижним концам коллекторов, вмонтированных нод углом к горизонту в заполненный рассолом и сиабженный подогревателем резервуар.

13

12

а

10

iXHx} 5 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи сжиженного газа | 1982 |

|

SU1100458A1 |

| Рампа для ацетиленовых баллонов | 1975 |

|

SU684246A1 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ НА СЖИЖЕННОМ ПРИРОДНОМ ГАЗЕ | 2019 |

|

RU2769916C2 |

| ПЕРЕДВИЖНОЙ ГАЗОЗАПРАВЩИК | 2018 |

|

RU2709163C1 |

| СПОСОБ НАПОЛНЕНИЯ ГАЗОМ СОСУДА ПРИ ВВОДЕ ЕГО В ЭКСПЛУАТАЦИЮ | 2005 |

|

RU2300695C9 |

| Способ получения жидкого осушенного хлора | 1989 |

|

SU1721008A1 |

| Способ изготовления металлопластиковых баллонов | 2019 |

|

RU2715072C1 |

| СПОСОБ ПРОВЕДЕНИЯ РЕМОНТНЫХ РАБОТ В УЧАСТКАХ СЕКЦИЙ МНОГОНИТОЧНЫХ ТРУБОПРОВОДОВ И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2531073C2 |

| Устройство заправки и стабилизации давления криогенных дыхательных аппаратов | 1989 |

|

SU1621954A1 |

| ТЕРМОКОМПРЕСCИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2527264C2 |

Авторы

Даты

1973-01-01—Публикация