Настоящая печь относится к шахтным печам, предназначенным для сжигания флотационного колчедана в пылевидном взвешенном состоянии, в каковых печах применяют подсушивание колчедана за счет теплоты отходящих газов. Новое изобретение заключается в применении двух или более дезинтеграторов, установленных в канале, по которому колчедан подводится в форсунку печи.

Существующие печи, в частности печь Юшкевича, ведут процесс сжигания флотационного колчедана следующим образом. Флотационный колчедан, получаемый на обогатительных установках, в настоящее время поступает на завод с содержанием 10-14% влаги и должен по конструкции печей высушиваться до 0,2-0,3% влаги. Процесс сушки колчедана в барабанах является самым узким местом в сернокислотном производстве завода и в то же время ставит печи Юшкевича, переконструктированные на заводе так, что они теперь дают огарок с содержанием серы до 2% и равномерной концентрации газ, с физическим свойством огарка, допускающим его пневматическое удаление от печей в разряд нерентабельных печей по стоимости и эксплоатации из-за необходимости такой сушки. Кроме того, необходимость сушки в настоящее время создает антисанитарные условия труда и вызывает потери колчедана через распыл и унос из барабана в количестве 15% и выше. Перспектива сушки флотационного колчедана на обогатительных заводах до 2,5% влаги, в целях транспортабельности и устранения смерзания в зимнее время, не устраняет необходимости в настоящее время досушивать до 0,2% влаги с существующими отрицательными моментами.

Новая печь сжигает флотационный колчедан с содержанием влаги до 2,5-3%.

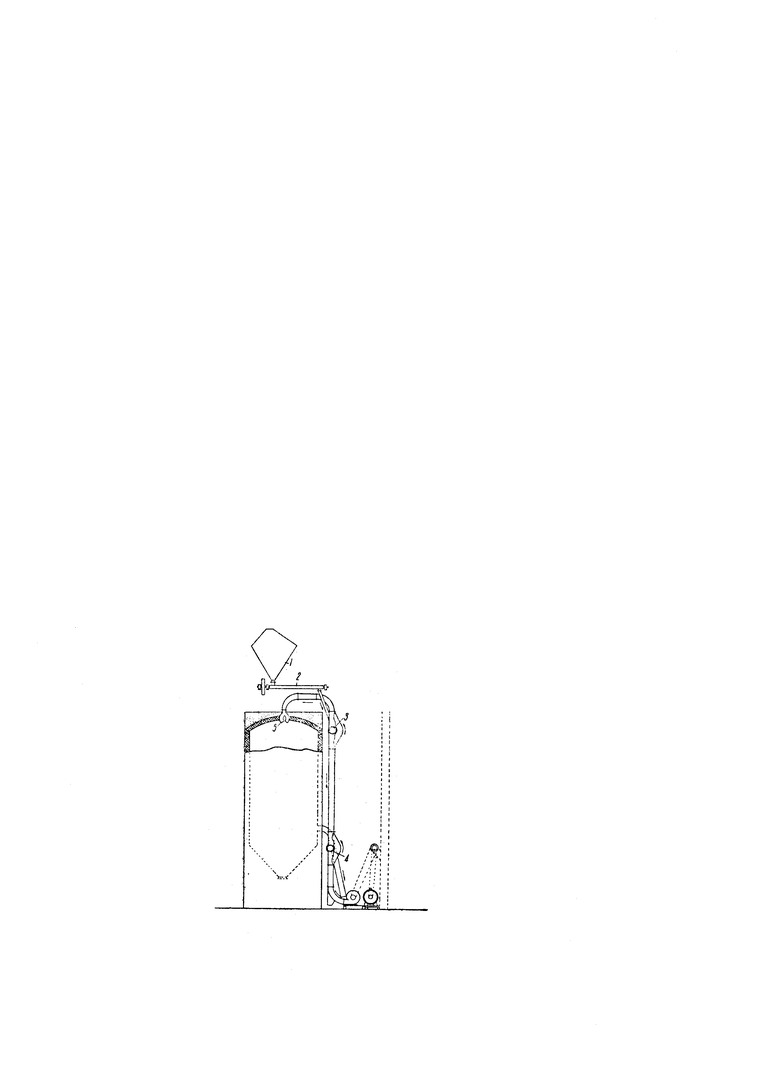

В целях создания санитарных условий труда, устранения существующих потерь колчедана и снижения стоимости получения сернистого газа, а впоследствии, когда обогатительные заводы будут выпускать сушеный колчедан до 2,5-3% влаги, устранения необходимости сушки предлагается следующая конструкция печи, представленная на чертеже.

Влажный колчедан с содержанием 10-14% влаги, просушиваемый лучше всего в существующих барабанах, до влаги 2,5-3% с просевкой через крупные сита (отверстия 8-10%), подается существующими элеватором и транспортером в бункера 1 над печами, из которых двойным питательным шнеком 2, специально сконструированным для влажного колчедана, он подается в вертикальную трубу навстречу нагнетательному горячему газу, имеющему температуру 300-400°. Вертикальная труба имеет в местах, показанных на схеме, дезинтеграторы 3, 4. Первый дезинтегратор 3 имеет назначением развеивать попадаемый на него скомкованный влажный колчедан, после которого он в мелких крупинках или пыли влажного колчедана падает навстречу току горячего сернистого газа, забираемого вентилятором из печи или первой пыльной камеры, имеющего температуру 600°, и нагнетаемого со скоростью 8 метров в секунду в указанную вертикальную трубу диаметром в 250-300 мм. Током газа частицы колчедана, падая, высушиваются, а более легкие прямо подхватываются и уносятся через обходную трубу у дезинтегратора, в существующую форсунку системы Коксанова. Просушенные до 0,5% влаги крупные частицы колчедана падают на второй такой же дезинтегратор 4, где они окончательно размельчаются и сухая пыль подхватывается током газа и также через обходную трубу уносится в форсунку 5, а все крупные сухие частицы падают в бункер для отсева. Такая пневматика улучшит работу печи тем, что наряду с прочими преимуществами, в трубе будет происходить сепарация, что еще снизит содержание серы в огарке. При настоящей схеме пыль, обильно получающаяся в сушилке и печном отделении, устраняется совершенно.

Шахтная печь для сжигания флотационного колчедана, отличающаяся применением двух или более дезинтеграторов в пневматической подаче колчедана, с расположением одного в верхней части пневматического транспортера, а другого или других в более низких частях транспортера, который в нижней части, под расположением нижнего дезинтегратора, сообщен с вентилятором, нагнетающим по направлению снизу вверх транспортера горячие печные газы, содержащие сернистый газ.

Авторы

Даты

1934-10-31—Публикация

1933-09-08—Подача