§

О)

с Изобретение относится к получению термостойких электропроводящих резин на основе силоксановых каучуко и ацетиленовой сажи. Такое изобретение может найти при менение в электроизмерительной технике для изготовления датчиков, в электротехнике доя создания электронагревательных приборов и гальванопластике , Известен способ получения термостойких электропроводящих резин на основе силоксанового каучука СКТВ-1, содержащего 0,5 мол.% винильных групп, путем смешения с ацетиленовой с-ажей в комбинации с белой сажей У-333 и окисью цинка. Резины, приготовленные по этому способу, характеризуются удельным объемным сопротивлением 5-6 и термостойкостью 200°С. Однако при этом способе имеет мес то трудность получения резИн со стабильным электросопротивлением при малых толщинах образцов 0,2-0,3 мм и невысокие чувствительность к деформации по электросопротивлению и термостойкость, что затрудняет их использование в качестве измерительных элементов. С целью повышения электропроводности, термостойкости и чувствительности резин по электросопротивлению при малых деформациях, предлагают вво дить в смесь из силоксанового каучука СКТВ ацетиленовую сажу и добавки высокодисперсные порошки металлов I, III, IV, VIII групп Периодической например, с размером частиц системы, 2000 А, их карбидов, например, карбида титана или графита. По предлагаемому способу на вальцах при комнатной температуре приготовляют резиновую смесь из силоксанового каучука СКТВ с содержанием винильных групп 0,1 мол.%, ацетиленовой

сажи и добавок - высокодисперсных порошков по следующему рецепту,мае

Каучук 100

Ацетиленовая сажа 50-70 Добавки:

Графит30-60

или

Карбид50-100

или

КРТЛЛЛЫ, например,

А1 . Ni , .;:30-100 4

при 150 С и термостатируют в течение 6 ч при 250°С.

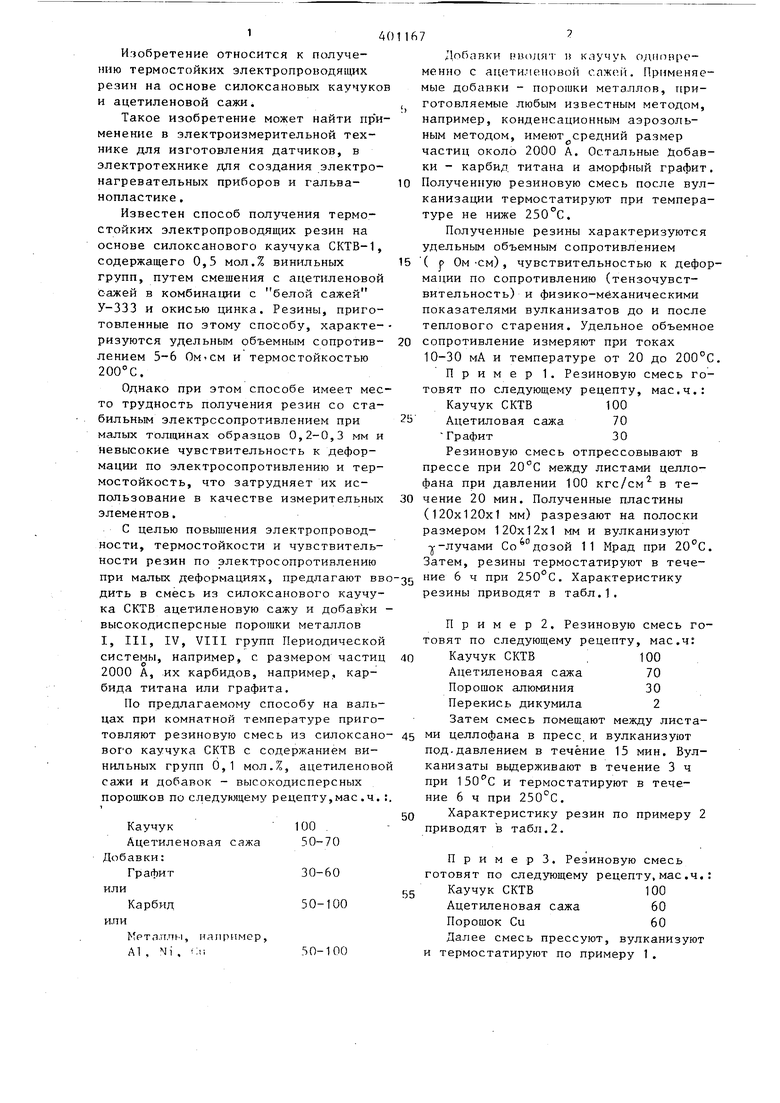

Характеристику резин по примеру 2 приводят в табл.2.

Пример 3. Резиновую смесь готовят по следующему рецепту,мае,ч,: Каучук СКТВ100

Ацетиленовая сажа 60 Порошок Си60

Далее смесь прессуют, вулканизуют и термоетатируют по примеру 1. Добагжи В(1лят и клучук одипнременно с ацети.меиово саж(л1. Применяемые добавки - порошки металлов, приготовляемые любым известным методом, например, конденсационным аэрозольным методом, имеют средний размер частиц около 2000 А. Остальные Добавки - карбид титана и аморфршй графит. Полученную резиновую смесь после вулканизации термостатируют при температуре не ниже 250 С. Полученные резины характеризуются удельным объемным сопротивлением ( | Ом-см), чувствительностью к деформации по сопротивлению (тензочувствительность) и физико-механическими показателями вулканизатов до и после теплового старения. Удельное объемное сопротивление измеряют при токах 10-30 мА и температуре от 20 до 200°С. Пример 1. Резиновую смесь готовят по следующему рецепту, мае,ч.: Каучук СКТВ 100 Ацетиловая сажа 70 Графит30 Резиновую смесь отпрессовывают в прессе при 20°С между листами целлофана при давлении 100 кгс/см в течение 20 мин. Полученные пластины (120x120x1 мм) разрезают на полоски размером 120x12x1 мм и вулканизуют -у-лучами Со °дозой 11 Мрад при 20°С. Затем, резины термостатируют в тече ие 6 ч при 250 С. Характеристику езины приводят в табл.1. П р и м е р 2. Резиновую смесь готовят по следующему рецепту, мае.ч: Каучук СКТВ Ацетиленовая сажа Порошок алюминия Перекись дикумила Затем смесь помещают между листа целлофана в пресс, и вулканизуют под-давлением в течение 15 мин. Вулканизаты вьщерживают в течение 3 ч

Радиационный вулканизат имеет исходное f 1,0 Ом-см.

П р и м е р 4. Резиновую смесь готовят по следующему рецепту, мае.ч Каучук СКТВ100

Ацетиленовая сажа 70 Карбид Ti50

Далее, смесь вулканизуют j-лучами Со дозой 14 Мрад и термостатируют в течение 3 ч при 250°С.

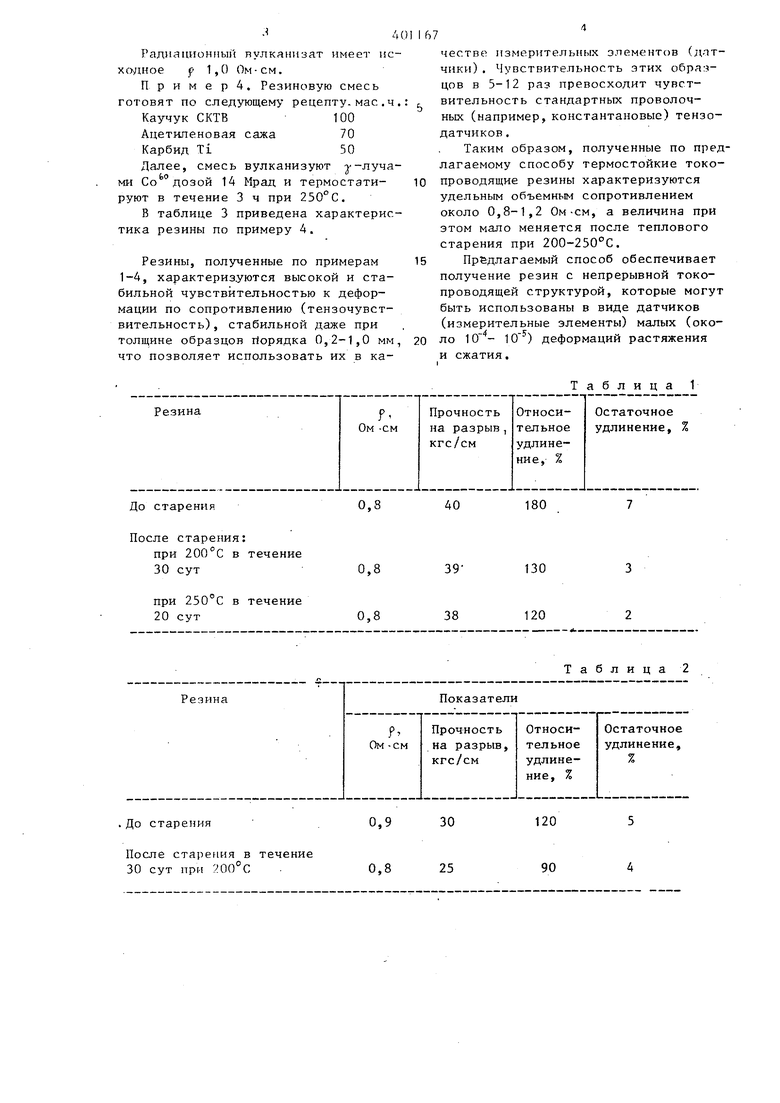

В таблице 3 приведена характеристика резины по примеру 4.

Резины, полученные по примерам 1-4, характеризуются высокой и стабильной чувствительностью к деформации по сопротивлению (тензочувствительность), стабильной даже при толщине образцов йорядка 0,2-1,0 мм что позволяет использовать их в качестве измерительных элеме;нтов (дптчики). Чувствительность зтих образцов в 5-12 раз превосходит чувствительность стандартных проволочных (например, константановые) тензодатчиков.

Таким образом, полученные по предлагаемому способу термостойкие токопроводящие резины характеризуются удельным объемным сопротивлением около 0,8-1,2 Ом-см, а величина при этом мало меняется после теплового старения при 200-250°С.

Предлагаемый способ обеспечивает получение резин с непрерывной токопроводящей структурой, которые могут быть использованы в виде датчиков (измерительные элементы) малых (около 10 ) деформаций растяжения

и сжатия, I

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения анизотропных токопроводящих резин | 1974 |

|

SU493101A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2285703C2 |

| Резиновая композиция на основе полидиметилцианоэтилсилоксанового каучука | 1981 |

|

SU1014864A1 |

| Способ вулканизации смесей на основе ненасыщенных каучуков | 1975 |

|

SU569137A1 |

| Резиновая смесь на основе винилсодержащего силиксанового каучука | 1979 |

|

SU857190A1 |

| Вулканизуемая резиновая смесь | 1978 |

|

SU812798A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ СИЛОКСАНОВОГО КАУЧУКА | 1973 |

|

SU378400A1 |

| Способ стабилизации резиновых смесей из силоксановых каучуков | 1964 |

|

SU633877A1 |

| Вулканизуемая смесь на основе силоксанового каучука | 1971 |

|

SU429075A1 |

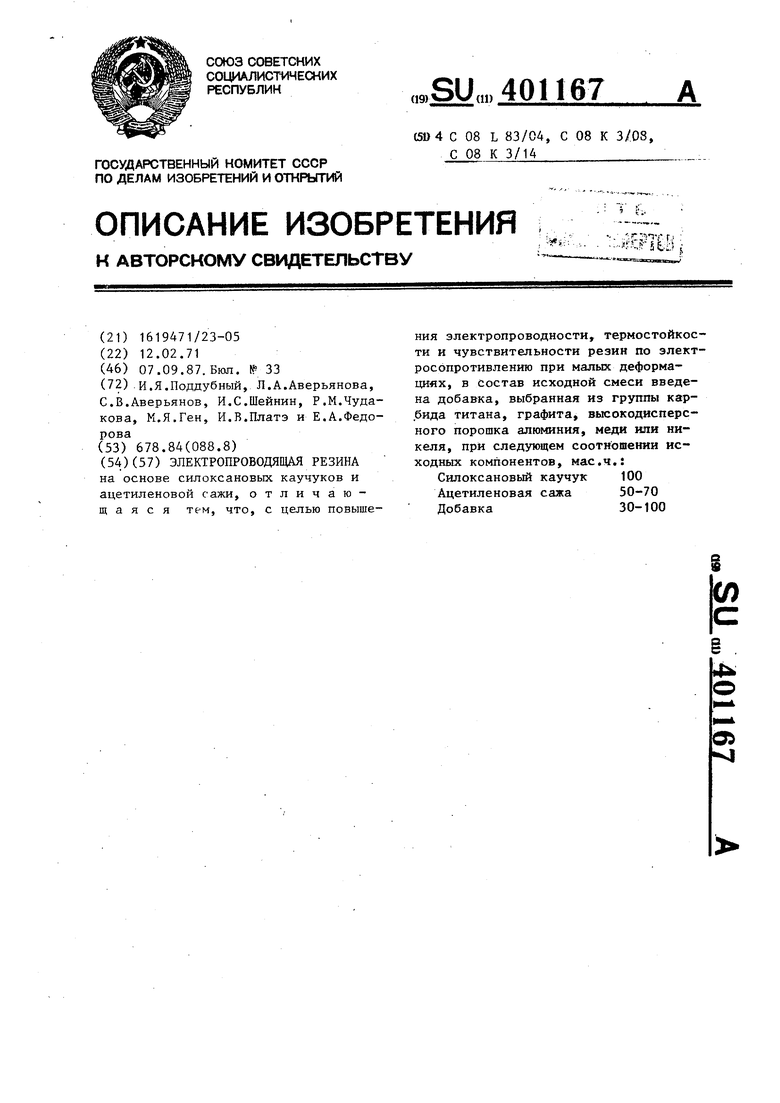

ЭЛЕКТРОПРОВОДЯЩАЯ РЕЗИНА на основе силоксановых каучуков и ацетиленовой сажи, отличающаяся тем, что, с целью повышения электропроводности, термостойкости и чувствительности резин по электросопротивлению при малых деформациях, в Состав исходной смеси введена добавка, выбранная из группы карбида титана, графита, высокодисперсного порошка алюминия, меди или никеля, при следующем соотношении исходных компонентов, мае.ч.: Силоксановый каучук 100 Ацетиленовая сажа 50-70 Добавка30-100

До старения

После старения:

при в течение

До старения0,9 30

После старения в течение

30 сут при 200°С .0,8 25

180

40

Таблица 2

120

90

До старения

После старения в течение 10 сут при

Таблица 3

30

170

Авторы

Даты

1987-09-07—Публикация

1971-02-12—Подача