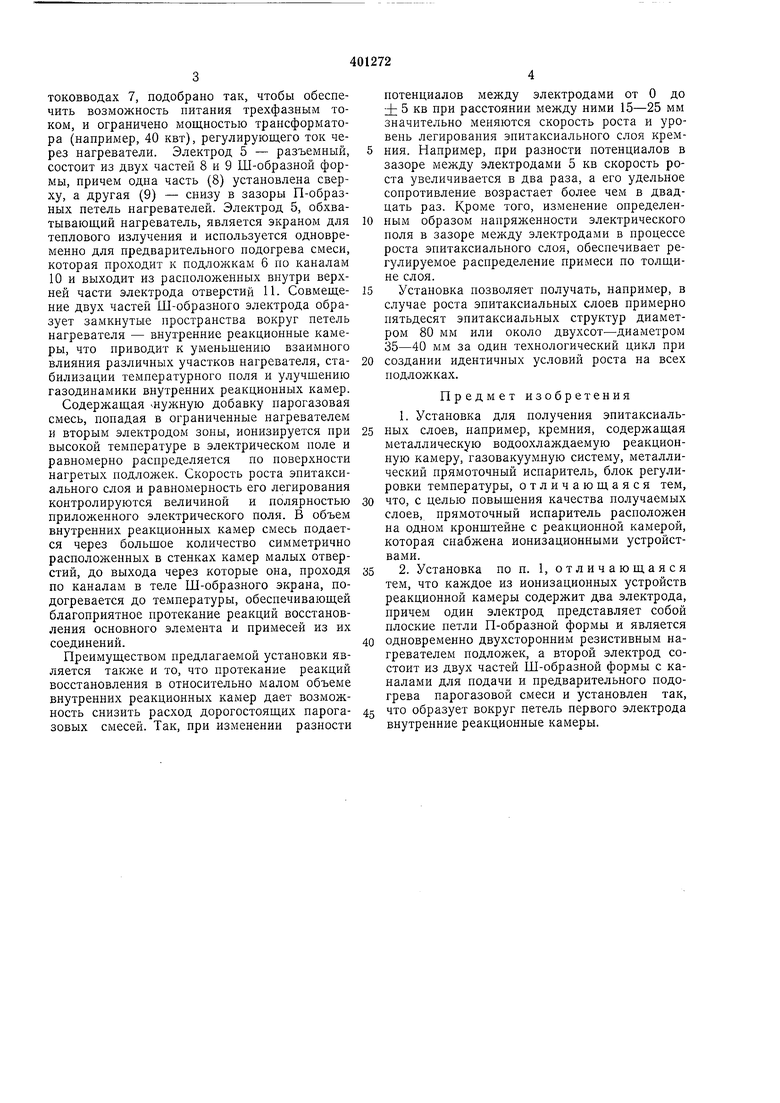

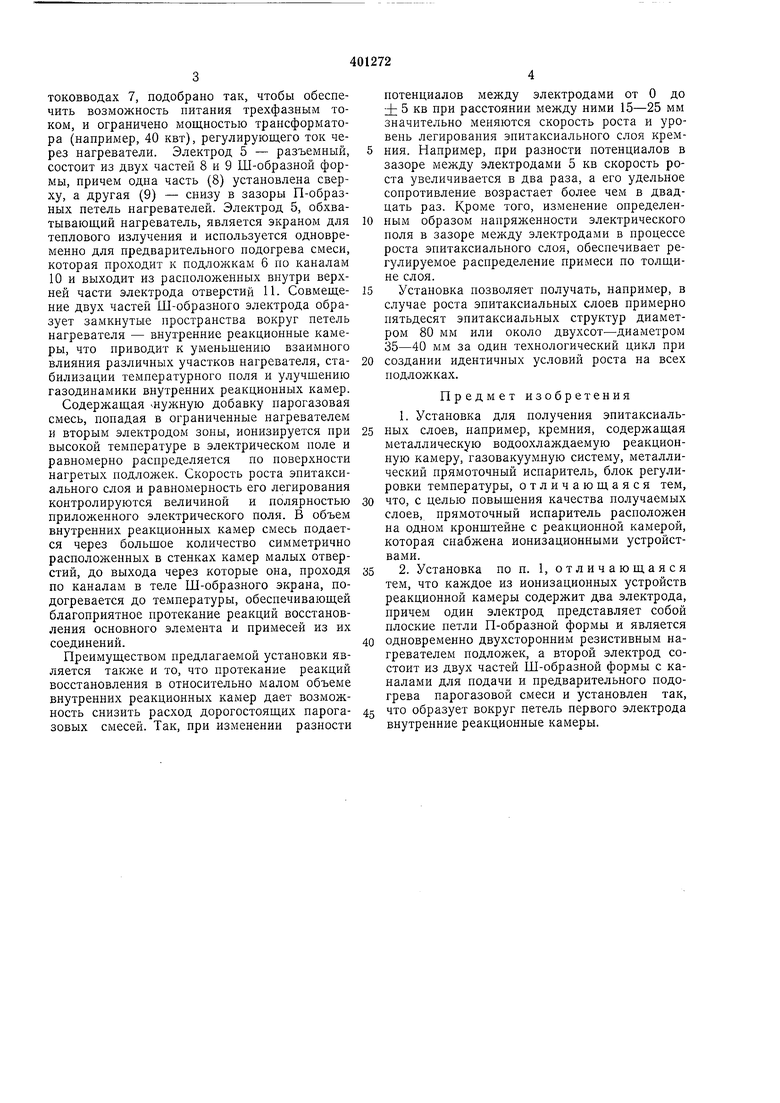

Изобретение относится к устройствам для получения эпитаксиальных слоев, например, кремния методом химических газотранспортных реакций. Конструкции известных установок для получения эпитаксиальных слоев полупроводников включают в себя в качестве основных элементов испаритель или блок формирования рабочей парогазовой смеси, реакционную камеру с нагревателем подложек. Сформированная парогазовая смесь поступает в реакционную камеру, где ее компоненты взаимодействуют между собой на поверхности нагретых подложек с образованием вещества, нарастающего на поверхности подложек в виде эпитаксиальных слоев. Однако неконтролируемый характер газодинамических параметров (линейная скорость потока парогазовой смеси в разных точках реакционных камер) в таких установках приводит к нарастанию слоев или пленок, неравномерных по толщине. Эта же причина вызывает неравномерное легирование по площади растущих эпитаксиальных слоев. Кроме того, значительная длина трубопроводов газовакуумной системы на участке между испарителем и реакционной камерой не позволяет получать высокую чистоту поступающей в реакционную камеру смеси. Цель изобретения - повышение качества получаемых слоев. Это достигается тем, что прямоточный испаритель расположен на одном кронштейне с реакционной камерой, которая снабжена ионизационными устройствами. Каждое из ионизационных устройств содержит два электрода, причем один электрод представляет собой плоские петли П-образной формы и является одновременно двухсторонним резистивным нагревателем подложек, а другой электрод состоит из двух частей Ш-образной формы с каналами для подачи и предварительного подогрева парогазовой смеси и установлен так, что образует вокруг петель первого электрода внутренние реакционные камеры. На чертеже схематически изображена установка для получения эпитаксиальных слоев, например, кремния. Установка содержит испаритель 1 для получения рабочей парогазовой смеси, установленный на одном кронштейне 2 с реакционной камерой 3, и устройство для ионизации смеси, состоящее из электродов 4 и 5. Электрод 4 служит одновременно резистивным нагревателем подложек 6 и выполнен, например, из графита в виде П-образных петель, имеющих вертикально расположенные рабочие поверхности, на которых размещены подложки. Количество П-образных петель, крепящихся на

токовводах 7, подобрано так, чтобы обеспечить возможность питания трехфазным током, и ограничено мощностью трансформатора (например, 40 квт), регулирующего ток через нагреватели. Электрод 5 - разъемный, состоит из двух частей 8 и 9 Ш-образной формы, причем одна часть (8) установлена сверху, а другая (9) - снизу в зазоры П-образных петель нагревателей. Электрод 5, обхватывающий нагреватель, является экраном для теплового излучения и используется одновременно для предварительного подогрева смеси, которая проходит к подложкам 6 по каналам 10 и выходит из расположенных внутри верхней части электрода отверстий П. Совмещение двух частей Ш-образного электрода образует замкнутые пространства вокруг петель нагревателя - внутренние реакционные камеры, что приводит к уменьшению взаимного влияния различных участков нагревателя, стабилизации температурного поля и улучшению газодинамики внутренних реакционных камер.

Содержащая нужную добавку парогазовая смесь, попадая в ограниченные нагревателем и вторым электродом зоны, ионизируется при высокой температуре в электрическом поле и равномерно распределяется по поверхности нагретых подложек. Скорость роста эпитаксиального слоя и равномерность его легирования контролируются величиной и полярностью приложенного электрического поля. В объем внутренних реакционных камер смесь подается через большое количество симметрично расположенных в стенках камер малых отверстий, до выхода через которые она, проходя по каналам в теле Ш-образного экрана, подогревается до температуры, обеспечивающей благоприятное протекание реакций восстановления основного элемента и примесей из их соединений.

Преимуществом предлагаемой установки является также и то, что протекание реакций восстановления в относительно малом объеме внутренних реакционных камер дает возможность снизить расход дорогостоящих парогазовых смесей. Так, при изменении разности

потенциалов между электродами от О до + 5 KB при расстоянии между ними 15-25 мм значительно меняются скорость роста и уровень легирования эпитаксиального слоя кремния. Например, при разности потенциалов в зазоре между электродами 5 кв скорость роста увеличивается в два раза, а его удельное сопротивление возрастает более чем в двадцать раз. Кроме того, изменение определенным образом напряженности электрического поля в зазоре между электродами в процессе роста эпитаксиального слоя, обеспечивает регулируемое распределение примеси по толщине слоя.

Установка позволяет получать, например, в случае роста эпитаксиальных слоев примерно пятьдесят эпитаксиальных структур диаметром 80 мм или около двухсот-диаметром 35-40 мм за один технологический цикл при

создании идентичных условий роста на всех подложках.

Предмет изобретения

1. Установка для получения эпитаксиальных слоев, например, кремния, содержащая металлическую водоохлаждаемую реакционную камеру, газовакуумную систему, металлический прямоточный испаритель, блок регулировки температуры, отличающаяся тем,

что, с целью повышения качества получаемых слоев, прямоточный испаритель расположен на одном кронштейне с реакционной камерой, которая снабжена ионизационными устройствами.

2. Установка по п. 1, отличающаяся тем, что каждое из ионизационных устройств реакционной камеры содержит два электрода, причем один электрод представляет собой плоские петли П-образной формы и является

одновременно двухсторонним резистивным нагревателем подложек, а второй электрод состоит из двух частей Ш-образной формы с каналами для подачи и предварительного подогрева парогазовой смеси и установлен так,

что образует вокруг петель первого электрода внутренние реакционные камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ПАРО-ГАЗОВОЙ СМЕСИ | 1973 |

|

SU407409A1 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| Способ получения эпитаксиальных слоев кремния | 1971 |

|

SU427557A1 |

| Устройство для нанесения сверхтолстых слоев поликристаллического кремния | 2021 |

|

RU2769751C1 |

| Способ создания фоточувствительной поверхностно-барьерной структуры | 2024 |

|

RU2829701C1 |

| CVD-РЕАКТОР И СПОСОБ СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИИ | 2008 |

|

RU2394117C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ ЭЛЕМЕНТАРНЫХ ВЕЩЕСТВ И ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 1967 |

|

SU204088A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ из КАРБИДАКРЕМНИЯ | 1970 |

|

SU268969A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 1971 |

|

SU289302A1 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ КАРБИДА КРЕМНИЯ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2162117C2 |

- X X X X /V у CvLXV ji у у 7 Ycf - - - t, / / / Z j - О

УУ

Ч+

+

Авторы

Даты

1975-02-25—Публикация

1970-07-30—Подача