Изобретение относится к сфере производства полупроводниковых монокристаллических материалов, а именно карбида кремния (SiC), и может быть использовано в технологии изготовления полупроводниковых приборов, способных работать при высоких температурах.

В частности, настоящее изобретение относится к направлению эпитаксиального выращивания монокристаллов полупроводниковых веществ путем химического осаждения из паровой фазы, известному в литературе, посвященной этой тематике, как CVD-метод (Chemical Vapor Deposition). Существо CVD-метода составляет осаждение эпитаксиальных слоев выращиваемого материала в результате химической реакции смеси газообразных реагентов, происходящей при высокой температуре. Для выращивания монокристаллического карбида кремния (SiC) в CVD-реакторах обычно используют разбавленную водородом (H2) смесь газообразных реагентов содержащих, соответственно, кремний и углерод, силана (SiH4) и пропана (C3H8). Приготовленную в требуемых пропорциях смесь реагентов подают в ростовую зону реактора. Образование карбида кремния происходит при температуре выше 1400oC, начиная с которой происходит распад молекул реагентов и реакция образования карбида кремния из паровой фазы свободного кремния и углерода на ростовой поверхности.

Нагрев осуществляется индукционным нагревателем, индукционный приемник которого, поддерживающий требуемую температуру в ростовой зоне, обычно выполняется из графита.

Известны различающиеся конструкцией реакторы, позволяющие выращивать в диапазоне температур 1400-1600oC тонкие (толщиной до 50 мкм) монокристаллические пленки карбида кремния с качеством, требуемым для изготовления на их основе полупроводниковых электронных приборов. Эти реакторы обеспечивают скорость роста толщины слоя в несколько микрон в час, что не позволяет использовать их для выращивания объемных монокристаллов (буль), необходимых для освоения промышленного производства полупроводниковых приборов на основе карбида кремния.

Известен сублимационный способ выращивания объемных монокристаллов карбида кремния, описанный в патенте РФ N 2094547. Как все способы, основанные на сублимационном методе, он требует сравнительно дорогостоящего, прошедшего предварительную очистку исходного материала.

В качестве прототипов для способа и реактора настоящего изобретения выбраны устройство и способ эпитаксиального выращивания объектов CVD-методом, описанные в Международной публикации WO 97/01658 (заявка PCT/SE96/00822). В прототипе используется реактор вертикального типа, содержащий цилиндрическую графитовую камеру с установленной в ней подложкой, нагреваемую индукционным нагревателем. Эпитаксиальное выращивание карбида кремния осуществляется при высоких температурах в диапазоне 2000-2500oC, что позволяет достигать высоких скоростей роста и, в принципе, позволяет выращивать объемные монокристаллы. Но способ и устройство, предложенные в прототипе, особенно, в случае выращивания объемных монокристаллов, после завершения процесса выращивания требуют очистки полости камеры от неравномерно осевших на стенках депозитов карбида кремния и нанесения заново внутреннего покрытия камеры (используется покрытие из карбида кремния), что приводит к низкой производительности, недостаточной для промышленного применения устройства и способа. Кроме того, способ позволяет выращивать только ограниченные по толщине монокристаллы, так как выращиваемый кристалл в процессе роста в толщину разрастается также с краев, а кристалл заполнивший весь просвет камеры очевидно можно извлечь, только разрезав камеру.

Задача настоящего изобретения - создать способ и реализующее его устройство, которые позволили бы осуществлять эпитаксиальное выращивание объемных монокристаллов карбида кремния высокого качества и большой толщины, требуемого для изготовления полупроводниковых приборов, с низкими производственными затратами и высокой производительностью, обеспечивающими промышленную применимость изобретения.

Поставленная задача решается тем, что в способе эпитаксиального выращивания карбида кремния путем химического осаждения из паровой фазы на ростовой поверхности подложки, включающем подачу в камеру реактора с установленной в ней по меньшей мере одной подложкой заданной пропорции газообразных реагентов, содержащих, соответственно, кремний и углерод, нагрев стенок камеры до температуры в пределах интервала 1800-2500oC и нагрев подложки, согласно изобретению реагент, содержащий кремний, и реагент, содержащий углерод, подают в камеру раздельно и смешивают непосредственно в зоне ростовой поверхности подложки.

Раздельная подача реагентов позволяет исключить возможность образования и роста депозитов карбида кремния на устьях каналов подачи реагентов в камеру, где в противном случае могла бы достигаться высокая концентрация паров смеси атомарного углерода и кремния, обусловливающая преобладание осаждения над сублимацией карбида кремния при рабочей температуре стенок камеры.

При раздельной подаче реагентов их смешение происходит на существенном удалении от устья канала подачи реагента, содержащего кремний. Капли кремния, возникающие на начальном этапе разложения реагента, успевают испариться благодаря полному прогреву на пути до зоны смешения. Это позволяет предотвратить взаимодействие капель кремния с углеродом, приводящее к появлению стойких образований - кластеров, оседание которых на ростовую поверхность приводит к появлению дефектов выращиваемого кристалла, и, в результате, получать монокристаллический карбид кремния высокого качества.

Целесообразно температуру подложки поддерживать на уровне более низком, чем температура стенок камеры.

Действительно, регулировкой уровня подачи реагентов можно достичь такой концентрации паровой фазы кремния и углерода в камере, когда процессы осаждения карбида кремния на внутреннюю поверхность камеры и его сублимации при рабочей температуре стенок 6 камеры близки к равновесию с преобладанием процесса сублимации. При этом на более холодных подложках преобладает процесс осаждения и на них происходит сублимационный рост карбида кремния.

При этом целесообразно разность температур стенок камеры и подложки поддерживать в пределах 20-60oC.

При этих условиях происходит интенсивный рост сублимационного слоя со скоростью до 1 мм/час.

Целесообразно также камеру выполнить с возможностью введения и выведения из нее подложки через отверстие в стенке камеры, выполненное с зазором по периметру подложки, в процессе выращивания через зазор вокруг подложки в камеру подавать инертный газ и выдвигать подложку из камеры по мере увеличения толщины выращенного эпитаксиального слоя таким образом, чтобы его ростовая поверхность сохраняла постоянное положение на одном уровне с внутренней поверхностью стенки камеры.

Предложенные меры позволяют решить проблему выращивания объемных монокристаллов карбида кремния большой толщины.

В процессе выращивания через зазоры в камеру подают инертный газ, который, значительно снижая концентрацию смеси паров кремния и углерода по краям подложки, препятствует разрастанию выращиваемого монокристалла карбида кремния в ширину и позволяет выдвигать его из камеры по мере роста.

Таким образом, преодолевается известное из уровня техники принципиальное ограничение на толщину выращиваемого объемного монокристалла.

Целесообразно также подложку выполнить круглой и в процессе выращивания монокристаллического карбида кремния вращать вокруг ее оси перпендикулярной ростовой поверхности.

Подложки вращают для улучшения равномерности роста сублимационного слоя.

Целесообразно также выращивание монокристаллического карбида кремния проводить одновременно на двух подложках, размещенных друг напротив друга на противоположных стенках камеры. При этом большая часть карбида кремния из паровой фазы осаждается на подложках.

Целесообразно также в качестве материала внутренней поверхности камеры реактора использовать твердый раствор карбидов тантала и кремния в тантале. Такая поверхность практически не подвергается износу и не изменяет своих свойств в результате проведения процесса выращивания.

Поставленная задача решается также тем, что в реакторе для эпитаксиального выращивания монокристаллического карбида кремния путем химического осаждения из паровой фазы на ростовой поверхности подложки, содержащем камеру с установленной в ней, по меньшей мере одной, подложкой, средства подачи в камеру заданной пропорции газообразных реагентов, содержащих, соответственно, кремний и углерод, и средство нагрева стенок камеры, позволяющее поддерживать температуру стенок камеры в пределах 1800-2500oC, согласно изобретению, средства подачи газообразных реагентов содержат каналы для раздельной подачи в камеру реагента, содержащего кремний, и реагента, содержащего углерод.

В дальнейшем изобретение поясняется описанием примера его предпочтительного осуществления со ссылками на прилагаемые чертежи, где:

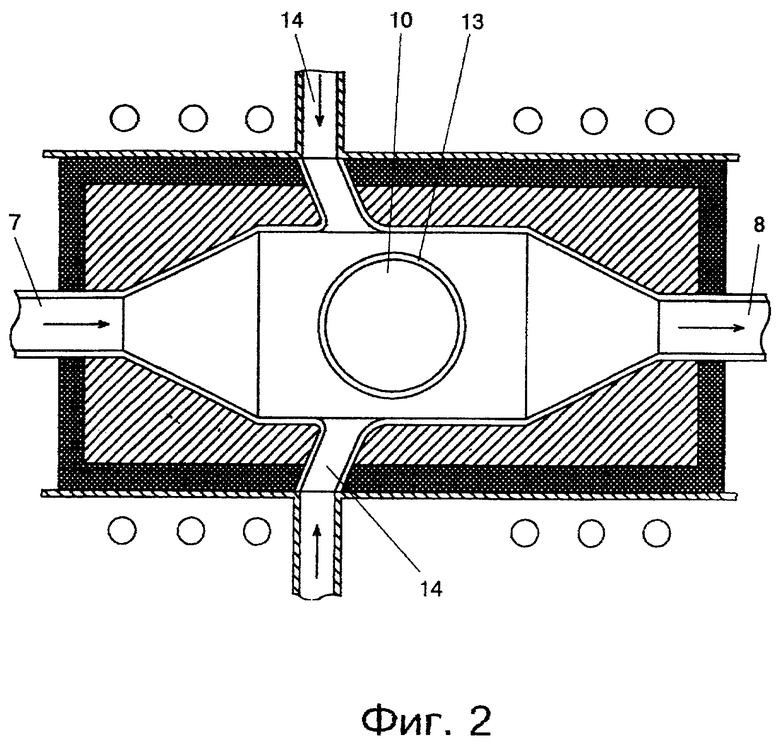

на фиг. 1 изображен реактор в продольном сечении, вид спереди;

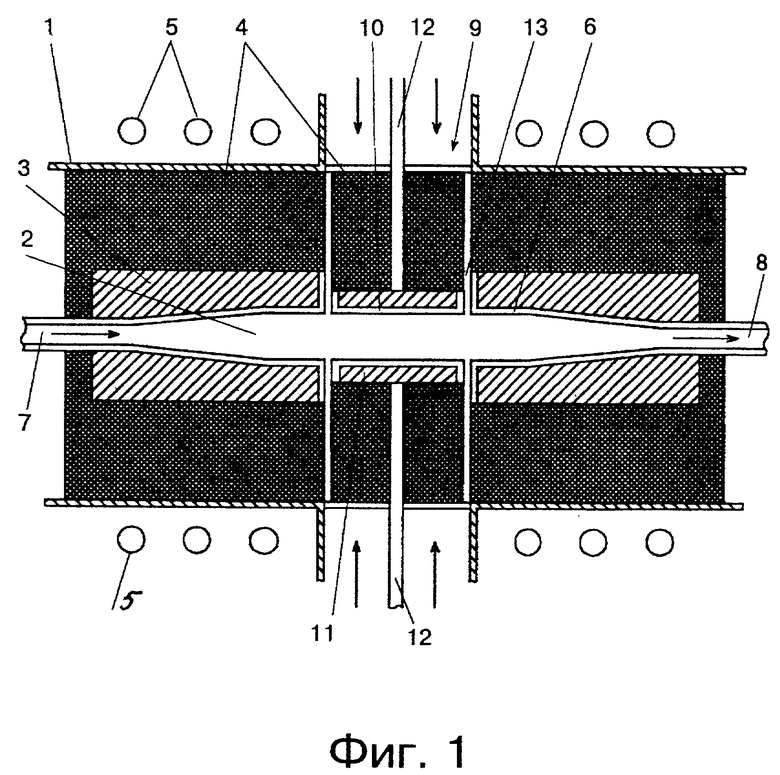

на фиг. 2 изображен реактор в продольном сечении, вид сверху.

Согласно изобретению выращивание монокристаллического карбида кремния осуществляют в реакторе, изображенном на фиг. 1.

Реактор, который условно может быть отнесен к горизонтальному типу, содержит кварцевый корпус 1, внутри которого размещена камера 2, с внешними стенками 3 из электропроводного графита. Пространство между корпусом 1 и внешними стенками 3 камеры заполнено теплоизолятором 4 из пористого графита. Внешние стенки 3 камеры 2 являются приемником токов расположенного снаружи корпуса 1 индукционного нагревателя 5, выполненного с возможностью нагревать стенки 3 камеры до температуры 2500oC.

Внутренние стенки 6 камеры 2 выполнены из листового тантала, подвергнутого со стороны внутренней поверхности камеры 2 комплексному легированию углеродом и карбидом кремния, в результате которого внутренняя поверхность камеры приобретает высокую термостойкость, теряет способность абсорбции паров карбида кремния и является стойкой к воздействию водорода при высоких температурах. Процедура легирования проводится в два этапа. Сперва легируемую поверхность нагревают в порошке графита, постепенно повышая температуру до 2200-2500oC, при которой выдерживают 1-3 часа. На втором этапе повторяют режимы первого этапа в присутствии карбида кремния.

С одной стороны, в продольном направлении, камера 2 сообщается с каналом 7 подачи реагента, содержащего кремний, а с противоположной - с каналом 8 вывода газообразных продуктов реакции между реагентами. Выход канала 8 соединен со средствами (не показаны) эвакуации газообразных продуктов реакции, изолирующими внутреннюю полость камеры от окружающей среды.

В средней части верхней и нижней стенок камеры 2 (фиг. 2) выполнены расположенные друг напротив друга круглые отверстия 9 для прохождения в них подложек 10 из тантала, подвергнутого легированию углеродом и карбидом кремния, описанному выше. Подложки 10 установлены на графитовых пьедесталах 11. Подложки расположены вне зоны непосредственного действия нагревателя 5 и нагреваются, в основном, от окружающих их нагретых стенок 3 камеры. Теплопередача от стенок 3 камеры к подложкам 10 зависит от толщины пьедесталов 11, подбором которой достигается разность температур разогретых до рабочей температуры стенок камеры 2 и подложек в 20-60oC. Пьедесталы 11 соосно закреплены на приводных валах 12. Валы 12 соединены с установленными снаружи корпуса 1 и фиксированными относительно него механизмами (не показаны), выполненными с возможностью сообщения валам 12 и через них подложкам 10 вращательного движения вокруг осей подложек 10 и независимого от вращательного поступательного движения вдоль их осей. Эти механизмы могут быть реализованы аналогично применяемым в известных конструкциях сверлильных станков, например, часть вала 12 для передачи вращательного движения может быть выполнена в виде шлицевого вала, при этом независимое поступательное движение может быть обеспечено с помощью поступательно перемещаемой каретки, соединенной с валом 12 через подшипник. Предпочтительно выполнение внутренних поверхностей верхней и нижней стенок камеры 2 плоскими.

Диаметры отверстий 9 и подложек 10 выбираются таким образом, что края подложек 10 и отверстий 8 образуют кольцевые зазоры 13, ширину которых выбирают в диапазоне 0,001-0,01 диаметра подложки. Реактор содержит средства (не показаны) регулируемой подачи заданного газа в камеру через зазоры 13, причем указанные средства выполнены с возможностью изоляции внутренней полости камеры 2 от окружающей среды в процессе выращивания.

С боковых сторон с камерой 2 симметрично соединены два канала 14 подачи реагента, содержащего углерод. Угол между осями каналов 7 и 14 выбирается с учетом формы камеры 2 таким образом, чтобы смешение реагентов происходило непосредственно между подложками 10, и при этом реагент, содержащий углерод, не попадал в область камеры 2 между подложками 10 и каналом 7.

Реактор содержит обычно используемые в CVD-методе средства (не показаны) регулируемой подачи реагентов для образования их смеси в заданной пропорции и заданном объеме в единицу времени.

Согласно изобретению способ эпитаксиального выращивания карбида кремния осуществляют следующим образом.

На подложках 10 закрепляют затравочные монокристаллические пленки карбида кремния выращиваемого политипа и устанавливают подложки 10 в отверстиях 9 в таком положении, чтобы ростовые поверхности затравочных монокристаллов были расположены на одном уровне с внутренними поверхностями стенок 6 камеры 2, как показано на фиг. 1.

Внутреннюю полость камеры 2 изолируют от окружающей среды и нагревают камеру индукционным нагревателем 5. В процессе прогрева камеры 2 до рабочей температуры, предпочтительно устанавливаемой в пределах 2200-2400oC, производят удаление из ее полости загрязнений и нежелательных примесей путем продувки водородом и, возможно, хлором.

В камеру 2 подают через канал 7 газообразный реагент, содержащий кремний, в качестве которого может быть использован силан (SiH4) или хлорсилан (SiH2Cl2), разбавленный транспортирующим газом, водородом или гелием. По каналам 14 в камеру 2 подают газообразный реагент, содержащий углерод, в качестве которого может быть использован пропан (C3H8) или метан (C2H4) в смеси с аргоном, водородом или гелием. Смешение реагентов происходит на существенном удалении от устья канала 7 подачи реагента, содержащего кремний, капли кремния, возникающие на начальном этапе разложения реагента, успевают испариться благодаря полному прогреву на пути до зоны смешения. Это позволяет предотвратить взаимодействие капель кремния с углеродом, приводящее к появлению стойких образований - кластеров, оседание которых на ростовую поверхность приводит к появлению дефектов выращиваемого кристалла, и в результате, получать монокристаллический карбид кремния высокого качества.

Раздельная подача реагентов позволяет исключить возможность образования и роста депозитов карбида кремния на устьях каналов подачи реагентов в камеру 2, где в противном случае могла бы достигаться высокая концентрация паров смеси атомарного углерода и кремния, обусловливающая преобладание осаждения над сублимацией карбида кремния при рабочей температуре стенок камеры 2. Соотношение количества реагентов, подаваемых в камеру в единицу времени определяется требуемым соотношением количества атомов кремния и углерода Si/C, находящихся в паровой фазе вблизи подложек после разложения молекул реагентов в результате их нагрева в камере. Оптимальным является соотношение Si/C вблизи единицы.

Регулировкой уровня подачи реагентов достигают такой концентрации паровой фазы кремния и углерода в камере, когда процессы осаждения карбида кремния на внутреннюю поверхность камеры близки к равновесию с преобладанием процесса сублимации. При этом на более холодных подложках преобладает процесс осаждения и на них происходит сублимационный рост карбида кремния.

Подложки вращают для улучшения равномерности роста сублимационного слоя, определяющей его структурное совершенство.

По мере увеличения толщины выращенного слоя подложки 10 выдвигают из камеры 2, поддерживая постоянное положение ростовой поверхности монокристаллов на одном уровне с внутренней поверхностью, примыкающих к подложкам 10 стенок 6 камеры. Поскольку при постоянной температуре камеры 2 и равномерной подаче в нее реагентов скорость роста толщины эпитаксиального слоя постоянна, достаточно выдвигать подложки 10 из камеры с постоянной скоростью, определяемой по результатам экспериментального выращивания.

В процессе выращивания через зазоры 13 в камеру 2 подают инертный газ, может быть использован аргон или гелий, который, значительно снижая концентрацию смеси паров кремния и углерода по краям подложки, препятствует разрастанию выращиваемого монокристалла карбида кремния в ширину и позволяет выдвигать его из камеры 2 по мере роста. Таким образом, преодолевается известное из уровня техники принципиальное ограничение на толщину выращиваемого объемного монокристалла.

При указанных выше условиях происходит интенсивный рост сублимационного слоя со скоростью до 1 мм/час. При этом большая часть карбида кремния из паровой фазы осаждается на подложках, вследствие чего в области камеры 2 со стороны выводного канала 8 парциальное давление паров кремния и углерода значительно ниже значения, при котором возможно образование депозитов.

Как было указано выше, внутренняя поверхность стенок 6 камеры, выполненная из тантала, легированного углеродом и карбидом кремния практически не подвергается износу и не изменяет своих свойств в результате проведения процесса выращивания.

Таким образом, описанный выше способ выращивания монокристаллического карбида кремния, позволяя получать продукт высокого качества, не имеет принципиальных ограничений в отношении толщины кристаллов, выращиваемых за один цикл непрерывной работы реактора, а реактор позволяет проводить многократное повторение циклов выращивания без замены его частей. Такое сочетание свойств свидетельствует о промышленной применимости предложенного изобретения.

Хотя вопрос внесения в процессе роста монокристалла легирующих примесей не обсуждался специально, очевидно, что предложенное изобретение позволяет, в соответствии с требованиями конкретной задачи, осуществлять легирование выращиваемых монокристаллов карбида кремния, в том числе с чередованием слоев с различным типом легирующих примесей.

Необходимо также отметить, что предложенное изобретение не ограничивается рамками описанного примера предпочтительной реализации и допускает очевидные специалисту в данной области техники модификации, не выходящие за пределы объема изобретения, определяемого его формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ И РОСТОВАЯ КАМЕРА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2158789C1 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НИТРИДОВ МЕТАЛЛОВ 3А ГРУППЫ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ | 1996 |

|

RU2097452C1 |

| СУБЛИМАЦИОННЫЙ СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ И ИСТОЧНИК КАРБИДА КРЕМНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1996 |

|

RU2094547C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ ПУТЕМ СУБЛИМАЦИОННОГО ВЫРАЩИВАНИЯ | 1995 |

|

RU2155829C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЮВЕЛИРНОГО КАМНЯ | 2023 |

|

RU2808301C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НИТРИДА ГАЛЛИЯ | 2006 |

|

RU2315825C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2017 |

|

RU2671349C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ С ПРОВОДИМОСТЬЮ n-ТИПА | 2021 |

|

RU2770838C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, СОДЕРЖАЩИХ КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2522812C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ НИТРИДОВ МЕТАЛЛОВ III ГРУППЫ | 2009 |

|

RU2405867C2 |

Изобретение может быть использовано в технологии изготовления полупроводниковых приборов, способных работать при высоких температурах. Сущность изобретения: способ эпитаксиального выращивания объемных монокристаллов карбида кремния путем химического осаждения из паровой фазы на ростовой поверхности подложки (10) в реакторе горизонтального типа включает подачу в камеру реактора с установленной в ней, по меньшей мере, одной подложкой (10) газообразных реагентов, содержащих кремний и углерод, нагрев стенок камеры до температуры в пределах интервала 1800- 2500°С и нагрев подложки (10). Реагенты подают в камеру раздельно, реагент, содержащий кремний, - по каналу (7) вдоль камеры, а реагент, содержащий углерод, - с двух боковых сторон по каналам (14). Смешение реагентов происходит непосредственно в зоне ростовой поверхности подложки (10). Изобретение позволяет получать объемные монокристаллы SiC высокого качества и большой толщины с низкими производственными затратами и высокой производительностью. 2 с. и 9 з.п.ф-лы, 2 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ВЛАЖНОСТИ ГАЗОВОЙ СРЕДЫ | 0 |

|

SU238830A1 |

| Устройство для сигнализации состояния электрической цепи | 1976 |

|

SU559326A1 |

| Магнитный отражатель для формирования пучков мюонов высокой энергии | 1974 |

|

SU505249A1 |

| YP 05001380 A1 (HOYA CORP.), 08.01.1993 | |||

| Устройство ввода газов в реакционную камеру | 1974 |

|

SU598630A1 |

| и др.), 21.07.1978. | |||

Авторы

Даты

2001-01-20—Публикация

1999-01-21—Подача