1

Известен катализатор для окисления аммиака в окись азота, содержащий каталитически активный компонент в виде окислов железа и хрома с добавками, например, СоО, BiO, МоО, Na2O, СаО, ZnO. Однако известный катализатор обладает низкими селективностью, механической прочностью и термостойкостью.

С целью повышения селективности, термостойкости, механической прочности, предлагается катализатор, содержащий окислы каталитически активных металлов, например и елеза, кобальта, висмута, молибдена, отличающийся тем, что в качестве катализатора используют продукт спекания окислов названных каталитически активных металлов с огнеупорными окислами, предпочтительно с окисью магния, двуокисью кремния, окисью циркония. В качестве каталитически активного металла применяют металл платиновой группы, предпочтительпо платину, в количестве 0,1 - ГО вес. %, лучше 0,5-4 вес. %. В состав катализатора могут быть введены, вес. %: закись-окись железа 0,5-10, окись железа 9-80, окись пикеля 4-20, окись кобальта 4-20, пятиокнсь ванадия 0,5-10, окись висмута 4-20 и окись молибдена 4--20. В состав катализатора также можно вводить, вес. %: окись магния 10- 60, окись кремния 0,2-10, окись циркония 5-50.

2

Пример 1. Катализатор готовят, тщательно смещивая компоненты, прессуя их под давлением около 1000 бар и подвергая обжигу нри 1300-1400°С. Получают состав А, содержащий вес. %;

NiO

8,5

MgO 49,6

SiOs

8,6

ZrOs 31,7

VsOs

0,9

Pt

0,7

Удельная новерхность составляет 0,3 . Катализатор А загружают в трубчатый реактор, снабженный теплообменником, позволяющим поддерживать температуру каталитического слоя на заданном уровне. Смесь аммиака с воздухом нагревают до 150°С. На выходе газы представляют собой HNOa вследствие превран1:ения аммиака. Результаты эксперимента на стационарном слое приведены в табл. 1. Все опыты осуществляли при соотнонгении jNHs/NHo + воздух, равном 0,096, давлении 1 бар, температуре па входе 150°С.

Соотпощение NHa/Pl указывает на количество поступающего аммиака (кг/час) по отнощению к платине (кг), содержащейся в катализаторе, объемная скорость - отнощение расхода газообразной смеси аммиака с воздухом (ил/час) к объему катализатора (л);

NHs/NHs + воздух является отношением расхода газообразного аммиака (нл/час) к расходу газообразной смесн аммиака с воздухом (нл/час); выход - процентное количество аммиака, превращенного в азотную кислоту, но отношению к поступаюш,ему аммиаку.

Т а б л II ц а 1 Для сравнения приведены результаты (лучшие), полученные в промышленных условиях на платиповых стенках: NHs/Pt 133; давление 1 бар, NHs/NHa + воздух 0,096; температура газообразной смеси на входе 130°С; на выходе 790°С; температура платиновых сеток 840°С; выход 96%. При сравнении результатов последнего опыта из табл. 1 и опыта на платиновых сетках видно, что каталитический состав А позволяет обрабатывать в 11,7 раза большее количество аммиака по сравнению с классическими платиновыми сетками NH3 « С другой стороны, при осуществлении окисления на предлагаемом катализаторе температура приблизительно на сотню градусов меньше по сравнению с платиновыми сетками. Пример 2. Готовят катализатор, не содержащий платины и металлов типа платины, смешивая компоненты, предварительно сформованные, и подвергая их обжигу при, по меньшей мере, 1300°С таким образом, что получают каталитический состав В, вес. %;

Композицию в испытывают в том же реакторе, что и в примере 1. Результат этих испытаний в стационарном слое приведен в табл. 2. Во всех опытах соотношение NHs/NHs + воздух равно 0,096, давление 1 бар, температура на входе 150°С, температура среды 800°С, температура на выходе 850°С.

Пример 3. Готовят каталитическую композицию С в тех же условиях, что и в примерах 1 и 2, следующего состава, вес. %:

12

1,0 42,1 29

8

7,9 Композицию испытывают тем же способом, что и в примере 1. В табл. 3 приведены результаты и условия этих опытов. Во всех опытах соотношение NHs/NHa + воздух равно 0,096, давление 1 бар, температура на входе 150°С, среды 750°С, на выходе 800°С. Пример 4. Этот пример приведен для сравнения. Готовят катализатор D способом, отличающимся от способа, описанного в примере 1. Пропитывают окись алюминия раствором хлорплатиновой кислоты так, что после обработки при остается 2 вес. % платины, нанесениой на подложку. Удельная поверхность катализатора составляет 86,5 MVr, средНИИ диаметр пор от 92 А. Катализатор этого примера испытывают в тех же условиях, что .и в примере 1. Результаты испытаний приведены в табл. 4. Во всех опытах соотношение NHa/NHs + воздух равно 0,096, давление 1 бар, температура на входе 150°С. Таблица 4

S

При сравнении с результатами опытов примера i 1л,;дио, что выходы, полученные на данном катализаторе, недостаточны.

Повышенное содержание платины в катализаторе D (2 вес. %) по сравнению с 0,7 вес. % в каталитической композиции А четко показывает, что платина не является едипственно активным элементом при реакции окисления аммиака.

Пример 5. В реактор с псевдоожиженным слоем помещают каталитическую композицию А из примера I, гранулометрический состав которой иодобрап предварительно так, что псевдоожижение является функцией скорости газообразной смеси аммиака е воздухом. Реактор снабжен теплообменником для отвода тепла реакции. Результаты приведены в табл. 5. Во всех опытах отношение ЫПз/ /NHs + воздух равно 0,096, давление 1 бар, температура псевдоожиженного слоя 750°С.

Таблица 5

Объемная скорость

Выход

Пример 6. Сравнительные испытания в псевдоожиженном слое предлагаемого каталитического состава Л и катализатора D из примера 4.

Эти испытания ведут в реакторе с пссвдоожиженным слоем из примера 5, причем во всех опытах объемная скорость 15000 ил/час, соотношение ННз/МПз -Ь воздух 0,096 и давление в реакторе 1 бар. Сравниваемые результаты выходов, выражениые в процептах превращенного аммиака, приведены в табл. 6.

Таблица 6 Состав

Д

А

Это сравпительпое испытание в псевдоожиже1 ном слое показывает преимущество предлагаемой композиции А по сравнению с катализатором с высоким содержанием платины, нанесенной тонким непрерывным слоем на инертный носитель.

Пример 7. В этом примере исследуют fs стационарном слое поведение катализатора при различных давлениях, а также определяют выходы, выражеиные в процентах конвертированного аммиака. В опытах, результаты которых приведены в табл. 7, соотношение КПз/КНз + воздух 0,096, объемная скорость 200000 нл/час н температура на выходе составляет 875°С.

10

15

Можно заметить влияние давления на поведение катализатора. Этот тип катализатора представляет большой интерес, так как позволяет использовать стационарный каталитический слой определенной длины в трубке небольшого диаметра, способной противостоять высокому давлению.

Пример 8. В этом примере возобновляют опыты в псевдоожиженном слое по примеру 5, причем опыты ведут с каталитическим составом А при различных давлениях. Во всех опытах соотношение Nn3/Nn3 -f воздух 0,096, объемная скорость 20000 нл/час, температура псевдоожиженного слоя 750°С. Результаты испытаний приведены в табл. 8.

Таблица 8

Выход, %

Давление, бар

40

45

Пример 9. В ходе проведения этого эксперимента каталитическую композицию готовят в условиях, которые совершенно идентичны условиям, указанным в примерах 1 и 2.

Состав композиции Е, вес. %:

BiaOs

10 1,0

VsOs

MgO

42,1

ZrOz

29 8,0

SiOa 9,9

FeaOa

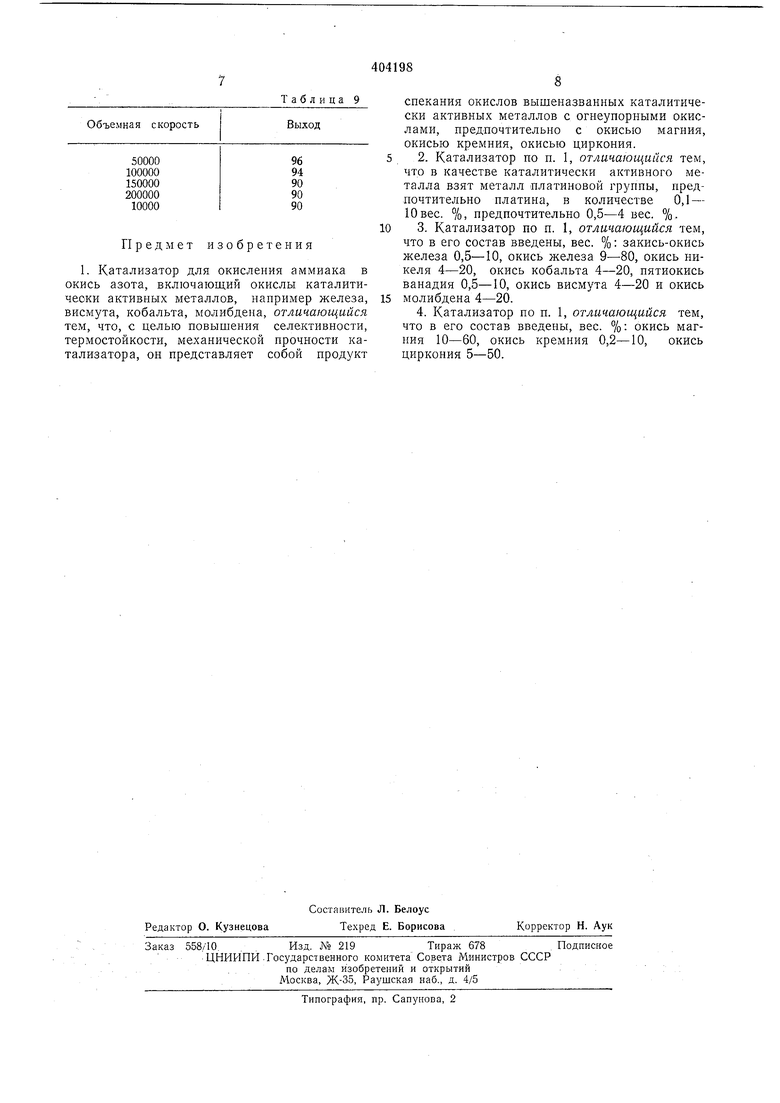

Композицию Е испытывают аналогично способу, описанному при испытании композиции из примера 1. Результаты приведены в табл.9. Во всех опытах соотношение NHa/NHa + воздух 0,096, давление 1 бар, температура на входе 150°С, среды 750°С, на выходе 800°С. Таблица 9 Предмет изобретения 1. Катализатор для окисления аммиака в окись азота, включающий окислы каталитически активных металлов, например железа, висмута, кобальта, молибдена, отличающийся тем, что, с целью повышения селективности, термостойкости, механической прочности катализатора, он представляет собой продукт 5 10 15 спекания окислов вышеназванных каталитически активных металлов с огнеупорными окислами, предпочтительно с окисью магния, окисью кремния, окисью циркония. 2. Катализатор по п. 1, отличающийся тем, что в качестве каталитически активного металла взят металл платиновой группы, предпочтительно платина, в количестве 0,1 - 10 вес. %, предпочтительно 0,5-4 вес. %. 3. Катализатор по п. I, отличающийся тем, что в его состав введены, вес. %: закись-окись железа 0,5-10, окись железа , окись никеля 4-20, окись кобальта 4-20, пятиокись ванадия 0,5-10, окись висмута 4-20 и окись молибдена 4-20. 4. Катализатор по п. 1, отличающийся тем, что в его состав введены, вес. %: окись магния 10-60, окись кремния 0,2-10, окись циркония 5-50.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления аммиака | 1973 |

|

SU566508A3 |

| СПОСОБ МНОГОСТУПЕНЧАТОЙ СЕЛЕКТИВНОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1971 |

|

SU429594A3 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА | 1967 |

|

SU192091A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА, 1,1,2-ТРИХЛОРЗТАНА, 1,1,2,2-ТЕТРАХЛОРЭТАНА И ПЕНТАХЛОРЭТАНА12 | 1973 |

|

SU404219A1 |

| Способ выделения аммиака из газовых сме-СЕй | 1979 |

|

SU833502A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА ДО ОКИСЛОВ АЗОТА | 1993 |

|

RU2106908C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1993 |

|

RU2115617C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ УГЛЕРОДА И ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ, МОНООКИСЬ УГЛЕРОДА И ВОДОРОД | 1994 |

|

RU2132299C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ1,2- | 1972 |

|

SU343433A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЗАКИСИ АЗОТА | 2001 |

|

RU2205151C1 |

Авторы

Даты

1973-01-01—Публикация