Изобретение относится к области 0:кислительного хлорирования этилена в псевдоожиженном слое катализатора с целью получения 1,2-дихлорэтана, а также значительных количеств насыщенных производных этана, более хлорированных, чем 1,2-дихлорэтан, включая 1,1,2-трихлорэтан, 1,1,2,2-тетрахлорэтан и пентахлорэтан.

Известен способ получения 1,2-дихлорэтана окислительным хлорированием этилена при температуре 200-400°С IBO взвешенном слое катализатора на носителе при стехиометрическом отпошепии этилен-воздух-НС1.

В качестве катализатора используют смесь хлорпдов меди, одного или нескольких-редкоземельных элементов и щелочного металла. В качестве носителя применяют, например, силш агель с удельной поверхностью 313- 442 . Трихлорэтан и тетрахлорэтап образуются в очень малых количествах.

С целью увеличения выхода 1,1,2-трихлорэтана и 1,1,2,2-тетрахлорэтана предлагается процесс проводить в присутствии катализатора на аттапульгите, удельная поверхность которого 10-160 , при отношении НС1: : С2Н4 2,2-3,65, преимущественно 2,5-3,25; НС1: О2 1,4-3,0, преимущественно 2,0-2,55; Oz.CzH не более 1,5, преимущественно 0,9- 1,2.

Желательно в качестве носителя использовать силикагель, содержащий окись магния, удельная поверхность которого 40-200 . Процесс проводят при температуре 290-

340°С и давлении 1-10 бар, преимущественно 4-9 бар.

1,1,2-Трихлорэтан и 1,1,2,2-тетрахлорэтап применимы в качестве исходного сырья для получения хлористого вияилидена, цис- и

транс-дихлорэтиленов и трихлорэтилена.

Газ, состоящий в основном из этилена, хлористого водорода и газа, содержащего молекулярный кислород, пропускают при температуре 280-370°С, предпочтительно 290-

340°С, через реакционнунэ зону с катализатором в псевдоожиженном слое со скоростью подачи этилена 0,2-16 моль/час на 1 л катализатора, предпочтительно 0,7-8 моль/час на 1 л катализатора. При этом регулируют молярные соотношения подаваемых реагентов так, что соотноще«ие НС1/О2 в заданных пределах находится в зависимости от соотпощеНИЯ 02/С2П4.

Продолжительность пребывания компонентов в условиях реакции зависит от температуры, скорости прохождения газа через реакционную зону и катализатора. В описываемых условиях очень хорошие результаты получаются при продолжительности пребывания 2- 25 сек, желательно не свыще 40 сек. Давление, при котором протекает реакция, не является фактором, определяющим процентное соотношение различных целевых продуктов, но влияет на производительность, т. е. с повышением давления производительность повышается.

Носитель катализатора состоит из одного или нескольких веществ, выбранных из группы, включающей глинозем, магнезию, графит, активированный уголь, кремнезем, алюмосиликаты и предпочтительно гли«ы или смеси синтетических веществ на базе кремния, содержащих магнезию с указанными свойствами. Средний размер частиц 20-400 мк, предпочтительно 40-120 мк.

Катализатор состоит из следующих одного или нескольких элементов: щелочных металлов, щелочноземельных металлов, висмута, кадмия, хрома, кобальта, меди, олова, железа, марганца, магния, платины, редкоземельных, тория, ванадия, циркопия, цинка и никеля.

Примеры 1-4. Реакцию окислительного хлорирования этилена осуществляют в стеклянном реакторе с внутренним диаметром 65 мм и высотой 1000 мм, с наруншым обогревом при помощи электросопротивления.

Нижняя часть трубы представляет собой перевернутый конус, заполненный стеклянными щариками диаметром 2 мм, служащий смесителем для реагентов и диффузором для газа в каталитическом слое. Высота каталитического слоя в состоянии покоя после флюидизации 450 мм. Катализатор приготовляют, пропитывая глину типа аттапульгит водным раствором CuCl2-2H2O и хлористого калия так, что конечное содержание катионов меди и «алия в сухом катализаторе составляет соответственно 8,7 и 4,9 вес. %. Средняя удельная поверхность подложки после 100 час работы примерно 80 . Гранулометрия каталитической массы в интервале 100-315 мк; 50% этой массы имеет гранулометрию 210 мк.

Реагенты - этилен, воздух и газообразный хлористый водород подают при абсолютном давлении 1,05 бар в нижнюю часть перевернутого конуса, нагревая реактор при помощи наружного электросопротивления и регулируя температуру наружных стенок трубы при помощи термопары, помещенной между наружными стенками и электросопротивлением. Температура в каталитическом слое остается постоянной и однородной с отклонением ±2°С. Температура в примерах 1-4 325°С.

Состав продуктов реакции колеблется в зависимости от температуры каталитического слоя и соотношений подаваемых реагентов.

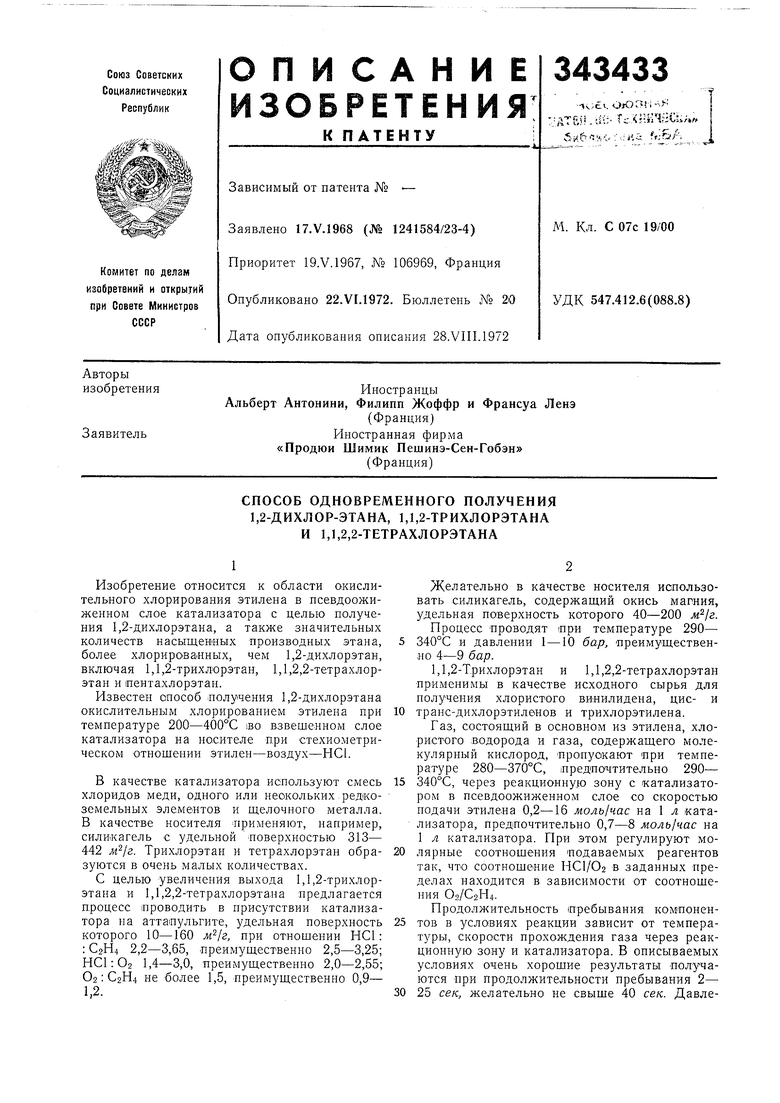

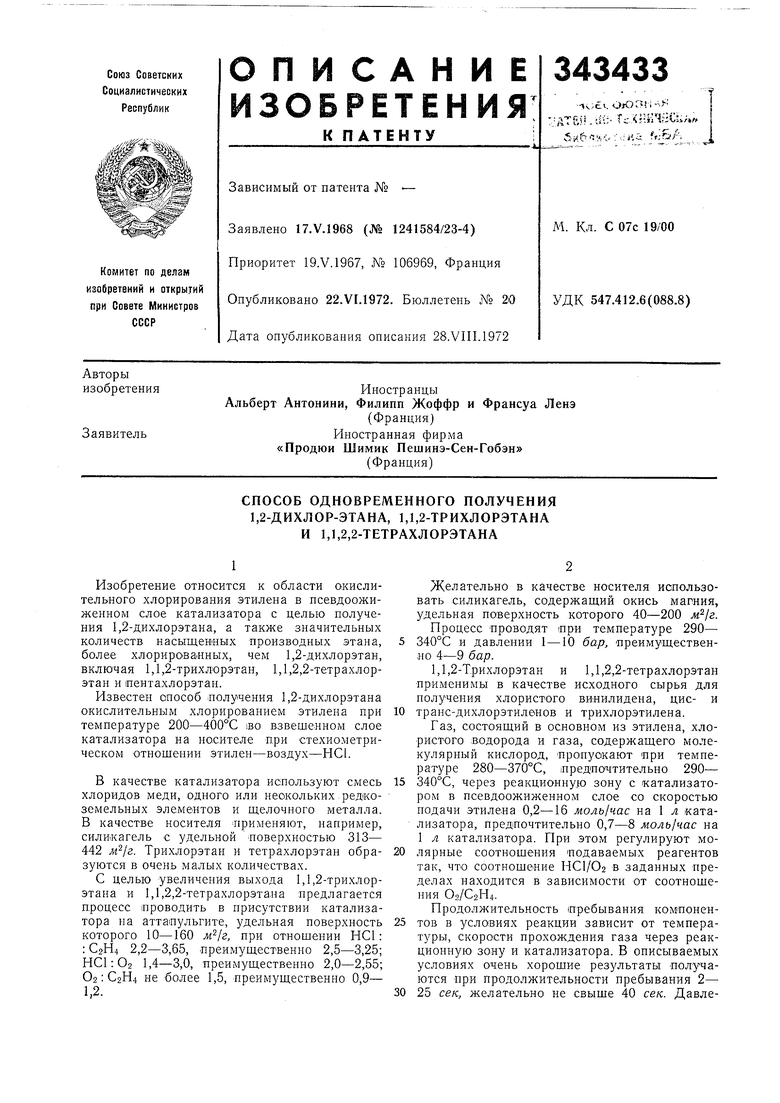

В табл. 1 приведеиы результаты опытов 1 - 4. R характеризует полученные результаты следующим уравнением:

где W - процент конверсии этилен а в 1,2-дихлорэтан;X - процент конверсии этилена в 1,1,2трихлорэтан;У - процент конверсии этилена в 1,1,2,2тетрахлорэтан;Z - процент конверсии этилена в пентахлорэтан.

Результаты показывают, что можно получить значительную часть 1,1,2-трихлорэтана

и 1,1,2,2-тетрахлорэтаНа наряду с 1,2-дихлорэтаном без реакции горения или образования

побочных продуктов (хлорвинила, дихлорэтиленов). Так из примера 4 видно, что 94,8%

этилена реагирует, образуя смесь 1,2-дихлорэтана, 1,1,2-трихлорэтана, 1,1,2,2-тетрахлор.гтана и пентахлорэтана.

Таблица 1

Состав жидких продуктов:

1,2-дихлорэтан72,0 мол. % или 63,6 вес. %

1,1,2 - трихлор-18,35 мол. % или 21,9 вес. %

этан

1,1,2,2 - тетра-9,0 мол. % или 13,2 вес. %

хлорэтан

пентахлорэтан0,65 мол. % или 1,2 вес. %

Можно отметить высокий общий процент конверсии хлористого водорода, достигающий 93,8%; образование побочных продуктов и продуктов сгорания остается ограниченным (4,1% от загруженного этилена).

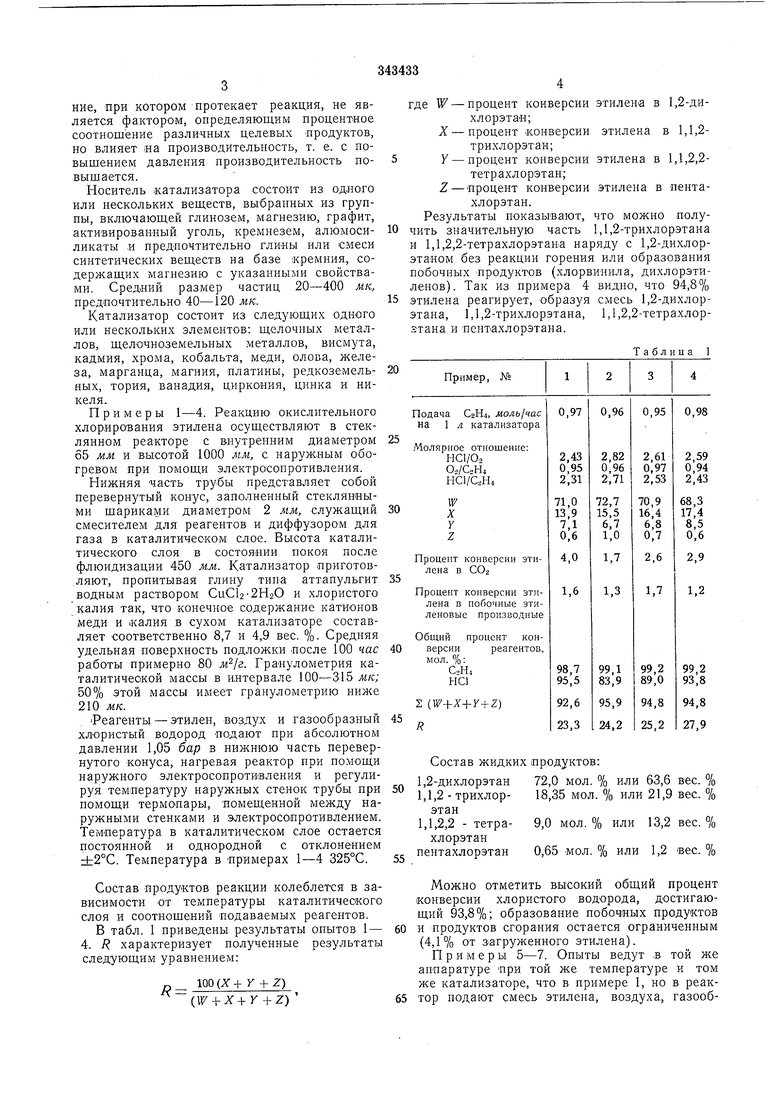

разного хлористого водорода и паров 1,2-дихлорэтана, предварительно нагретую до 80°С во избежание конденсации 1,2-дихлорэтана. Результаты приведены в табл. 2.

Таблица 2

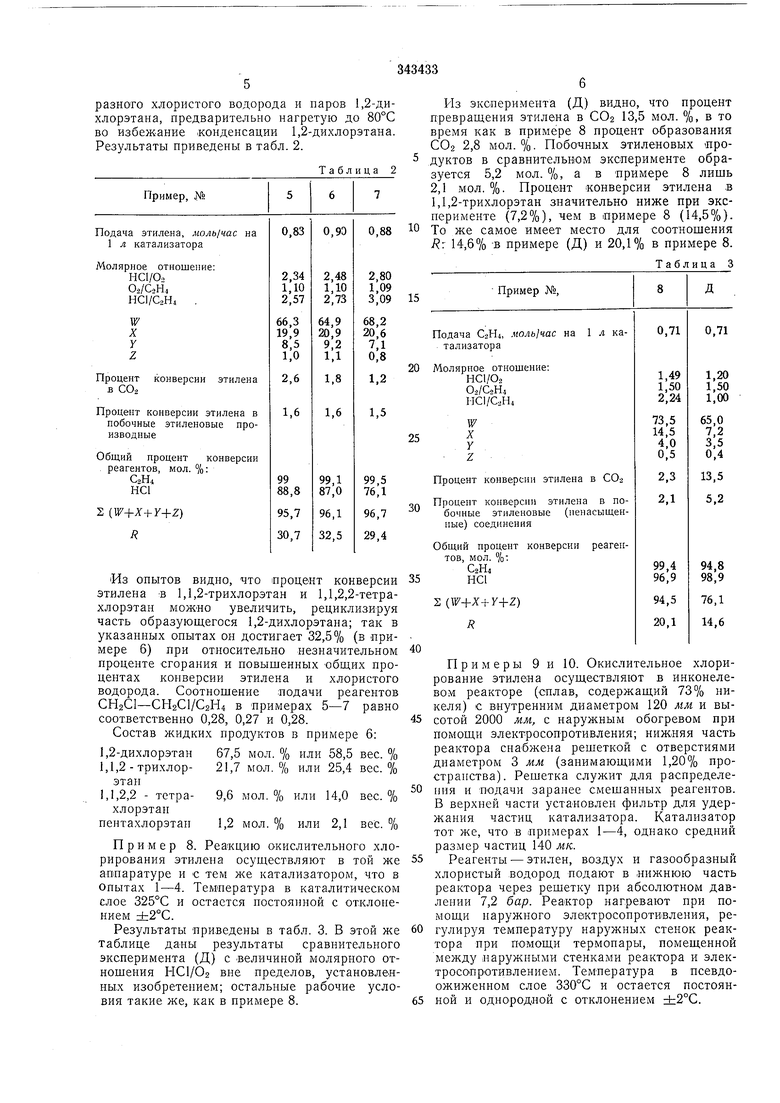

Из эксперимента (Д) видно, что процент превращения этилена в С02 13,5 мол. %, в то время как в примере 8 процент образования С02 2,8 мол. %. Побочных этиленовых продуктов в сравнительном эксперименте образуется 5,2 мол. %, а в примере 8 лищь 2,1 мол. %. Процент конверсии этилена в 1,1,2-трихлорэтан значительно ниже при эксперименте (7,2%), чем в примере 8 (14,5%). То же самое имеет место для соотношения R: 14,6% -в примере (Д) и 20,1% в примере 8.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ •^ ПАТЕНТНО-<-Т^)!:;ЛЧЕГ'::.Л,-=.-;*•.«>& • -•.,i',%j/(^;4ii ^iiA | 1972 |

|

SU331538A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА, 1,1,2-ТРИХЛОРЭТАНА И 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1972 |

|

SU340153A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО ХЛОРИРОВАНИЯЭТИЛЕНА | 1971 |

|

SU317177A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1973 |

|

SU368737A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2- ДИХЛОРЭТАНА И 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1968 |

|

SU428595A3 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА, 1,1,2-ТРИХЛОРЗТАНА, 1,1,2,2-ТЕТРАХЛОРЭТАНА И ПЕНТАХЛОРЭТАНА12 | 1973 |

|

SU404219A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 1993 |

|

RU2072976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННЫХ ПРОИЗВОДНЫХ ЭТИЛЕНА | 2005 |

|

RU2288909C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ ЖИДКОФАЗНЫМ КАТАЛИТИЧЕСКИМ ГИДРОДЕХЛОРИРОВАНИЕМ | 2010 |

|

RU2458030C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКСИХЛОРИРОВАНИЯ ЭТАНА ДО ВИНИЛХЛОРИДА | 1994 |

|

RU2133729C1 |

Из ОПЫТОВ ВИДНО, что процент конверсии этилена В 1,1,2-трихлорэтан и 1,1,2,2-тетрахлорэтан можно увеличить, рециклизируя часть образующегося 1,2-дихлорэтана; так в указанных опытах он достигает 32,5% (в примере 6) при относительно незначительном проценте сгорания и повышенных -общих процентах конверсии этилена и хлористого водорода. Соотношение подачи реагентов СНзС -СН2С1/С2Н4 в примерах 5-7 равно соответственно 0,28, 0,27 и 0,28.

Состав жидких продуктов в примере 6:

1,2-дихлорэтан 67,5 мол. % или 58,5 вес. % 1,1,2-трихлор- 21,7 мол. % или 25,4 вес. %

этан 1,1,2,2 - тетра9,6 мол. % или 14,0 вес. %

хлорэтан

1,2 мол. % или 2,1 вес. % пентахлорэтап

Пример 8. Реакцию окислительного хлорирования этилена осуществляют в той же аппаратуре и с тем же катализатором, что в Опытах 1-4. Температура в каталитическом слое 325°С и остается постоянной с отклонением ±2°С.

Результаты -приведены в табл. 3. В этой же таблице даны результаты сравнительного эксперимента (Д) с -величиной молярного отношения НС1/02 вне пределов, установленных изобретением; остальные рабочие условия такие же, как в примере 8.

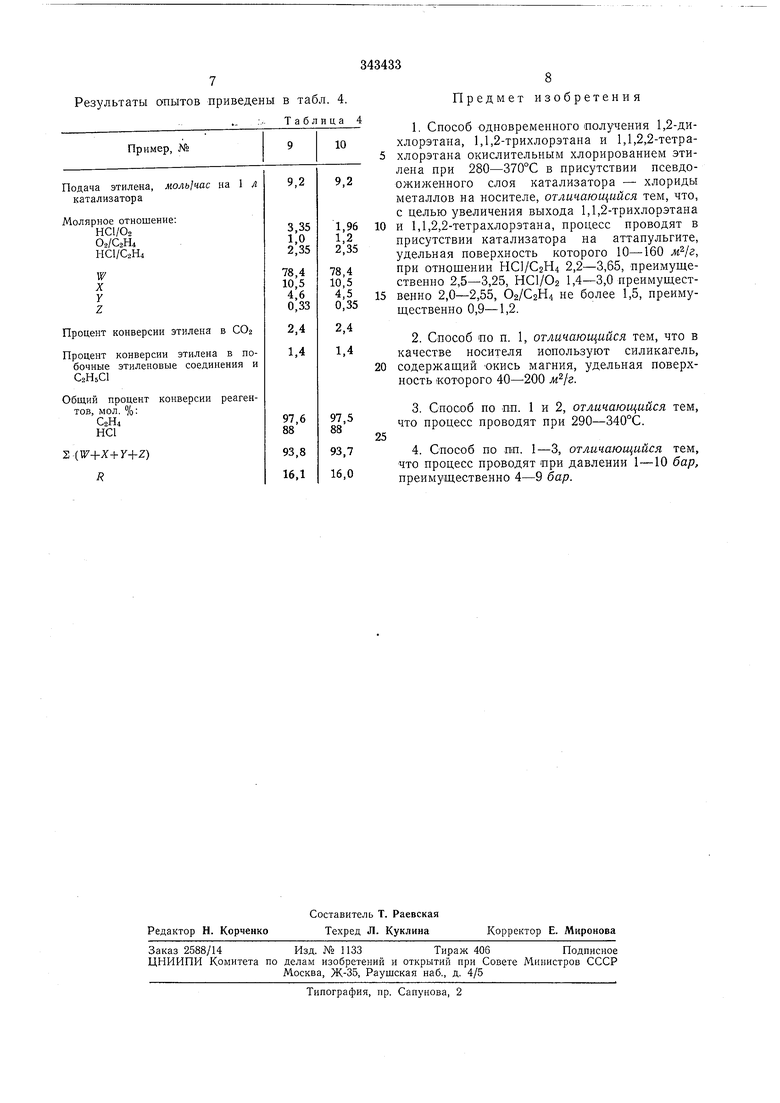

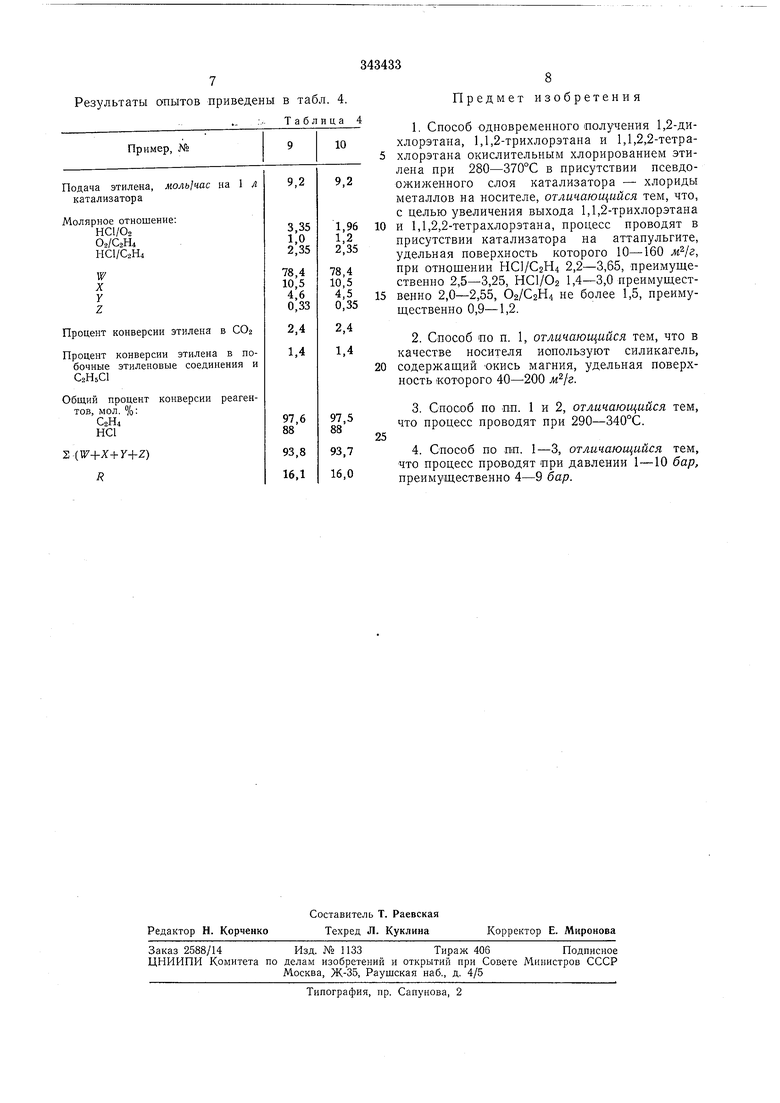

Примеры 9 и 10. Окислительное хлорирование этилена осуществляют в инконелевом реакторе (сплав, содержащий 73% никеля) с внутренним диаметром 120 мм и высотой 2000 мм, с наружным обогревом при помощи электросопротивления; нижняя часть реактора снабжена решеткой с отверстиями диаметром 3 мм (занимающими 1,20% пространства). Решетка служит для распределения и подачи заранее смешанных реагентов. В верхней части установлен фильтр для удержания частиц катализатора. Катализатор тот же, что в примерах 1-4, однако средний размер частиц 140 мк.

Реагенты - этилен, воздух и газообразный хлористый водород подают в нижнюю часть реактора через решетку при абсолютном давлении 7,2 бар. Реактор нагревают при помощи наружного электросопротивления, регулируя температуру наружных стенок реактора при помощи термопары, помещенной между наружными стенками реактора и электросопротивлением. Температура в псевдоожиженном слое 330°С и остается постоянв табл. 4.

Результаты опытов приведены Таблица 4

Предмет изобретения

Авторы

Даты

1972-01-01—Публикация