1

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности.

Известен способ многоступенчатой селективной гидрогенизации нефтяных фракций, кипящих до 260°С и содержащих ароматические углеводороды, олефины, диолефины и сернистые соединения. Однако известный способ характеризуется частичной гидрогенизацией ароматических углеводородов и недостаточно цродолжительным временем работы .катализатора без снижения активности.

С целью увеличения времени работы катализатора и выхода целевых продуктов, предлагается способ многоступенчатой селективной гидроочистки нефтяных фракций, кипящих в области бензинов и содержащих ароматические углеводороды, олефины, диолефины и сернистые соединения, с проведением первой стадии в жидкой фазе ,в присутствии катализатора, содержащего металл VIII группы, отличающийся тем, что продукты, выходящие из пе1рвой зоны реакции, обрабатывают в паровой фазе водородом в присутствии катализатора, содержащего молибден и/или вольфрам, нанесенный на носитель с удельной поверхностью 20-90 , в третьей зоне реакции продукты, выщедшие из второй зоны реакции, обрабатывают в .паровой фазе водородом в присутствии .катализатора, содержащего молибден и/или вольфрам, нанесенный на носитель с удельной поверхностью 120-500 . Под исходной средой, кипящей в области (бензинов, понимают вещество, по меньшей мере, 80 вес. % которого перегоняется между 30 и 220°С.

При таком процессе целесообразно обрабатывать исходное вещество, в котором находится больщое количество ароматических углеводородов. Указанный процесс можно применять

для бензинов, полученных при крекинге (термический крекинг, каталитический и паровой крекинг), нафты или газойля или при коксовании дистиллятов. Рабочие условия, при которых ведут этот

-процесс. На первом этапе реакции минимум 50 вес. % исходной загрузки все еще находится в жидкой фазе, причем остающаяся фракция, если таковая имеется, испаряется в зоне реа.кции. Испарение происходит вследствие большого количества тепла, выделяющегося при реакции гидрогенизации. Температура внутри зоны реакции может меняться от 50 до 200°С, лучше, чтобы она не превыщала 200°С на выходе из зоны реакции, если хотят

избежать слишком большой полимеризации. Жидкое исходное сырье предпочтительно вводить в зону реакции при 50-120°С. Давление также должно быть значительным, для того чтобы сохранить большую часть исходного вещества в жидком состоянии. В основном давление равняется 5-60 кг/см предпочтительно 20-24 КГ/СМ2.

На этой стадии исходное вещество приходит в контакт с катализатором гидрогенизации, выбранным из металлов VIII группы периодической системы элементов, например с никелем, кобальтом, палладием или платиной. Никель наиболее предпочтителен.

Эти металлы лучше использовать в чистом виде, но они могут быть также нанесены на носители или же помещены в неподвижный или подвижный слои. KipOMe того, они могут находиться в состоянии суспензии, как, например, никель или кобальт Ренея. Применяют обычные носители катализаторов, например окиси алюминия, кремния, алюмосиликаты, окись магния, глины, цеолиты и т. д. Из этих носителей предпочтительно выбирать те, поверхности которых имеют небольшую кислотность (окись алюминия или двуокись кремния) . Природную кислотность поверхности носителя можно нейтрализовать, прибавляя окиси щелочных или щелочноземельных металлов. Катализаторы на подложке содержат обычно 5-50 вес. % активного металла. Объемная скорость, т. е. объем введенной загрузки па 1 л катализатора в 1 час меняют, например, от 0,5 до 5 в зависимости от активности катализатора и от содержания ненасыщенных соединений в исходной смеси. Можно изменять количество водорода, подаваемого в зону реакции так, что молярное соотнощение водород/углеводород остается, например, 0,1-1.

По выходе из зоны реакции еще значительная часть исходной среды находится в жидком состоянии, эту часть испаряют любым известным способом, избегая образования смолы, например испаряя только 90-99% жидкости.

Затем эту газообразную среду подают во вторую зону реакции преимущественно при 230-300°С. Исходную среду и водород приводят в контакт с катализатором, нанесенным на носитель. Катализатор содержит металл (молибден или вольфрам), который используют либо индивидуально, либо в смеси с несколькими металлами VIII группы, например с кобальтом или никелем, или их сплавом. Активный элемент катализатора наносят на подложку, которая должна иметь небольшую удельную поверхность (20-90 ). В качестве подходящих носителей можно назвать окись алюминия, двуокись кремния, окиси титана и т. д.

Предпочтительны по существу нейтральные носители, т. е. имеющие небольшую поверхностную кислотность. Так как температура внутри зоны реа.кции остается 230-360°С, для того чтобы избежать слищком высокого повыщения температуры вследствие экзотермичности реакции гидрогенизации, можно ввести, по меньщей мере, в одной промежуточной точке каталитического слоя часть исходной смеси после первой стадии и от рециркуляции. Давление внутри зоны меняется от 25 до 60 кг/см. Водород вводят преимущественно в таком количестве, что молярное соотношение водород/ /олефины остается в нределах 5-15, а парцнальное давление водорода на уровне каталитического слоя 8-30 кг/см.

Объемная скорость подачи исходной смеси равняется 4-20 час, причем имеется в виду объем исходной смеси в жидком состоянии.

Катализатор на .второй стадии содержит либо металл, выбранный из лруппы, составленной из молибдена или вольфрама, либо смесь металлов (молибдена или вольфрама) или один или .несколько металлов VIII группы. Предпочтительно для катализатора выбирать следующие пары металлов: молибден - кобальт, молибден - никель, вольфрам - кобальт, вольфрам - никель. Эти катализаторы можно использовать в виде окислов, однако

предпочитают их применять в виде сульфидов. Если желательно хорошо просульфировать катализатор, лучше использовать сероводсчрод в таком количестве, чтобы объемное соотнощение сероводород/водород равнялось

200-400/jpm (ч/мин.).

Для получения того же эффекта можно рециркулировать сероводород, присутствующий в газе, выходящем с третьей стадии, «а которой заканчивают обессеривание исходной смеси.

В тех случаях, когда катализатор содержит только молибден или вольфрам, концен-лрация активного элемента будет предпочтительно б-40 вес. % металла в виде окиси.

В тех случаях, когда катализатор содержит, по меньщей мере, два металла, концентрации этих металлов будут равняться предпочтительно 4-25 вес. % молибдена или вольфрама в виде окиси и 2-15 вес. % металла VIII группы в виде окиси.

Газовый поток, выходящий со второй стадии, направляют при температуре предпочтительно 300-350°С в третью зону реакции для контактирования с катализатором, содержащим один металл, выбранный из группы молибдена и вольфрама, или этот металл, связанный с одним или несколькими металлами VIII группы. В этом случае выбирают преимущественно металлы для катализатора из перечисленных пар (Со-Мо, Ni-Mo, Со-W, Ni-W). Металл или металлы наносят на подложку, которая должна иметь относительно большую удельную поверхность, т. е. удельную поверхность 120-500 . В качестве носителя выбирают, например, различные формы окиси алюминия, алюмосиликаты. Предпочтительно использовать немного кислые носители. Темпе|ратура реакции в третьей зоне 300-390°С, общее давление меняется, например, от 10 до 60 кг/см, предпочтительно от 30 до 50 кг/см. Объемная скорость подачи исходной смеси преимущественно составляет 0,5-5 л исходной смеси на 1 л катализатора в 1 час. Водород вводят в таком количестве,

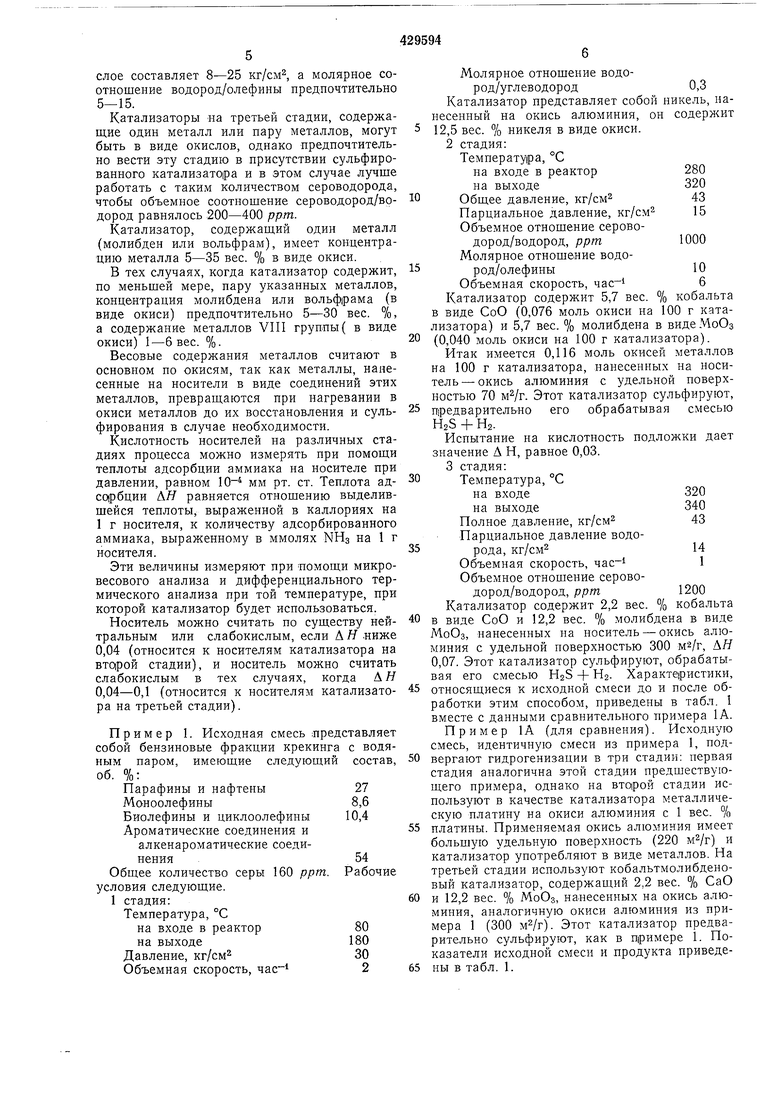

что парциальное давление в каталитическом слое составляет 8-25 кг/см, а молярное соотношение водород/олефины предпочтительно 5-15. Катализаторы «а третьей стадии, содержащие один металл или пару металлов, могут быть в виде окислов, однако предпочтительно вести эту стадию в присутствии сульфированного катализатора и в этом случае лучше работать с таким количеством сероводорода, чтобы объемное соотношение сероводород/водород равнялось 200-400 ррт. Катализатор, содержаш,ий один металл (молибден или вольфрам), имеет концентрацию металла 5-35 вес. % в виде окиси. В тех случаях, когда катализатор содержит, по меньшей мере, пару указанных металлов, концентрация молибдена или вольфрама (в виде окиси) предпочтительно 5-30 вес. %, а содержание металлов VIII группы ( в виде окиси) 1-6 вес. %. Весовые содержания металлов считают в основном по окисям, так как металлы, нанесенные на носители в виде соединений этих металлов, превращаются при нагревании в окиси металлов до их восстановления и сульфирования в случае необходимости. Кислотность носителей на различных стадиях процесса можно измерять при помощи теплоты адсорбции аммиака на носителе при давлении, равном 10 мм рт. ст. Теплота адсо|рбции АЯ равняется отношению выделившейся теплоты, выраженной в каллориях на 1 г носителя, к количеству адсорбированного аммиака, выраженному в ммолях NHa на 1 г носителя. Эти величины измеряют при помощи микровесового анализа и дифференциального термического анализа при той температуре, при которой катализатор будет использоваться. Носитель можно считать по существу нейтральным или слабокислым, если А Я.ниже 0,04 (относится к носителям катализатора на втqpoй стадии), и носитель можно считать слабокислым в тех случаях, когда А Я 0,04-0,1 (относится к носителям катализатора на третьей стадии). Пример 1. Исходная смесь представляет собой бензиновые фракции крекинга с водяным паром, имеющие следующий состав, об. %: Парафины и нафтены27 Моноолефины8,6 Биолефины и циклоолефины10,4 Ароматические соединения и алкенароматические соединения54Общее количество серы 160 ррт. Рабочие условия следующие. 1 стадия: Температура, °С на входе в реактор80 на выходе180 Давление, кг/см 30 Объемная скорость, Молярное отнощение водород/углеводород0,3 Катализатор представляет собой никель, нанесенный на окись алюминия, он содержит 12,5 вес. % никеля в виде окиси. 2стадия: Температура,°С на входе в реактор280 на выходе320 Общее давление, кг/см 43 Парциальное давление, кг/см 15 Объемное отнощение сероводород/водород, ррт1000 Молярное отношение водород/олефины10Объемная скорость, Катализатор содержит 5,7 вес. % кобальта в виде СоО (0,076 моль окиси на 100 г катализатора) и 5,7 вес. % молибдена в виде МоОз (0,040 моль окиси на 100 г катализатора). Итак имеется 0,116 моль окисей металлов на 100 г катализатора, нанесенных на носитель- окись алюминия с удельной поверхностью 70 . Этот катализатор сульфируют, предварительно его обрабатывая смесью H2S -f- HS. Испытание на кислотность подложки дает значение А Н, равное 0,03. 3стадия: Температура, °С на входе320 на выходе340 Полное давление, кг/см 43 Парциальное давление водорода, кг/см214 Объемная скорость, час-i1 Объемное отнощение сероводород/водород, ррт 1200 Катализатор содержит 2,2 вес. % кобальта в виде СоО и 12,2 вес. % молибдена в виде МоОз, нанесенных на носитель - окись алюминия с удельной поверхностью 300 м2/г, АЯ 0,07. Этот катализатор сульфируют, обрабатывая его смесью HjS + Hj. Характеристики, относящиеся к исходной смеси до и после обработки этим способом, приведены в табл. 1 вместе с данными сравнительного примера 1А. Пример 1А (для сравнения). Исходную смесь, идентичную смеси из примера 1, подвергают гидрогенизации в три стадии: первая стадия аналогична этой стадии предшествующего примера, однако на второй стадии используют в качестве катализатора металлическую платину на окиси алюминия с 1 вес. % платины. Применяемая окись алюминия имеет больщую удельную поверхность (220 ) и катализатор употребляют в виде металлов. На третьей стадии используют кобальтмолибденовый катализатор, содержащий 2,2 вес. % СаО и 12,2 вес. % МоОз, наиесенных на окись алюминия, аналогичную окиси алюминия из примера 1 (300 ). Этот катализатор предварительно сульфируют, как в примере 1. Показатели исходной смеси и продукта приведены в табл. 1.

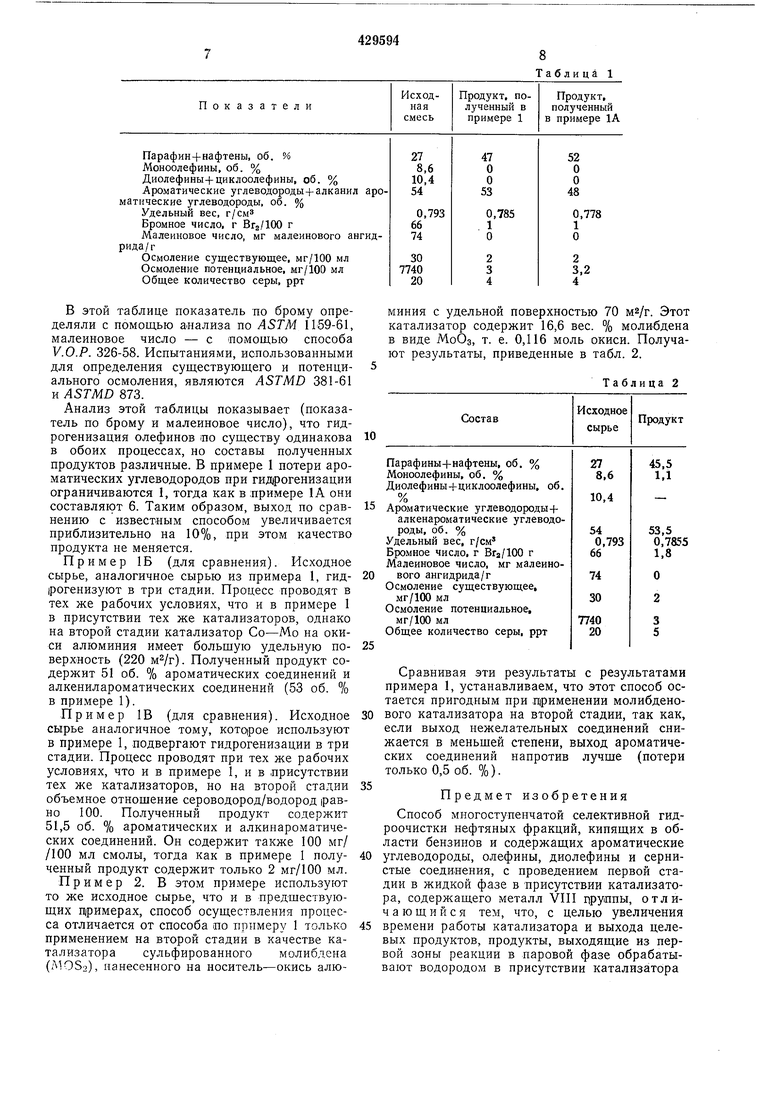

8 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КОМПОНЕНТА СМАЗОЧНОГО МАСЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С ВЫСОКОЙ СЕЛЕКТИВНОСТЬЮ ИНДЕКСА ВЯЗКОСТИ | 1995 |

|

RU2140966C1 |

| Способ получения смазочных базовых масел | 1985 |

|

SU1507213A3 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241020C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОПЕРЕАЛКИЛИРОВАНИЯ, | 1973 |

|

SU384537A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССОВ ГИДРОКРЕКИНГА | 1971 |

|

SU320977A1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ КАТАЛИТИЧЕСКИ КРЕКИРОВАННОЙ БЕНЗИНОЛИГРОИНОВОЙ ФРАКЦИИ (ВАРИАНТЫ) | 2002 |

|

RU2282659C2 |

| Способ переработки углеводородного сырья,содержащего серу,золу и асфальтены | 1973 |

|

SU476752A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА, КАТАЛИЗАТОР | 1993 |

|

RU2116332C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1973 |

|

SU389656A1 |

В этой таблице показатель по брому определяли с помощью анализа по ASTM 1169-61, малеиновое число - с помощью способа V.O.P. 326-58. Испытаниями, использованными для определения существующего и потенциального осмоления, являются ASTMD 381-61 и ASTMD 873.

Анализ этой таблицы показывает (показатель по брому и малеиновое число), что гидрогенизация олефинов 1по существу одинакова в обоих процессах, но составы полученных продуктов различные. В примере 1 потери ароматических углеводородов при гид|рогенизации ограничиваются 1, тогда как в лримере 1А они составляют 6. Таким образом, выход по сравнению с известным способом увеличивается приблизительно на 10%, при этом качество продукта не меняется.

Пример 1Б (для сравнения). Исходное сырье, аналогичное сырью из примера 1, гидрогенизуют в три стадии. Процесс проводят в тех же рабочих условиях, что и в примере 1 в присутствии тех же катализаторов, однако на второй стадии катализатор Со-Мо на окиси алюминия имеет больщую удельную поверхность (220 ). Полученный продукт содержит 51 0:6. % ароматических соединений и алкенилароматических соединений (53 об. % в примере 1).

Пример 1В (для сравнения). Исходное сырье аналогичное тому, KOTOipoe используют в примере 1, подвергают гидрогенизации в три стадии. Процесс проводят при тех же рабочих условиях, что и в примере 1, и в присутствии тех же катализаторов, но на второй стадии объемное отношение сероводород/водород |равно 100. Полученный продукт содержит 51,5 об. % ароматических и алкинароматических соединений. Он содержит также 100 мг/ /100 мл смолы, тогда как в примере 1 полученный продукт содержит только 2 мг/100 мл.

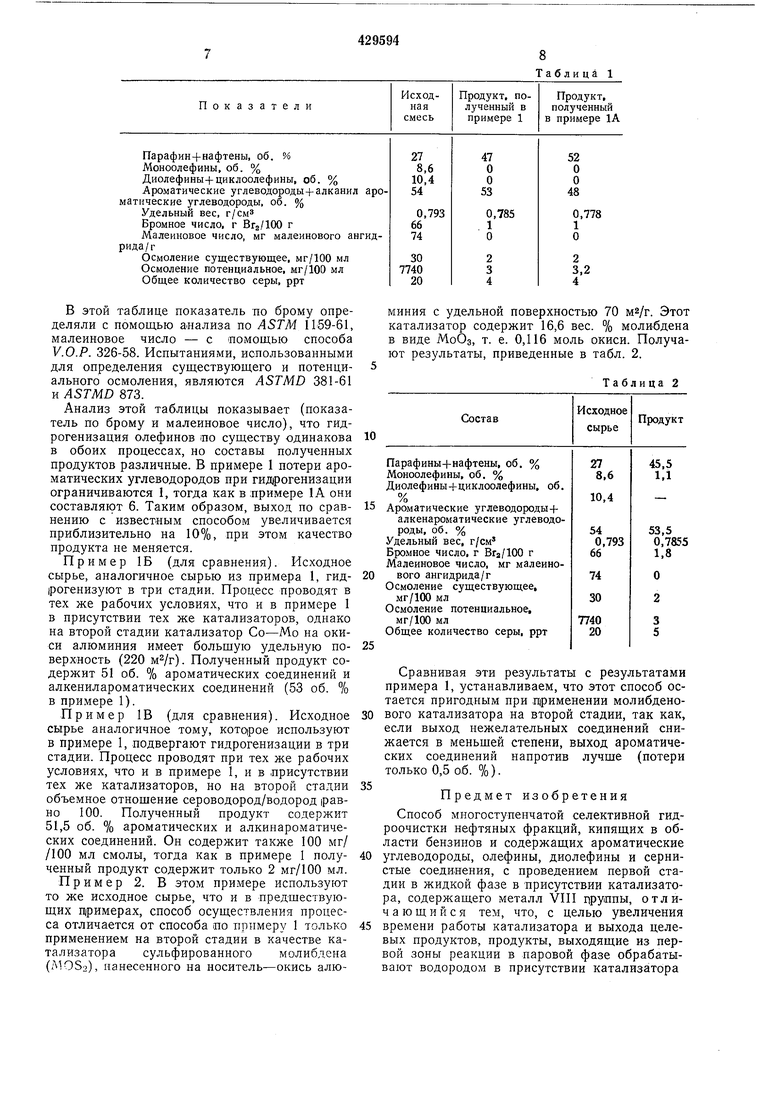

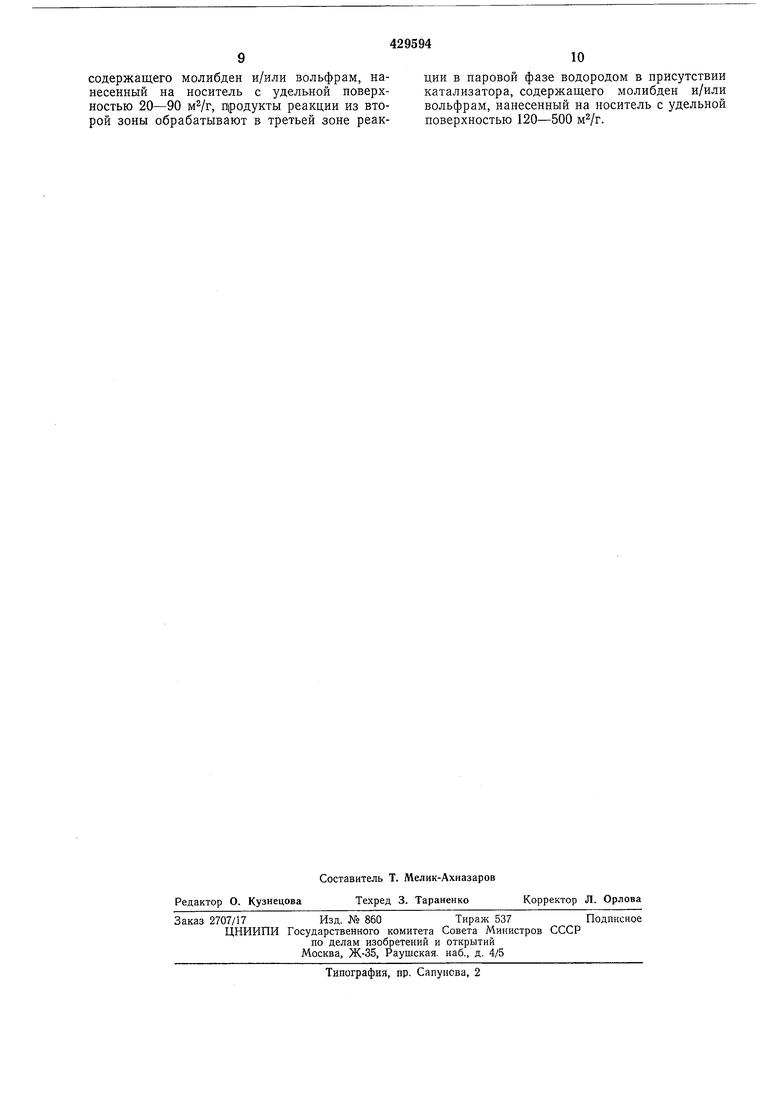

Пример 2. В этом примере используют то же исходное сырье, что и в предшествующих примерах, способ осуществления процесса отличается от способа по примеру 1 только применением на второй стадии в качестве катализатора сульфированного молибдена (ЛЮ52), нанесенного на носитель-окись алюМИНИН с удельной поверхностью 70 . Этот катализатор содержит 16,6 вес. % молибдена в виде МоОз, т. е. 0,116 моль окиси. Получают результаты, приведенные в табл. 2.

Таблица 2

Сравнивая эти результаты с результатами примера 1, устанавливаем, что этот способ остается пригодным при .дрименении молибденового катализатора на второй стадии, так как, если выход нежелательных соединений снижается в меньшей степени, выход ароматических соединений напротив лучше (потери только 0,5 об. %).

Предмет изобретения

Способ многоступенчатой селективной гидроочистки нефтяных фракций, кипящих в области бензинов и содержащих ароматические

углеводороды, олефины, диолефины и сернистые соединения, с проведением первой стадии в жидкой фазе в присутствии катализатора, содержащего металл VOI лруппы, отличающийся тем, что, с целью увеличения

времени работы катализатора и выхода целевых продуктов, продукты, выходящие из первой зоны реакции в паровой фазе обрабатывают водородом в присутствии катализатора 910

содержащего молибден и/или вольфрам, на-ции в паровой фазе водородом в присутствии

несенный на носитель с удельной поверх-катализатора, содержащего молибден и/или

ностью 20-90 , продукты реакции из вто-вольфрам, нанесенный на носитель с удельной

рой зоны обрабатывают в третьей зоне реак-поверхностью 120-500 .

429594

Даты

1974-05-25—Публикация

1971-07-08—Подача