Гидрогенизация жиров непрерывным методом имеет перед применяемым в СССР периодическим методом работы следующие основные преимущества:

1)увеличивается производительность аппаратуры благодаря отпадению необходимости периодической остановки аппаратов на загрузку и выгрузку;

2)самый процесс гидрогенизации является равномерным в отношении поглощаемого водорода, что дает возможность уменьшения мощности компрессоров к снижения количества циркулирующего через систему водорода по отношению к количеству его, поглощаемому маслом, что также уменьшает потери водорода;

3)благодаря возможности регулирования скорости подачи жира, водорода и катализатора, а также температуры подогреваемого жира имеется легкая возможность пелучения саломаса постоянной и любой возможной температуры плавления;

4)улучшается качество и цвет саломаса и понижается кислотность его за счет легко-, сти соблюдения постоянного температурного режима;

5)облегчаются условия труда и уменьшается потребная рабсила для обслуживания аппаратуры;

6)получается большая возможность использовавия тепла горячего саломава для подогрева поступающего на гидрирование масла, чем достигается экономия топлива;

7) является возможным ограничиться предварительным до теплообмена нагреванием масла до температуры в 120-125° при помощи пара давления до 5 атм. и совершенно отказаться от огневого подогрева масла (применяя его только для нуска непрерывно действующего аппарата), что устраняет пожарную опасность, связанную с огневым подогревом.

Однако, когда для использования тепла горячего саломаса на Горьковском гидрозаводе, были испытаны различные теплообменники, причем имелось в виду подогревать масло перед поступлением в теплообменник паром до температуры в 120°, то оказался, тем не менее, необходимым еще дополнительный огневой подогрев масла.

Следует отметить, что наличие теплообменников на ряду с необходимостью иметь последовательно работающую систему из 2-3 аппаратов для гидрогенизации жиров усложняет всю установку, увеличивает количество необходимого обслуживающего персонала и приводит к значительной потере тепла наружной поверхностью аппаратов, которая может достигнуть даже при условии достаточной тепловой изоляции до 50% от всего количества тепла.

Последнее обстоятельство значительно уменьшает Еодичество возможного для исиользования тепла и не дает еще возможности получить желаемую для нормального хода процесса температуру в гидрогенизационных аппаратах, что, как показал опыт работы всех гидрозаводов, значительно снижает эффект работы обычных теплообменников.

Совершенно необходимой является такая конструкция гидрогенизацмонного аппарата, которая дала бы возможность проводить процесс гидрогенизации и теплообмена в одном в том же компактном аппарате, не слишком, однако, сложном по своей конструкции и простом по обслуживанию.

Предлагаемый гидрогенизациопный аппарат дает возможность производить непрерывно гидрогенизацию жиров, совмещая этот процесс с передачей тенла от более горячего прогидрироважного жира к поступающему на гидрирование жиру, предварительно нагретому паром обычного давления, не выше 5 атм., до температуры 115-125.

Предварительный подогрев может осуществляться периодически в двух чередующихся по работе резервуарах, дающих непрерывно подогретый жир (когда один резервуар с жиром подогревается, из второго берется жир), или же непрерывным пропусканием жира через подогреватель.

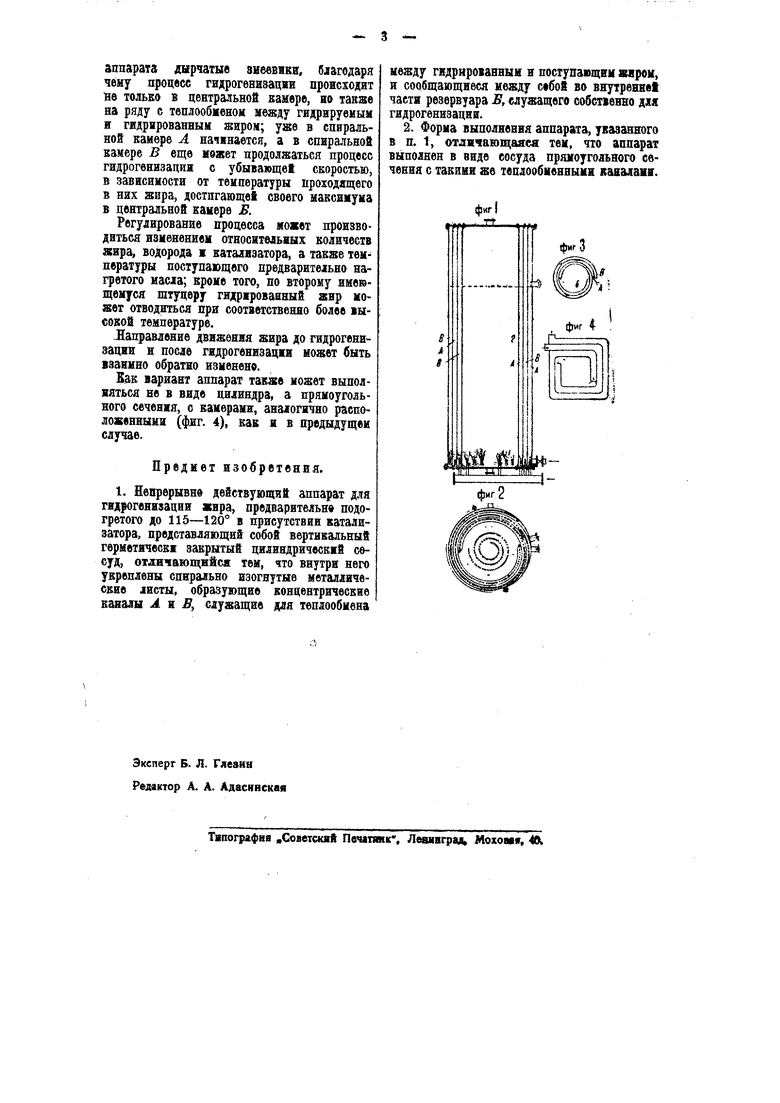

Из подогревателя жир с температурой, равной 115-120°, самотеком или же при помощи насоса поступает в тенлообменную спирально расположенную камеру автоклава Л.

т теплообмеакой камеры А жир поступает I центральную камеру гидрирования В и гидрируется в ней.

Гидрированный жир отводится из центральной камеры Б через теплообменную спирально расположенную камеру В.

В теплообменной камере А жир подогревается до 210-215° теплом идущего встречным током гидрированного жира и теплом гидрируемого в камере Б жира через стенки теплообменных камер.

Водород подводится в автоклав как в камеру гидрирования, так и в теплообменные камеры. Б тепдообменных камерах водород служит, главным образом, для интенсивного перемешивания жира в целях увеличения коэфициента теплопередачи через стенки теплообменных камер г поддерживаняя катализатора во взвешенном состоянии.

Гидрирование в теплообменной камере А может начаться после достижения жиром

температуры 180-200, т. е. на второй половине пути жира по теплообменной камере А.

Гидрирование в теялообменной камеро Б будет также еще продолжаться в участках ее, где температура гидрированного жнра будет достаточной для протекания реакции.

Батализатор может быть введен как вместе с подводимым в автоклав маслом, так и подаваться самостоятельно в теплообменную камеру А.

Основные потери тепла в окружающую среду через наружные боковые стенки аппарата будут итти за счет охлаждения готового жира в камер е В,

Вследствие отдачи части тепла подводимому в автоклав жиру и компенсирования потерь в окружающую среду гидрированный жир выйдет из аппарата. с температурой 135- 145°.

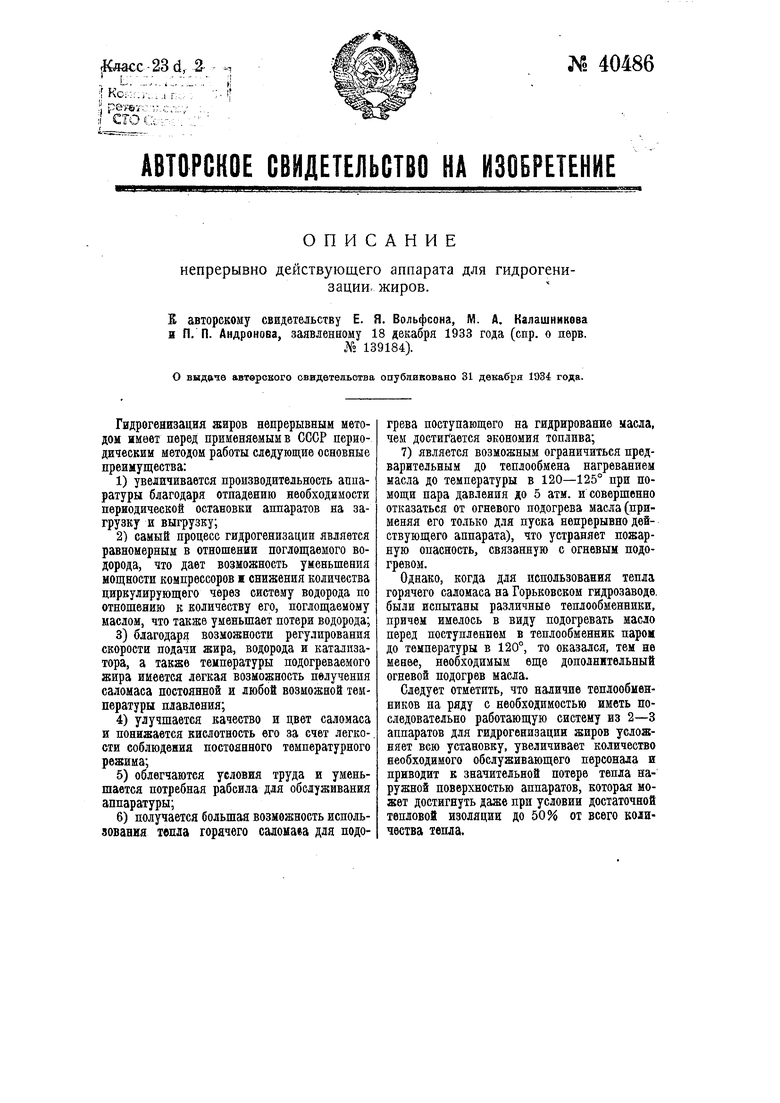

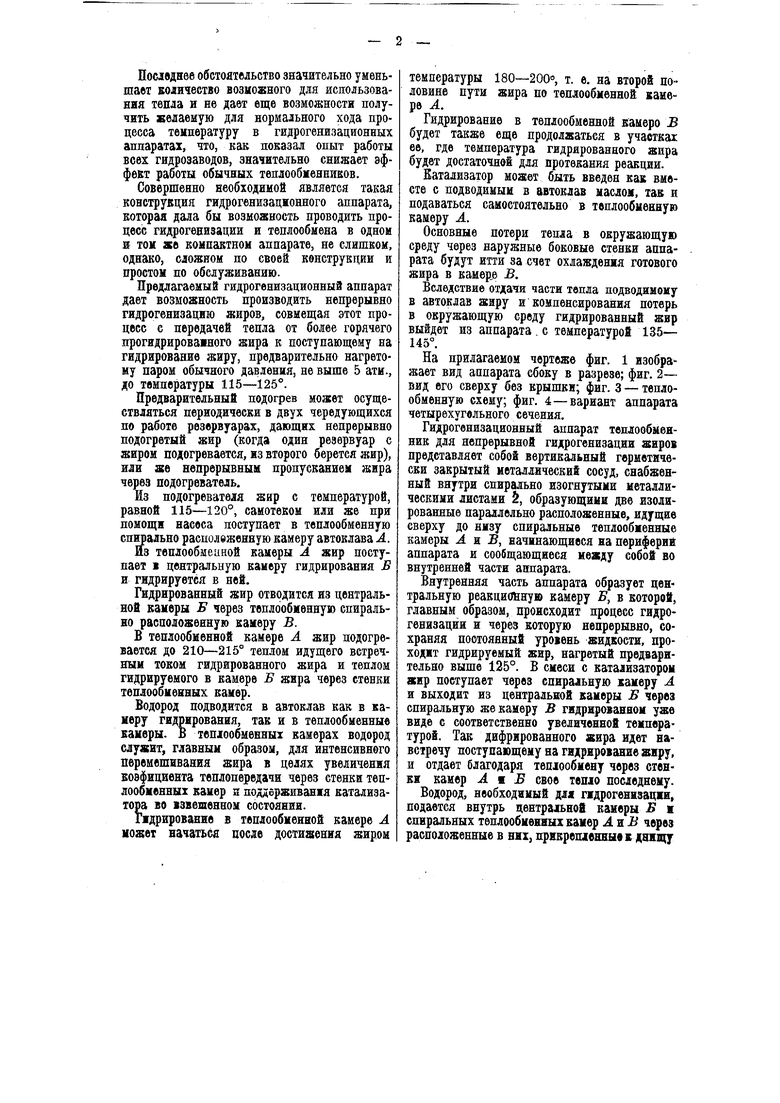

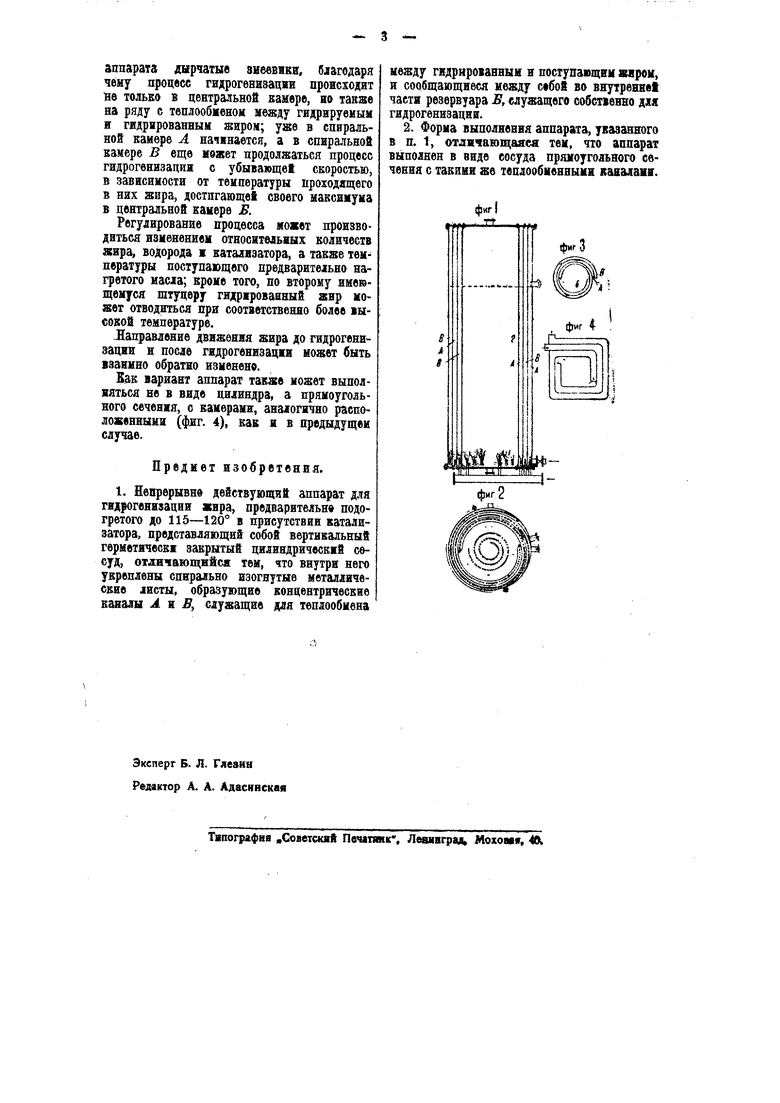

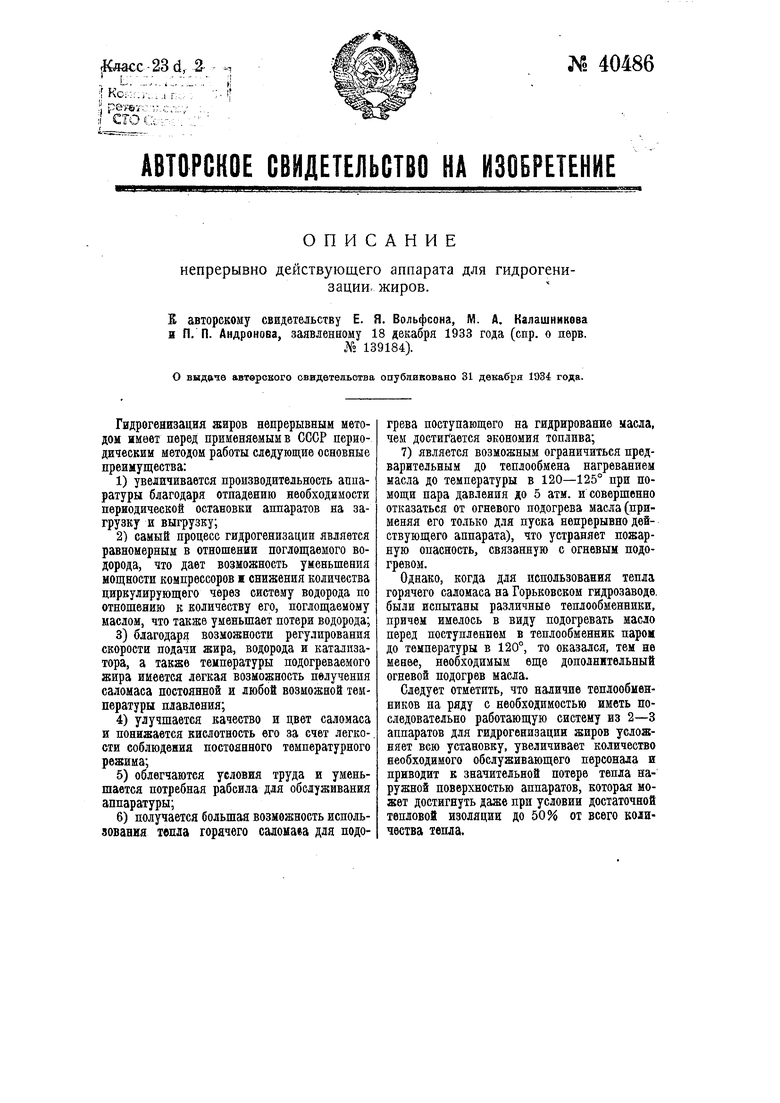

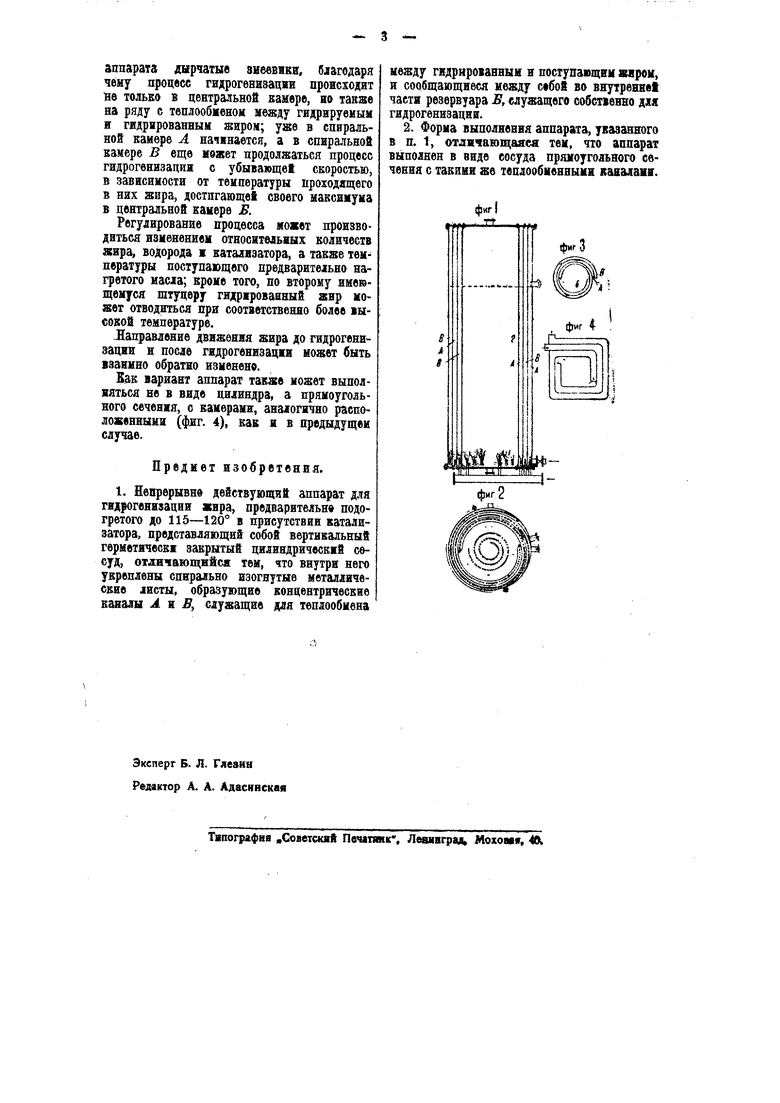

На прилагаемом чертеже фиг. 1 изображает вид аппарата сбоку в разрезе; фиг. 2- вид его сверху без крышки; фиг. 3 - теплообменную схему; фиг. 4-вариант аппарата четырехугольного сечения,

Гидрогенизационный аппарат теплообменник для непрерывной гидрогенизации жиров представляет собой вертикальный герметически закрытый металлический сосуд, снабженный внутри спирально изогнутыми металлическими листами , образующими две изолированные параллельно расположенные, идущие сверху до низу спиральные теплообменные камеры А у. Ъ, начинающиеся на периферии аппарата и сообщающиеся между собой во внутренней части аппарата.

Внутренняя часть аппарата образует центральную реакционную камеру Б, в которой, главным образом, происходит процесс гидрогенизации и через которую непрерывно, сохраняя постоянный уровень жидкости, проходит гидрируемый жир, нагретый предварительно выше 125°. В смеси с катализатором хир поступает через спиральную камеру А и выходит из центральной камеры Б через спиральную же камеру В гидрированном уже виде с соответственно увеличенной температурой. Так дифрнрованного жира идет навстречу поступающему на гидрирование жиру, и отдает благодаря теплообмену через стенкк камер Л t Б свое тепло последнему.

Водород, необходимый для пдрогенизацмм, подается внутрь центральное камеры Б спиральныхтеплообмеиныхкамер АтаВ через расположенные в них, првкрепдвнны«к днищу

аппарата дырчатые зиеевики, благодаря чему процесс гидрогенизацки происходит не только в центральной камере, но такасе на ряду с теплообменом между гидрируемым гидрированным жиром; уже в спиральной камере А начинается, а в спиральной камере В еще может продолжаться процесс гидрогенизации с убывающей скоростью, в зависимости от температуры проходящего в них жира, достигающей своего максимума в центральной камере Б.

Регулирование процесса может производиться изменением относительных количеств жира, водорода ж катализатора, а также температуры поступающего предварительно нагретого масла; кроме того, по второму имеющемуся штуцеру гидрированный жир может отводиться при соответственно более высокой температуре.

Направление движения жира до гидрогенизации и после гидрогенизации может быть взаимно обратно изменено.

Бак вариант аппарат также может выполняться не в виде цилиндра, а прямоугольного сечения, с камерами, аналогично расположенными (фиг. 4), как и в предыдущем случае.

Предмет изобретения.

1. Непрерывно действующий аппарат для гидрогенизации жира, предварительна подогретого до 115-120° в присутствии катализатора, представляющий собой вертикальный герметически закрытый цилиндрический сосуд, отличающийся тем, что внутри него укреплены спирально изогнутые металлические листы, образующие концентрические каналы А и Б, служащие для теплообмена

между гидрированным и поступавщим аиром, и сообщающиеся между с«бой во внутренне части резервуара Б, служащего собственно для гидрогенизации.

2. Форма выполнения аппарата, указанного в п. 1, отличающаяся тем, что аппарат выполнен в виде сосуда прямоугольного сечения с такими же теплообменными каналами.

фиг

.

фиг Ч- ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи водорода в автоклав для гидрогенизации жиров | 1936 |

|

SU55897A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО САЛОМАСА | 1993 |

|

RU2054464C1 |

| Установка для непрерывного гидрирования жиров | 1978 |

|

SU763459A1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1992 |

|

RU2032725C1 |

| Способ автоматического управления процессом гидрогенизации жиров | 1983 |

|

SU1265213A1 |

| Установка для непрерывного гидрирования масел и жиров | 1989 |

|

SU1661198A1 |

| Автоклав для гидрирования жиров и масел | 1990 |

|

SU1781289A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННЫХ ЖИРОВ И ЖИРНЫХ КИСЛОТ НА СТАЦИОНАРНОМ КАТАЛИЗАТОРЕ | 1992 |

|

RU2008334C1 |

| Способ изготовления искусственного масла-какао | 1933 |

|

SU40700A1 |

| Устройство для непрерывной гидрогенизации жиров и масел | 1928 |

|

SU23522A1 |

Авторы

Даты

1934-12-31—Публикация

1933-12-18—Подача