1

Известна установка для обработки ленточного материала в газовой среде, содержащая ряд камер для удержания и обработки проходящего между ними материала, имеющих отверстия для выхода (газа, заправочное приспособление для .проведения материала через установку, валки для поддержания материала и приводной электродвигатель.

Такая установка неудобна тем, что заправочное приспособление не обеспечивает надежную заправку материала.

Предлагаемая установка отличается от известной тем, что для повышения надежности заправки матернала, з аправочное приспособление выполнено в виде пары бесконечных эластичных связей, снабженных захватом, а на одной оси с каждым валком и.меются шкивы, огибаемые эластичными связями, ведущий шк,И1В, приводимый от индивидуального прлвода, и холостые колеса. За.хват состоит из пары подпружиненных рычагов, зажимающих Материал и закрепленных «а участках бесконечных связей посредством стержней.

Установка снабжена приспособлением для измерения натяжения .материала, выполненным в виде ролика, взаимодействующего с обрабатываемым материалом, имеющего возможность перемещения посредством подвижного троса и регул.«рующего через датчик

работу приводного электродвигателя, а также снабжена устройством для компенсации веса рол.ика.

Уста.новка снабжена также центрирующим приспособлением, выполненным в виде вращающегося валка, взаимодействующего с обрабатываемым материалом, один конец которого поворачиваться относительно другопо посредством двигательного домкрата, управляе.мого в зависимости от положения кромок матер.иала посредством детекторов пололсения кромок.

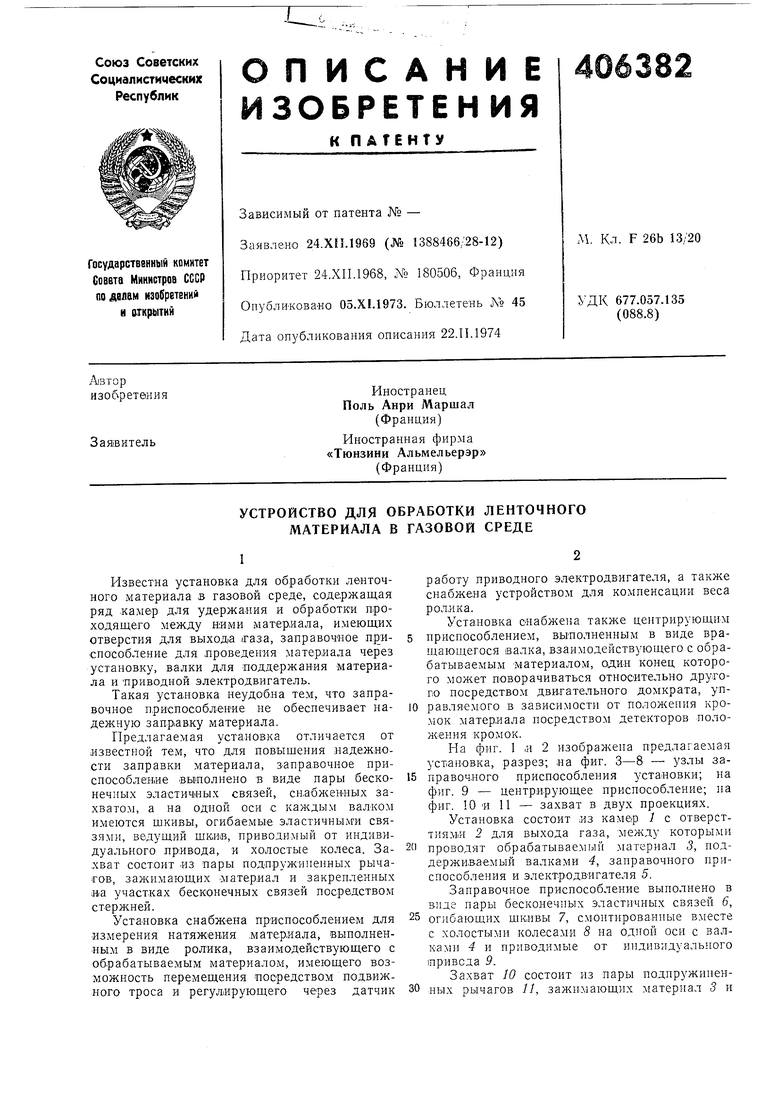

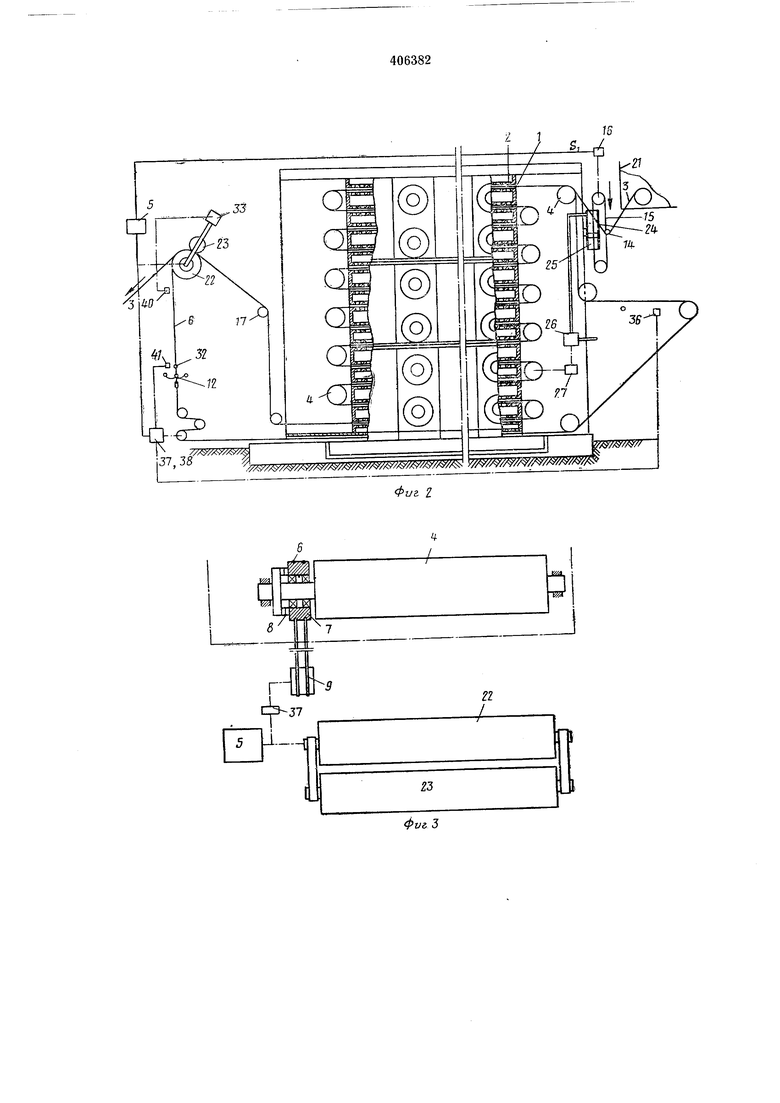

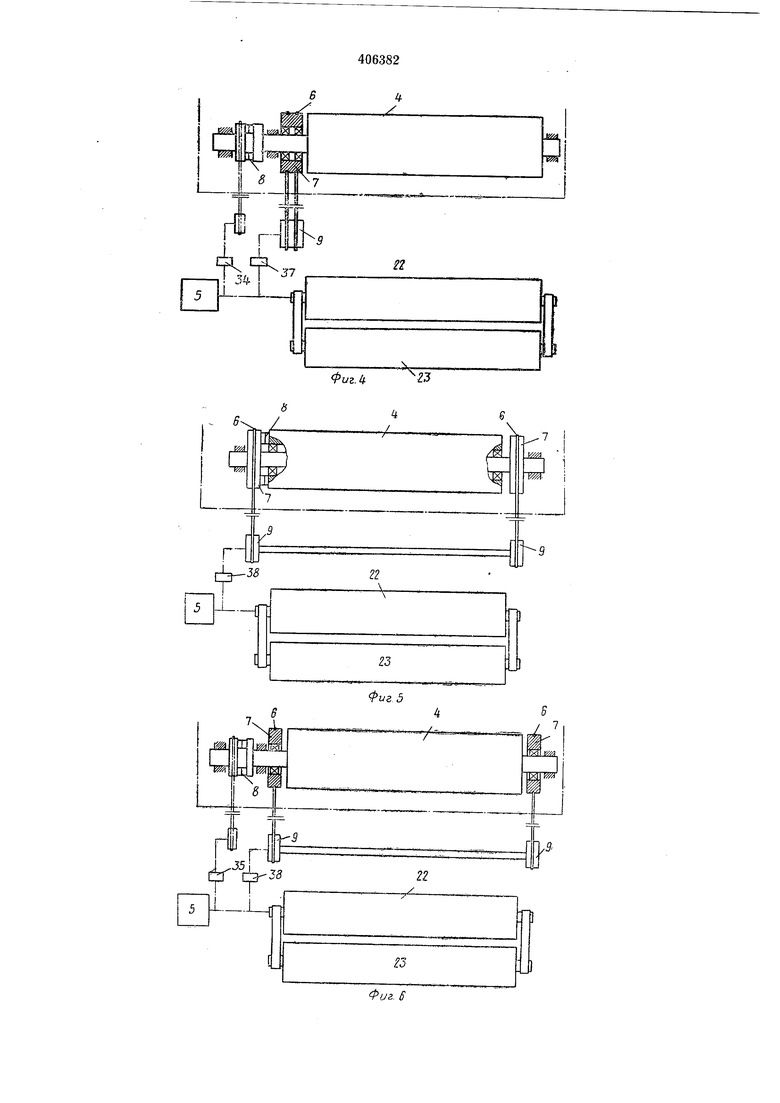

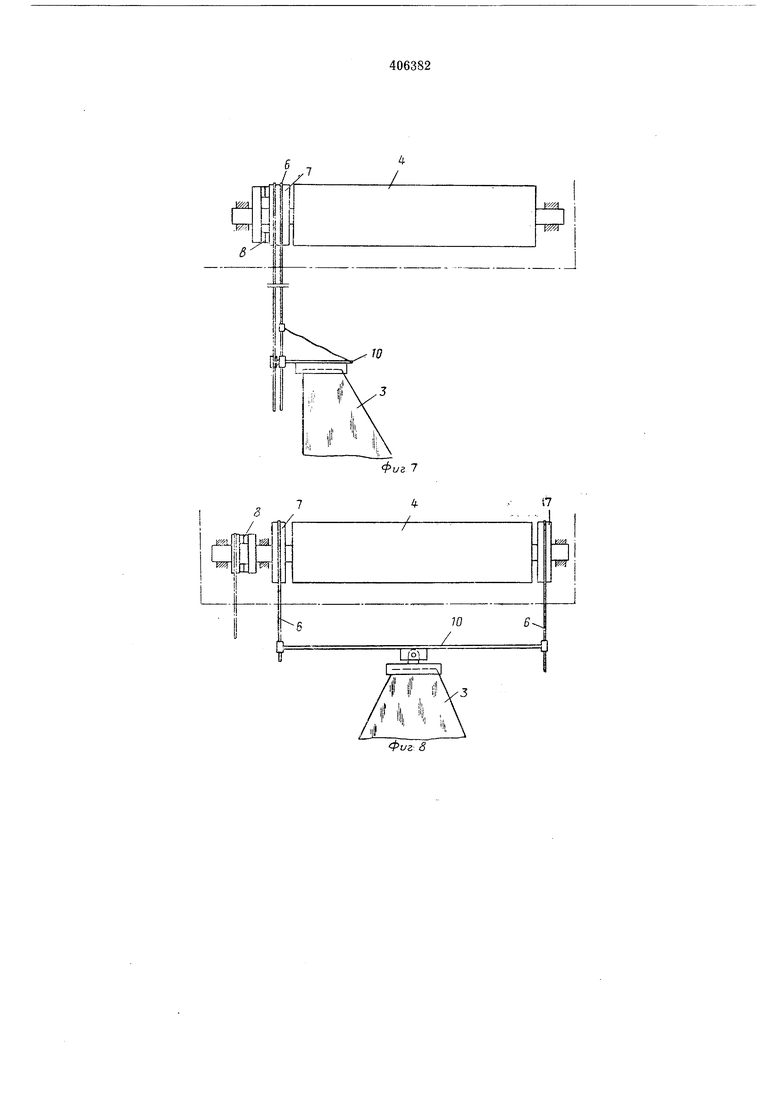

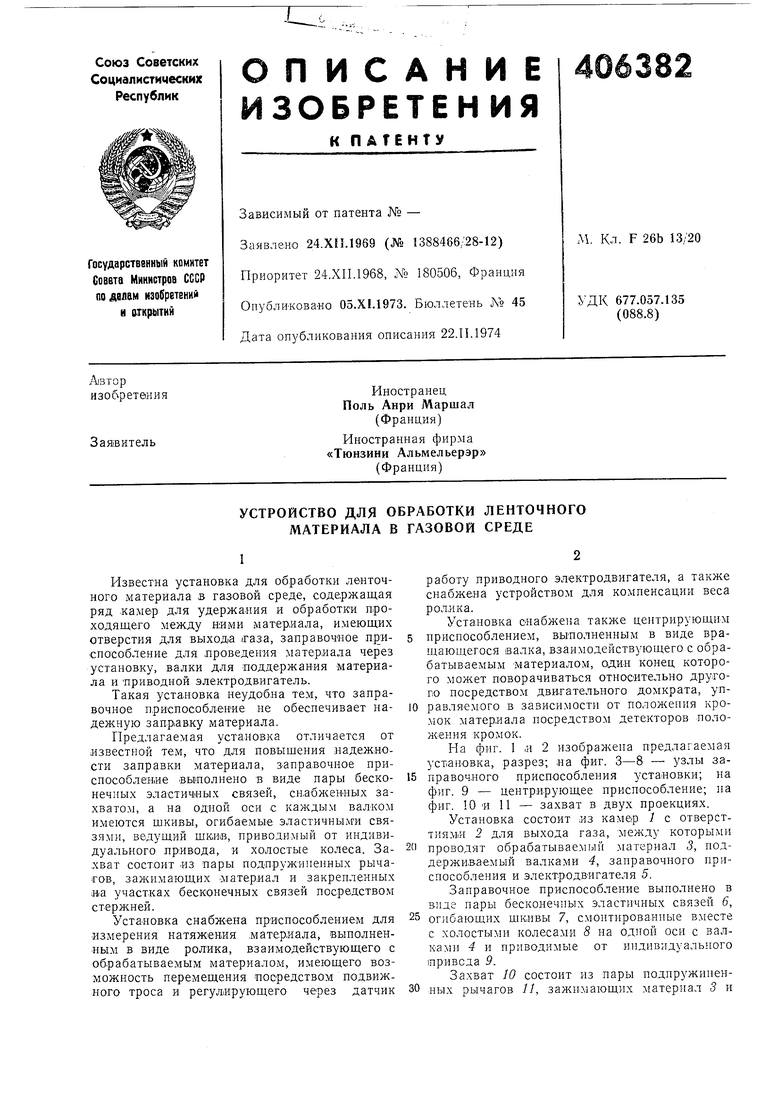

На фиг. 1 ,и 2 изображена предлагаемая

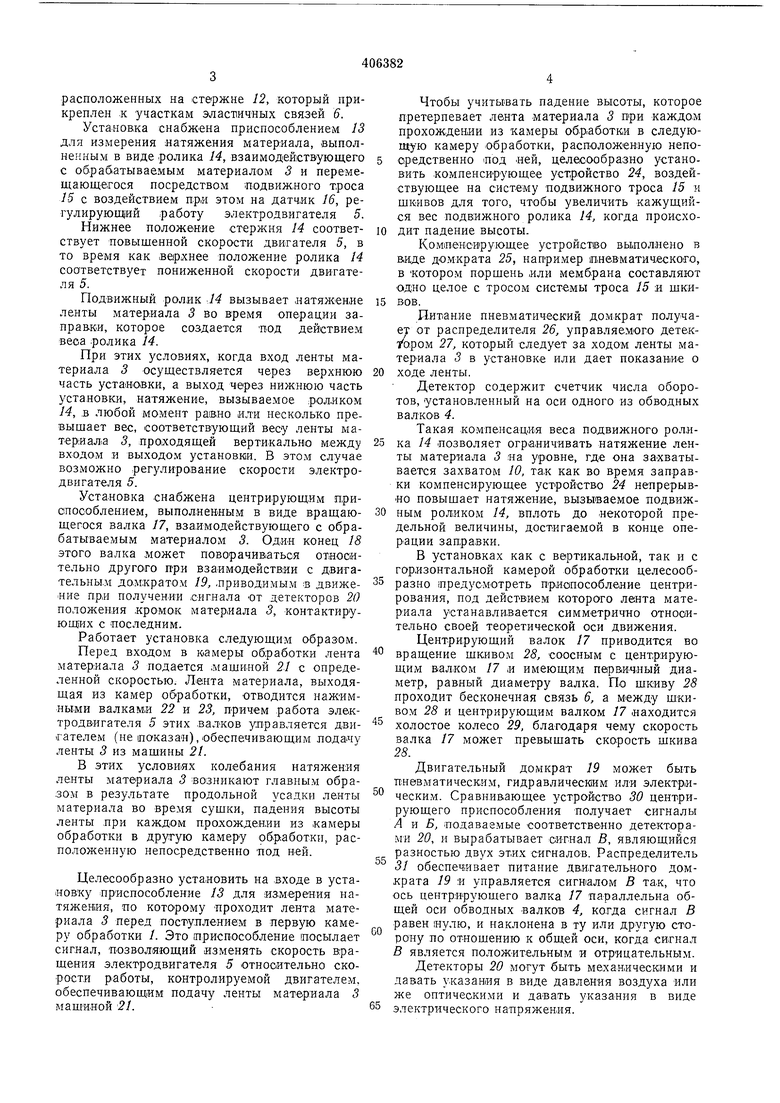

установка, разрез; на фиг. 3-8 - узлы заиравочного приспособления установки; на

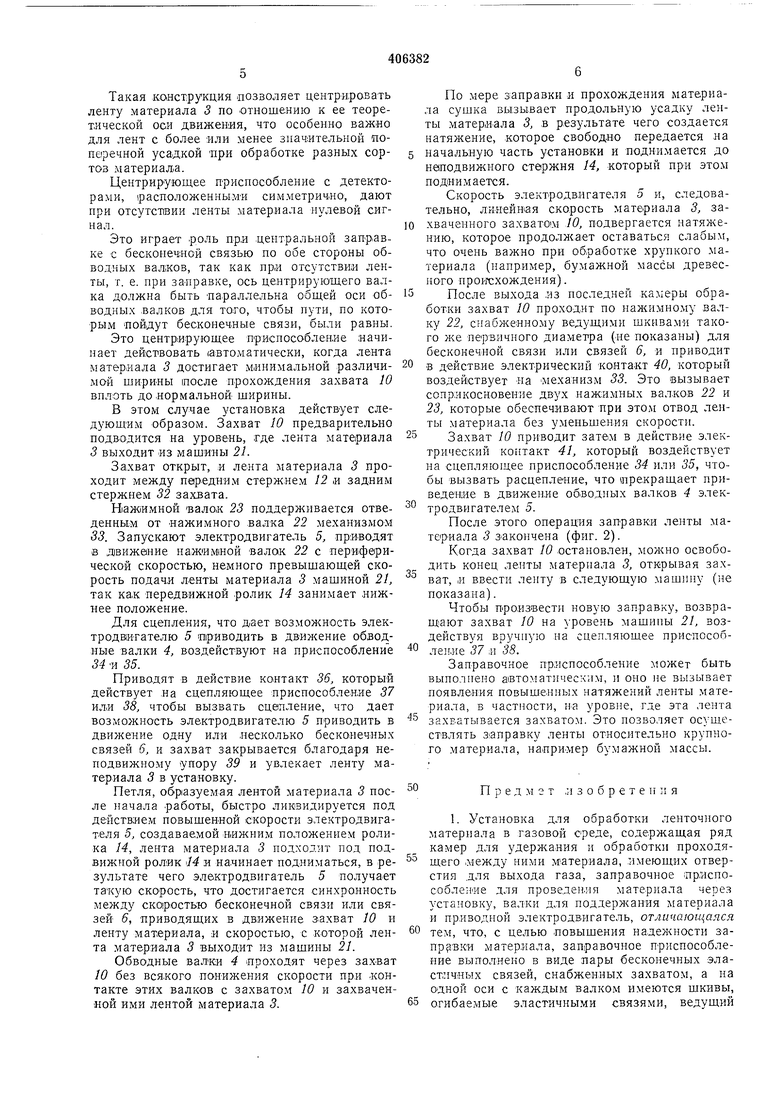

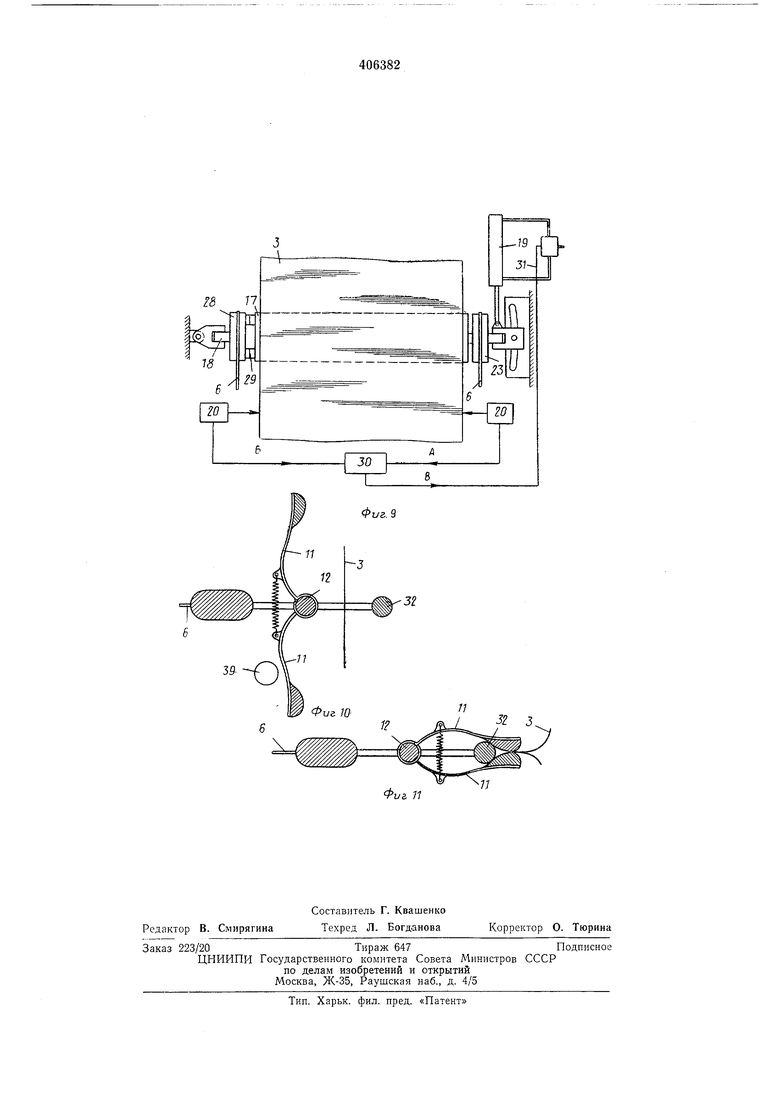

фиг. 9 - центрирующее приспособление; на

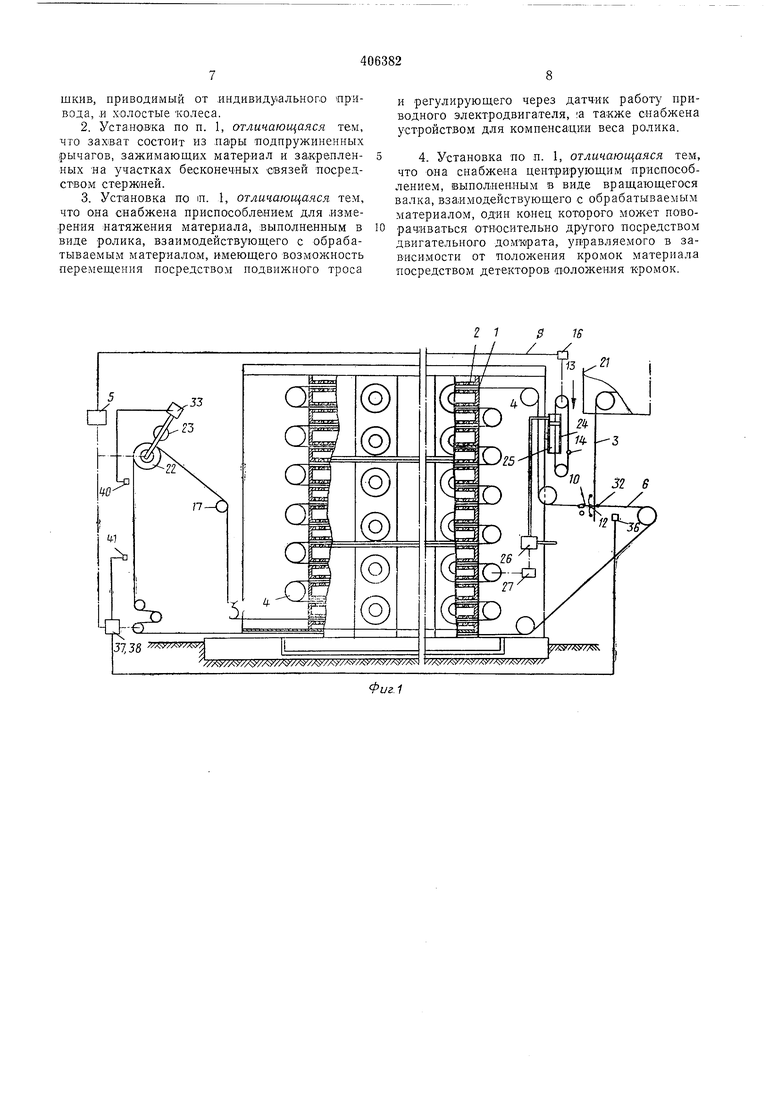

фиг. 10 и 11 - захват в двух проекциях.

Установка состоит из камер 1 с отверстТИЯМ.И 2 для выхода газа, между которыми проводят обрабатываемый материал 3, иоддержи.ваемый валками 4, заправочного приспособления н электродвигателя 5.

Заправочное приспособление выполнено в виде пары бесконечных эластичных связей 6, огибающих щкивы 7, смонтированные вместе с холостыми колесами 8 на одной оси с валками 4 и приводимые от индивидуального 1привсда 9.

Захват 10 состоит из пары поднружиненных рычагов 11, зажимающих материал 5 и

расположенных на стержне 12, который прикреплен .к участкам эластичных связей 6.

Установ ка снабжена приспособлением 13 для измерения натяжения материала, -выполнеаным в виде ролика 14, взаимодействующего с обрабатываемым материалом 3 и перемещающегося посредством подвижного троса 15 с воздействием пр,и этом на датчлк 16, регулирующий .работу электродвигателя 5.

Нижнее положение стержня 14 соответствует повышенной скорости двигателя 5, в то время как верхнее положение ролика 14 соответствует пониженной скорости двигателя 5.

Подвижный ролик -14 вызывает .натяжение ленты материала 3 во время операции заправки, которое создается ПОд действием веса ролика 14.

При этих условиях, когда вход ленты материала 3 осуществляется через верхнюю часть установки, а выход через нижнюю часть установки, натяжение, вызываемое роликом 14, в любой момент равно или несколько превышает вес, соответствующий весу ленты матеряала 5, .проходящей верти.кально между входом .и выходом ycTHHOBKiH. В этом случае возможно регулирование скорости электродвигателя 5.

Установка снабжена центрирующ.им приспособлением, выпол-ненйым в виде вращающегося валка 17, вза.имодействующего с обрабатываемым материалом .3. Один конец 18 этого валка .может поворачив1аться относительно другого при взаимодействии с двигательньш до.м;кратом 19, .приводимым .в движеНие п.р,и получении сигнала от детекторов 20 положения .кромок матер|Иала 3, контактируюш)их с последним.

Работает установка следующим образом.

Перед входом в юамеры обработки лента материала 3 подается .маши.ной 21 с определенной скоростью. Лента материала, выходящая из камер обработки, отводится нажимны.ми валкамй 22 и 23, причем .работа электродвигателя 5 этих .валков управляется двигателем (не показан),обеспечивающ.им ло.дачу ленты 3 из машины 21.

В этих услови)ях колебания натяжения ленты материала 3 возникают главным образом в результате продольной усадки ленты материала во время сушки, падения высоты ленты .при каждом прохождении из камеры обработки в другую камеру обработки, расположенную непосредственно под ней.

Целесообразно уста.новить на входе в установку приспособление 13 для яз.мерения натяжевия, по которому проходит лента материала 3 перед ност-уплением в первую камеру обработки /. Это приспособление посылает сигнал, позвол1яющий изменять скорость вращения электродвигателя 5 относительно скорости работы, контролируемой двигателем, обеспечивающим подачу ленты материала 5 маши.ной 21.

Чтобы учитывать падение высоты, которое претерпевает лента .материала 3 при каждо.м прохождении из камеры обработки в следующую камеру обработки, расположенную непооредственно под ней, целесообразно установить компенсируюшее устройство 24, воздействующее на систему подвижного троса 15 и шкивов для того, чтобы увеличить кажущийся вес подвижного ролика 14, когда происходит падение высоты.

Компенсирующее устройство выполнено в

виде домкрата 25, напри.мер пневматического,

в котором поршень ,или мемб.рана составляют

одно целое с тросом системы троса 15 я шкиВОВ.

Питание пневматический домкрат получает от распределителя 26, управляемого детек/ором 27, который следует за ходом ленты материала 3 в установке или дает показание о ходе ленты.

Детектор содержит счетчик числа оборотов, установленный на оси одного из обводных валков 4.

Такая .компенсация веса подвижного рол.ика 14 позволяет ограничивать натяжение ленты материала 5 на уровне, где она захватывается захватом 10, гак как во время заправки компенсирующее устройство 24 непрерывно повышает натяжение, вызываемое подвижным роликом 14, вплоть до -некоторой предельной величины, достигаемой в конце операции заправки.

В установках как с вертикальной, так и с гар.изонтальной камерой обработки целесообразно предус.мотреть приапособление центрирования, под действием которого лента матер:иала устанавливается симметрично относительно своей теоретической оси движения.

Центрирующий валок /7 приводится во вращение шкивом 28, соосным с центрирующим вал.ком 17 и имеющим первичный диаметр, равный диаметру валка. По шкиву 28 проходит бесконечная связь в, а между Шкивом 28 и центрирующим валком 17 находится холостое колесо 29, благодаря чему скорость валка 17 может превышать скорость шкива 28.

Двигательный домкрат 19 может быть пневматическим, гидравлическ1им или электрлческим. Сравнивающее устройство 30 центрирующего приспособления получает сигналы А и Б, подаваемые соответственно детекторами 20, и вырабатывает сигнал В, являющийся разностью двух этих сигналов. Распределитель 31 обеспеч1ивает питание двигательного домкрата 19 и управляется сигналом В так, что ось центрирующего валка 17 параллельна общей оси обводных валков 4, ко.гда сигнал В равен нулю, и наклонена в ту или другую сторону по отношению к общей оси, когда сигнал В является положительным и отрицательным.

Детекторы 20 могут быть механическими и давать у-казания в виде давления воздуха или же оптическими и давать указания в виде электрического напряжения.

Такая конструкция позволяет центри;ро,вать ленту материала 3 по отношению к ее теоретической оси движения, что особенно важно для лент с более или менее значительной поперечной усадкой при обработке разных сортОВ материала.

Центрирующее приспособление с детекторами, расположеннымИ симметрично, дают при отсутствии ленты материала нулевой сигнал.

Это играет роль прл центральной запр.авке с бесконечной связью по обе стороны обводных валков, так как при отсутствии ленты, т. е. при залравке, ось центрирующего валка должна быть Параллельна общей оси обводных валков для т0:го, чтобы пути, по которым пойдут бесконечные связи, были равны.

Это центрирующее приспособлевие начинает действовать (автоматически, когда лента материала 3 достигает минимальной различимой щирины после прохождения захвата 10 вплоть до нормальной щирины.

В этом случае установка действует следующим образом. Захват 10 предварительно подводится на уровень, где лента мате1риала 3 выходит из мащины 21.

Захват открыт, и лента материала 3 проходит между передним стержнем 12 и задним стержнем 32 захвата.

Нажимной валок 23 поддерживается отведенным от нажимного валка 22 механизмом 33. Запускают электродвигатель 5, пряводят в движение нажимтой валок 22 с периферической скоростью, немного превыщающей скорость подачи ленты материала 3 мащиной 21, так как передвижной .ролик 14 занимает нижнее положение.

Для сцепления, что дает возможность электродвигателю 5 приводить в движение обводные валки 4, воздействуют на приспособление 34 -л 35.

Приводят в действие контакт 36, который действует на сцепляющее приспособление 37 или 38, чтобы вызвать сцепление, что дает возможность электродвигателю 5 приводить в движение одну или несколько бесконечных связей 6, и захват закрывается благодаря неподвижному упору 39 и увлекает ленту материала 3 в установку.

Петля, образуемая лентой материала 5 после начала работы, быстро ликвидируется под действием повыщенной скорости электродвигателя 5, создаваемой нижним положением ролика 14, лента материала 3 подходит под подвижной ролик 14 и начинает подниматься, в результате чего электродвигатель 5 получа ет такую скорость, что достигается синхронность между скоростью бесконечной связи или связей 6, приводящих в движение захват 10 и леиту материала, и скоростью, с которой лента материала 3 выходит из машины 21.

Обводные валки 4 проходят через захват 10 без всякого понижения скорости при контакте этих валков с захватом 10 и захваченной ими лентой материала 3.

По мере заправки и прохождения материала сушка вызывает продольную усадку ленты материала 3, в результате чего создается натяжение, которое свободно передается на начальную часть установки и поднимается до неподвижного стержня 14, который при этом поднимается.

Скорость электродвигателя 5 и, следовательно, линейная скорость материала 3, захваченного захватом 10, подвергается натяжению, которое продолжает оставаться слабым, что очень важно при обработке хрупкого материала (например, бумажной массы древесного прои-схождения).

После выхода из носледней камеры обработки захват 10 проходит по налсимному валку 22, снабженному ведущими шкивами такого же первичного диаметра (не показаны) для бесконечной связи или связей 6, и приводит в действие электрический контакт 40, который воздействует на механизм 33. Это вызывает соприкосновение двух нажимных валков 22 и 23, которые обеспечивают при этом отвод vienты материала без уменьшения скорости. Захват 10 приводит затем в действие электрический контакт 41, который воздействует на сцепляюп ее приспособление 34 или 35, чтобы вызвать расцепление, что прекращает приведение в движение обводных валков 4 электродвигателем 5.

После этого операция заправки ленты материала 3 з акончена (фиг. 2).

Когда захват 10 остановлен, можно освободить конец ленты материала 3, открывая захват, и ввести ленту в следующую машину (не показана).

Чтобы произвести новую заправку, возвраЩают захват 10 на уровень машины 21, воздействуя вручную на сцепляющее приспособлеи.не 37 я 38.

Заправочное приспособление может быть выполнено автоматическим, и оно не вызывает появления повышенных натяжений ленты материала, в частности, на уровне, где эта лента захватывается захватом. Это позволяет осуществлять 3 аправку ленты относительно крупного материала, напри-мер бумажной массы.

50

Предмет изобретения

1. Установка для обработки ленточного материала в газовой среде, содержащая ряд камер для удержания и обработки проходящего между ними материала, имеющих отверстИхЧ для выхода газа, заправочное приспособление для проведения материала через установку, валки для поддержания материала и приводной электродвигатель, отличающаяся

тем, что, с целью повыщения надежности запрэвки материала, заправочное приспособление выполнено в виде пары бесконечных эластичных связей, снабженных захватом, а на одной оси с каждым валком имеются щкивы,

огибае.мые эластичными связями, ведущий

шкив, приводимый от индивидуального привода, .и холостые колеса.

2.Установка по п. 1, отличающаяся тем, что зах1ват состоит из пары подпружиненных рычагов, зажимающих материал и закрепленных на участках бесконечных связей посредством стержней.

3.Установка по in. 1, отличающаяся тем, что она снабжена приспособлением для измерения натяжения материала, выполненным в виде ролика, взаимодействующего с обрабатываемым материало-м, имеющего возможность перемещения посредством подвижного троса

и регулирующего через датчик работу приводного электродвигателя, la также снабжена устройством для компенсации веса ролика.

4. Установка по п. 1, отличающаяся тем, что она снабжена центрирующим приспособлением, выполненным в виде вращающегося валка, взаимодействующего с обрабатываемым материалом, один конец которого может поворачиваться относительно другого посредством двигательного домкрата, управляемого в зависимости от положения кромок материала посредством детекторов положения кромок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОЛИИМИДНУЮ ПЛЕНКУ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СОСТАВА НА ПОЛИИМИДНУЮ ПЛЕНКУ | 2011 |

|

RU2503691C2 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| Устройство для термообработки длинномерного материала | 1985 |

|

SU1262237A1 |

| МНОГОЯРУСНОЕ ВЕРЕВОЧНОЕ ЗАХВАТНО-НАПРАВЛЯЮЩЕЕ ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ ТКАНЕВОГО ПОЛОТНИЩА В БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЕ | 2003 |

|

RU2321697C2 |

| Сушилка для рулонных материалов | 1981 |

|

SU1010424A1 |

| АГРЕГАТ ДЛЯ ПРОПИТКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1973 |

|

SU364354A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ИЗ СТЕКЛОПЛАСТИКА | 1967 |

|

SU199380A1 |

| УСТРОЙСТВО ДЛЯ ПРОКЛАДКИ СЕТКИ В БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЕ | 2000 |

|

RU2205910C1 |

| УСТРОЙСТВО для снятия НАПРЯЖЕНИЯ с ТРИКОТАЖНОГО ПОЛОТНА | 1969 |

|

SU239137A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ НИТЕЙ В ОТДЕЛОЧНОЙ МАШИНЕ | 1993 |

|

RU2049167C1 |

21

ги

гз

фиг. 42J

Фиг. 5

I f iV3

Фи& П

Авторы

Даты

1973-01-01—Публикация