4

tc

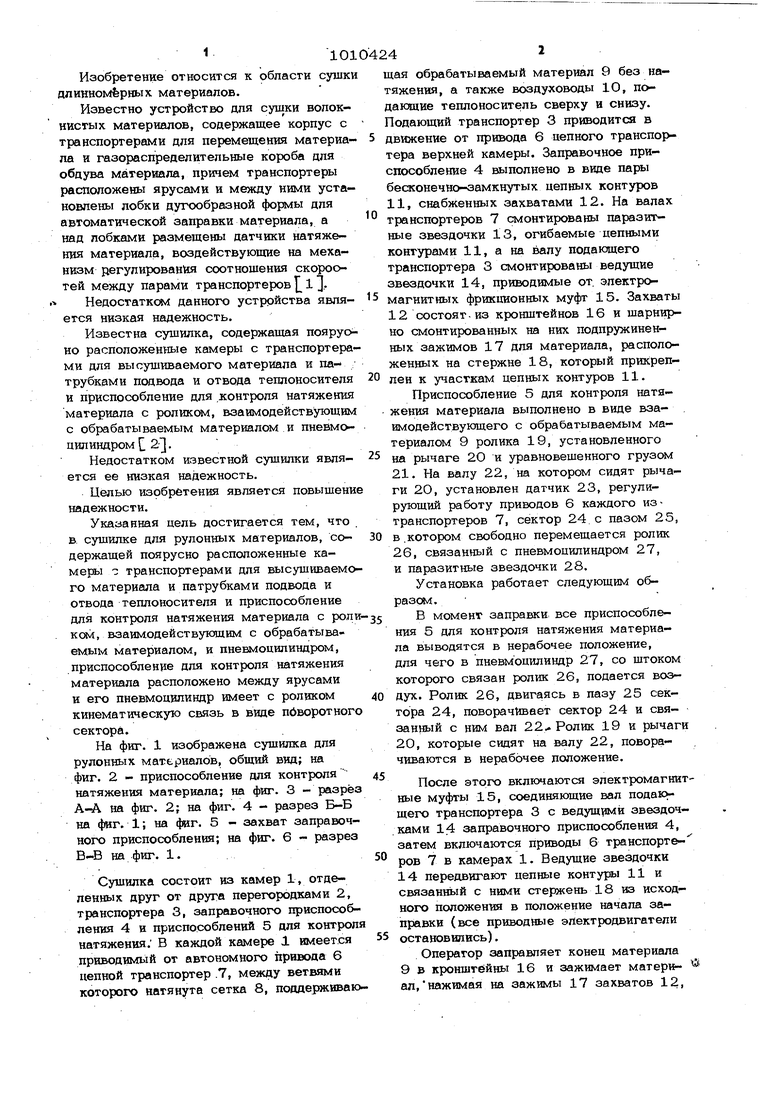

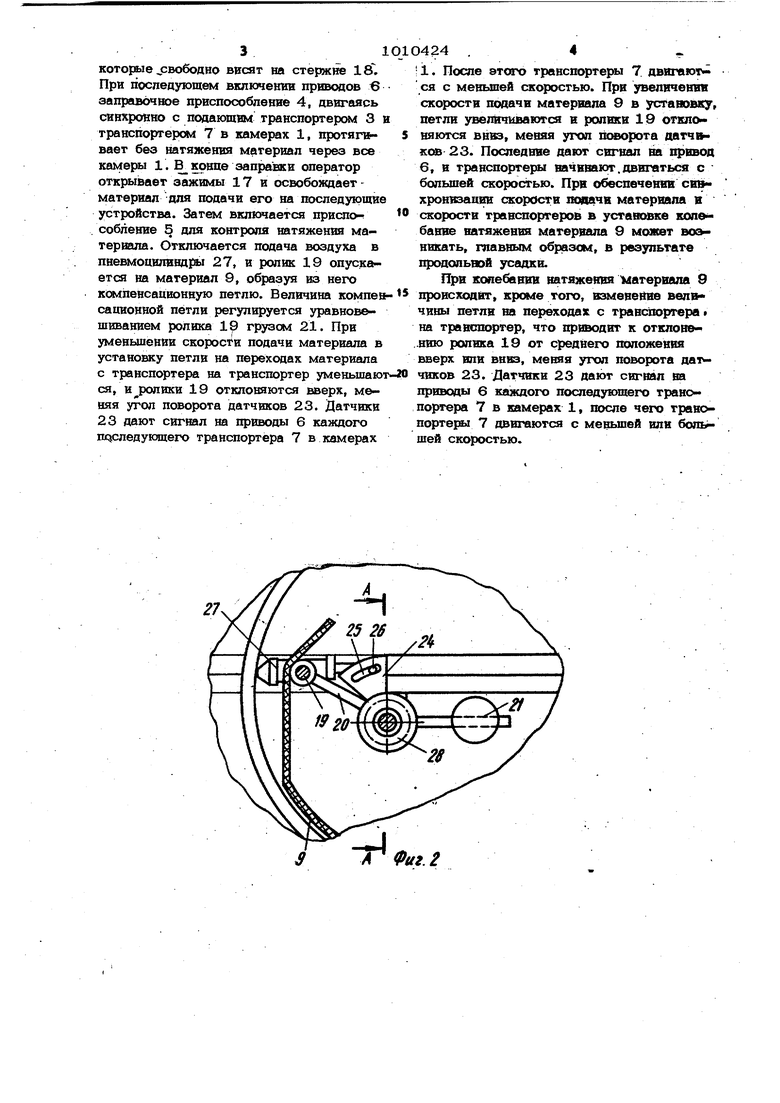

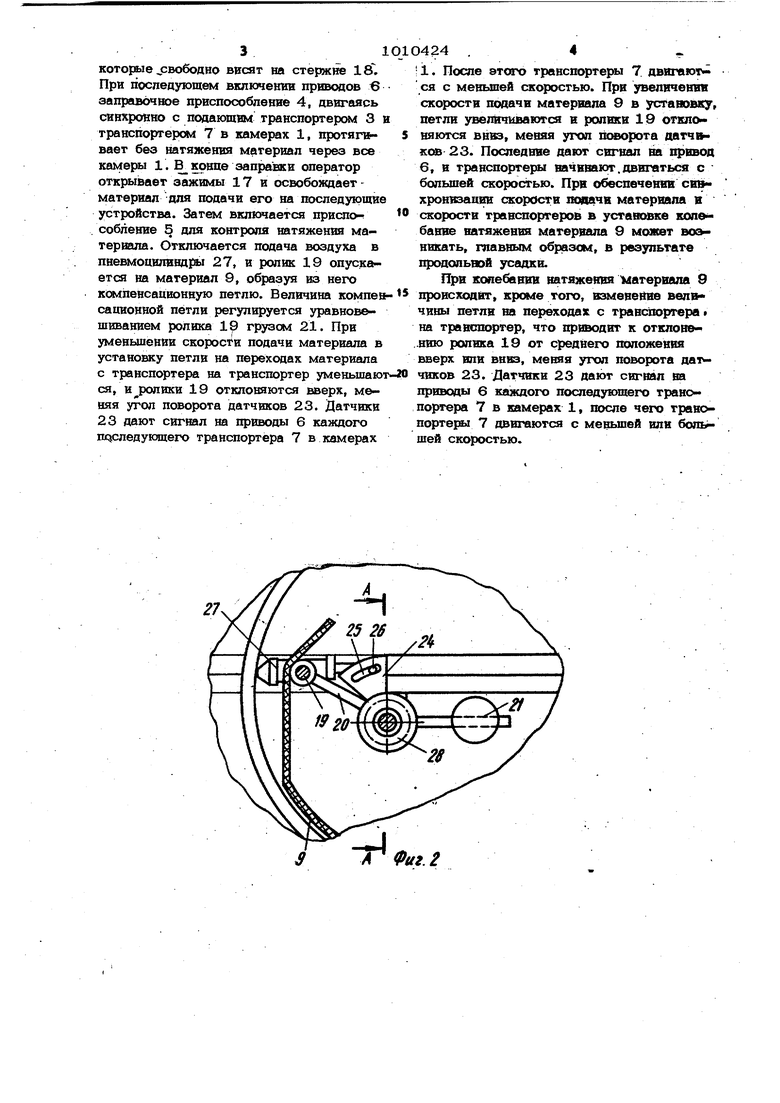

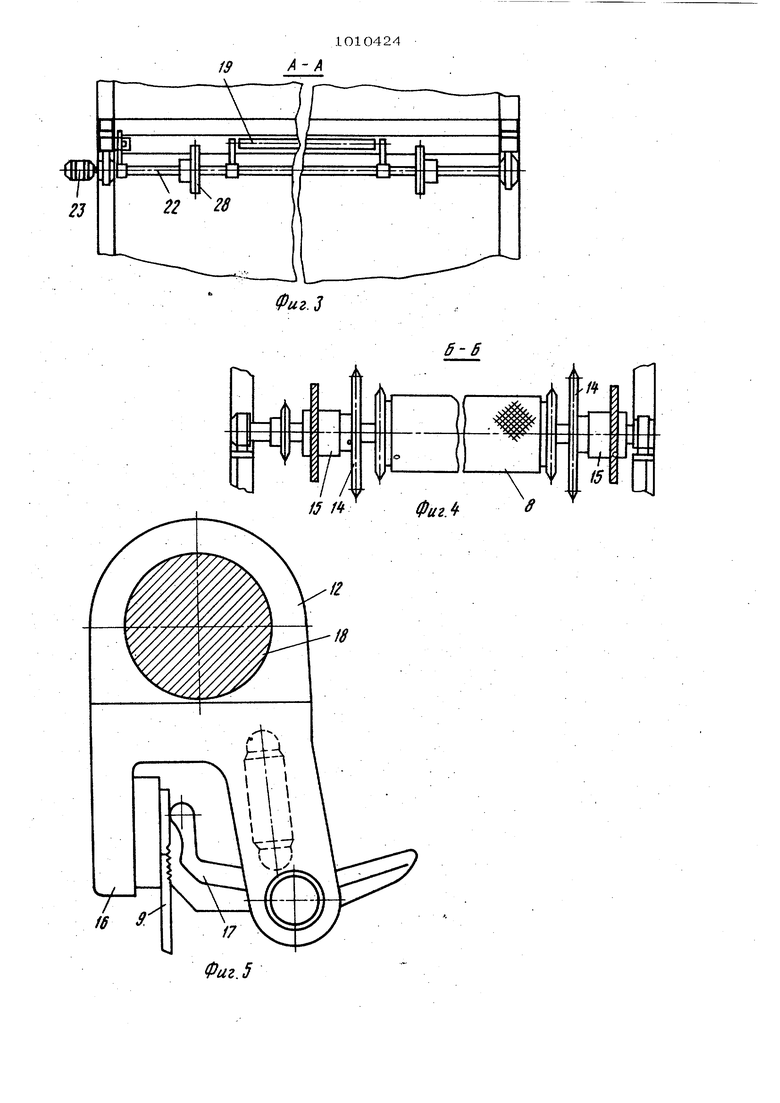

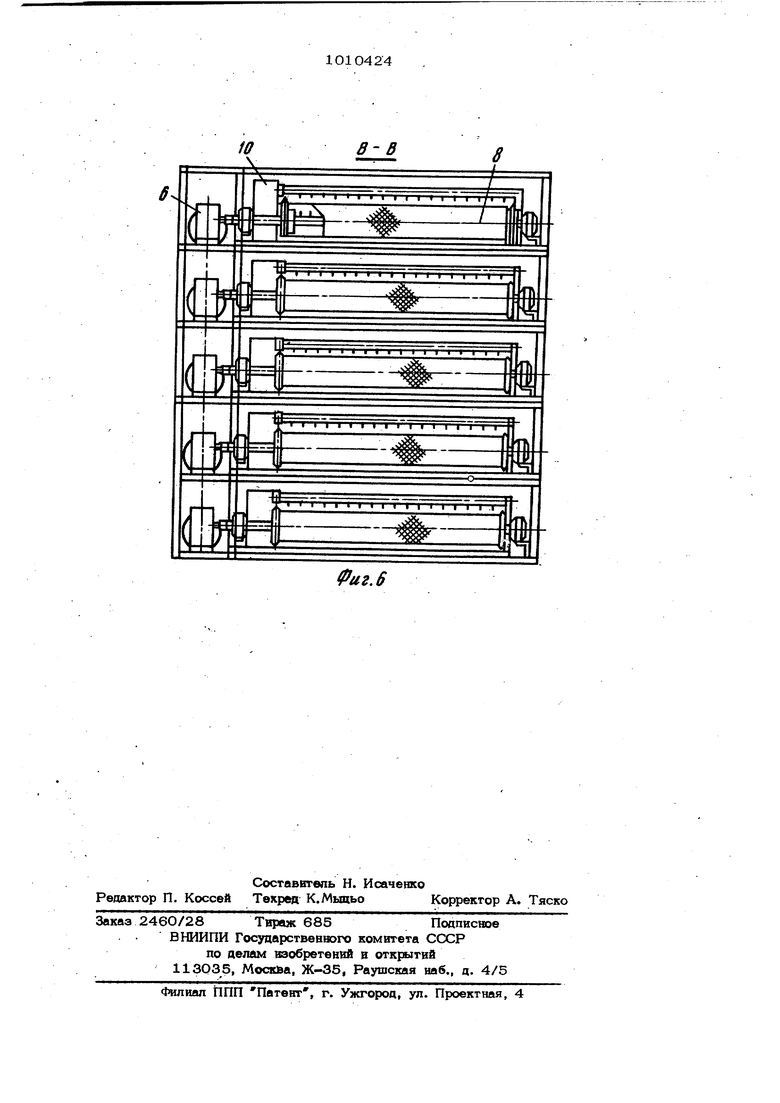

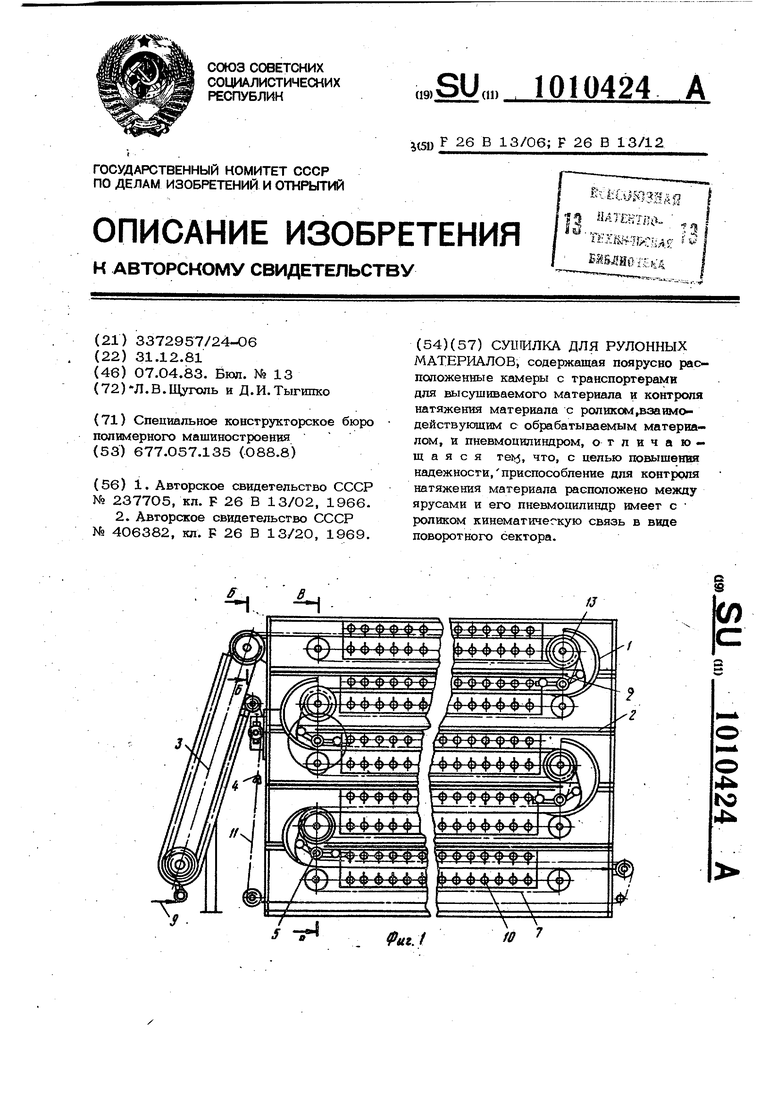

4 Изобретение относится к области сушк дпинномёрных материалов. Известно устройство для сушки волокнистых материалов, содержащее корпус с транспортерами для перемещения материала и газораспределительные короба для обдува материала, причем транспортеры расположены ярусами и между ними установлены лобки дугообразной формы для автоматической заправки материала, а над побками размещены датчики натяжения материала, воздействующие на механизм регулирования соотношения скоросьтей между парами транспортеров , 11Недостатком даннохх) устройства является низкая надежность. Известна сушилка, содержащая поярус но расположен 1ые камеры с транспортера ми для высушиваемого матертла и патрубками подвода и отвода теплоносителя и приспособление для контроля натяжения материала с роликом, взаимодействующим с обрабатываемым материалом и пневмоцилиндром 2. Недостатком известной сушилки является ее низкая надежность. Целью изобретения является повышени надежности. Указанная цель достигается тем, что в сушилке для рулонных материалов, содержащей поярусно расположенные камеры т транспортерами для высушиваемо го материала и патрубками подвода и отвода теплоносителя и приспособление для контроля натяжения материала с роли ком, взаимодействующим с обрабатываемым материалом, и пневмоиилиндром, приспособление для контроля натяжения материала расположено между ярусами и его пневмоцилиндр имеет с роликом кинематическую связь в виде пбворотного сектора. На фиг. 1 изображена сушилка для рулонных материалов, общий вид; на фиг. 2 - приспособление для контроля натяжения материала; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - захват заправочного приспособления; на фиг. 6 - разрез на фиг. 1. Сушилка состоит из камер 1, отделенных друг от друга перегородками 2, транспортера 3, заправочного приспособления 4 и приспособлений 5 для контрол натяжения; В каждой камере 1 имеется приводимь1й от автономного привода 6 цепной транспортер .7, между ветвями которого натянута сетка 8, поддерживаю ая обрабатываемый материал 9 без наяжения, а также воздуховоды 10, подающие теплоноситель сверху и снизу. Подающий транспортер 3 приводится в движение от привода 6 цепного транспортера верхней камеры. Заправочное приспособление 4 выполнено в виде пары бесконечно-замкнутых цепных контуров 11, снабженных захватами 12. На валах транспортеров 7 смонтированы паразитные звездочки 13, огибаемые цепными контурами 11, а на валу подающего транспортера 3 смонтированы ведущие звездочки 14, приводимые от. электромагнитных фрикционных муфт 15. Захваты 12 состоят-из кронштейнов 16 и шарнирно смонтированных на них подпружиненных зажимов 17 для материала, расположенных на стержне 18, который прикреплен к участкам цепных контуров 11. Приспособление 5 для контроля натяжения материала выполнено в виде вза- . имодействующего с обрабатываемым материалом 9 ролика 19, установленного на рычаге 2О и уравновешенного грузом 21. На валу 22, на котором сидят рычаги 2О, установлен датчик 23, регулирующий работу приводов 6 каждого из транспортеров 7, сектор 24 с пазом 25, в .котором свободно перемешается ролик 26, связанный с пневмоцилиндром 27, и паразитные звездочки 28. Установка работает следующим образом. В момент заправки все приспособления 5 для контроля натяжения материала выводятся в нерабочее положение, для чего в пневмоцилиндр 27, со штоком которого связан ролик 26, подается воздух. Ролик 26, двигаясь в пазу 25 сектора 24, поворачивает сектор 24 и связанный с ним вал 22 Ролик 19 и рычаги 20, которые сидят на валу 22, поворачиваются в нерабочее положение. После этого включаются электромагнитные муфты 15, соединяющие вал подак щего транспортера 3 с ведущ1)ми звездочками 14 заправочного приспособления 4, затем включаются приводы 6 транспортеров 7 в камерах 1. Ведущие звездочки 14 передвигают цепные контуры 11 и связаннь1й с ними стержень 18 из исходного положения в положение начала заправки (все приводные эДектродвигатели остановились). Оператор заправляет конец материала 9 в кронштейны 16 и зажимает материал,нажтмая на зажимы 17 захватов 12,

которые,свободно висят на стержне 18 При последующем включении приводов 6 заправочное приспособление 4, двигаясь синхронно с подающим транспортером 3 и транспортером 7 в камерах 1, протягивает без натяжения материал через все камеры 1. В конце заправки оператор откры1вает зажимы 17 и освобождаетматериал для подачи его на последующие устройства. Затем включается приспо собпение 5 для контроля натяжения материала. Отключается подача воздуха в пневмоцшшндры 27, и ролик 19 опускается на материал 9, образуя из Него к(змпенсааеюнную петлю. Величина компеен саиионной петли регулируется уравнов шиванием ролика 1 грузом 21. При уменыиении скорости подачи материала в установку петли на переходах материала с транспортера на транспортер уменьшаютон, и ролики 19 отклоняются вверх, меняя угол поворота датчиков 23. Датчики 23 дают сигнал на приводы 6 каждого ш следующего транспортера 7 в тсамерах

;1. После этого транспорте 7 двигаются с меньшей скоростью. При увеличения скорости подачи материала 9 в уставовку петли увел|РП1ваются и ролшси 19 откловяются внвз, меняя угол поворота датч ков 23. Последние дают сигнал на привод 6, и транспортеры начинают. двигаться с большей скоростью. При обеспечеини сие хронвзании скорости попачш материала в скорости транспортеров в установке копе бание натяжения материала 9 может возникать, главным образом, в результате продольной усадки.

При колебании натяжения материала 9 проЕюходИт, крсяле того, изменение велв чины петли на переходах с транспортера на транспортер, что приводит к отклоне..нию ролика 19 от среднего положения вверх или вниз, меняя утоп поворота дат чиков 23. Датчики 23 дают сигнал на приводы 6 кгикдого последующего транспортера 7 в камерах 1, после чего транопортери 7 двигаются с меньшей или скоростью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковывания листового материала в бумагу | 1986 |

|

SU1458280A1 |

| Устройство для намотки рулонных материалов | 1980 |

|

SU1011479A1 |

| Диагонально-резательный агрегат | 1986 |

|

SU1353661A1 |

| УСТРОЙСТВО для ТЕРМООБРАБОТКИ РУЛОННЫХМАТЕРИАЛОВ-nK;OV:^^;^с отека i'-^^^:-- | 1968 |

|

SU231784A1 |

| Агрегат продольной резки | 1983 |

|

SU1151378A1 |

| Установка для производства рулонно-кровельных и гидроизоляционных материалов | 1980 |

|

SU1041165A1 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| УСТРОЙСТВО ДЛЯ НАКОПЛЕНИЯ ПОЛОТЕН ДЛИННОМЕРНЫХ МАТЕРИАЛОВ КОНТРОЛИРУЕМОЙ ДЛИНЫ | 1992 |

|

RU2051079C1 |

| Линия для изготовления искусственного меха на тканевой основе | 1972 |

|

SU487181A1 |

СУНИЛКА ДЛЯ РУЛОННЫХ МАТЕРИАЛОВ, содержащая поярусно расположенные камеры с транспортерами для высушиваемого материала и контроля натяжения материала с роликом,взаимодействующим с обрабатываемым материалом, и пневмоиилиндром, отличающаяся , что, с целью повыщенвя надежности,приспособление для контроля натяжения материала расположено между ярусами и его пневмодилиндр имеет с роликом кинематическую связь в виде поворотного сектора.

А- А

Фиг.З

15 IfФигЛ

f6

ff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ СУШКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 0 |

|

SU237705A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для ОБРАБОТКИ ЛЕНТОЧНОГО МАТЕРИАЛА В ГАЗОВОЙ СРЕДЕ | 0 |

|

SU406382A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1983-04-07—Публикация

1981-12-31—Подача