1

Изобретение относится к отделочному производству текстильной промышленности, в частности к отбелке текстильных полотен.

Известен способ беления текстильного полотна путем последовательно осуществляемых операций пропитки отбеливающим раствором, запаривания, промывки и сущки.

Известно устройство для осуществления указанного способа, содержащее последовательно установленные по ходу перемещения полотна и технологически связанные между собой приспособления для заправки полотна с расправителями, ванну для пропитки полотна, запарную камеру, промывные коробки с отжимными валами и сушильную камеру 1.

Недостатком известного решения является то, что полотно при обработке указанным способом имеет низкую капиллярность из-за .недостаточно интенсивного прогрева его перед запариванием, а также медленное протекание других процессов.

Цель изобретения - интенсификация процесса беления при обработке трикотажного полотна.

Поставленная цель достигается за счет того, что в способе беления текстильного полотна путем последовательно осуществляемых операций пропитки отбеливающим раствором, запаривания, промывки и сушки трикотажное полотно перед запариванием прогревают до температуры95-102°С в течение 2-4 с, после запаривания пропитывают смачивающим раствором дО ВБлажности 200- 400/о с последующим вылеживанием в течение 5-10 мин и отжимом, а перед сущкой полотно подвергают щирению, при этом в процессе пропитки отбеливающим

раствором и промывки полотно подвергают натяжению, причем прогрев полотна осуществляют путем обдува струями пара при избыточном давлении свыще 1 кгс/см и температуре более 120°С или инфракрасными лучами или токами высокой частоты, а в качестве смачивающего раствора используют горячую воду или слабый раствор кальцинированной соды или поверхностно-активного вещества (до 5 г/л).

Устройство для осуществления способа

беления трикотажного полотна, содержащее последовательно установленные по ходу перемещения полотна и технологически связанные между собой приспособления для заправки полотна с расправителями, ванну

для пропитки полотна, запарную камеру, промывные коробки с отжимными валами и сушильную камеру, имеет герметичную камеру для подогрева полотна, расположенную перед Запарной камерой и сообщающуются с последней посредством щели, средство для прогрева полотна, расположенное на входе в запарную камеру, камеру пропитки смачивающим раствором, расположенную после запарной камеры и связанную с последней посредством транспортера, ролики для натяжения полотна, установленные в пропиточной ванне и в промывных коробках, и щирильные ролики, расположенные перед сушильной камерой, причем средство для прогрева полотна выполнено в виде трубы с отверстиями для подачи струй пара или в виде инфракрасных излучателей.

Предлагаемый способ осуществляется следующим образом.

Трикотажное полотно пропитывают рабочим отбеливающим раствором, например известным в промышленности щелочно-перекисным раствором, и после отжима (до 130- 160%) его подвергают на транспортере в свободном состоянии без натяжения предварительному прогреву в герметичной камере, а перед укладкой в запорную камеру - дополнительному прогреву обдувом паровыми струями в течение 2-4 с (в зависимости от скорости обработки) до температуры, близкой к температуре кипения раствора в полотне 95-102°С, и запаривают в среде водяного пара при 95-102°С 20-60 мин. В конце процесса запаривания полотна подвергают дополнительной пропитке смачивающим раствором до влажности 200-400% с последующими вылеживанием в течение 5-10 мин и отжимом, с последующей промывкой и сушкой. Перед сущкой трикотажное полотно подвергают ширению, а в процессе пропитки отбеливающим раствором и промывки - натяжению. При этом, можно обрабатывать одновременно три полотна.

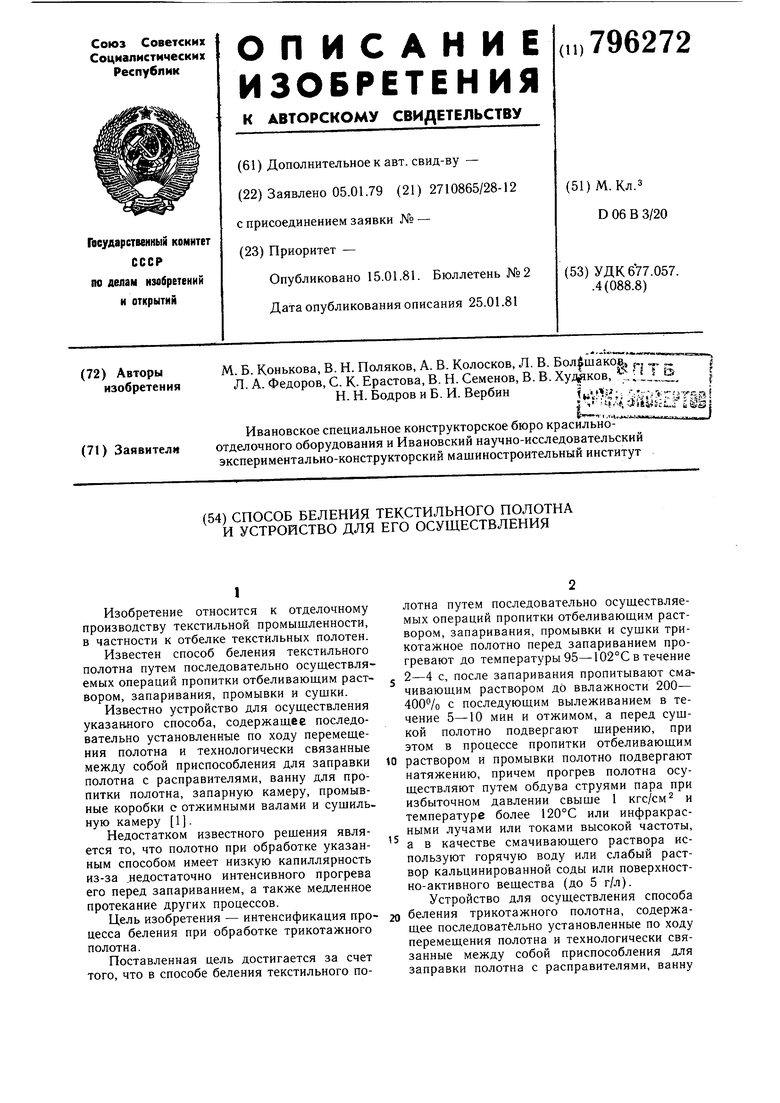

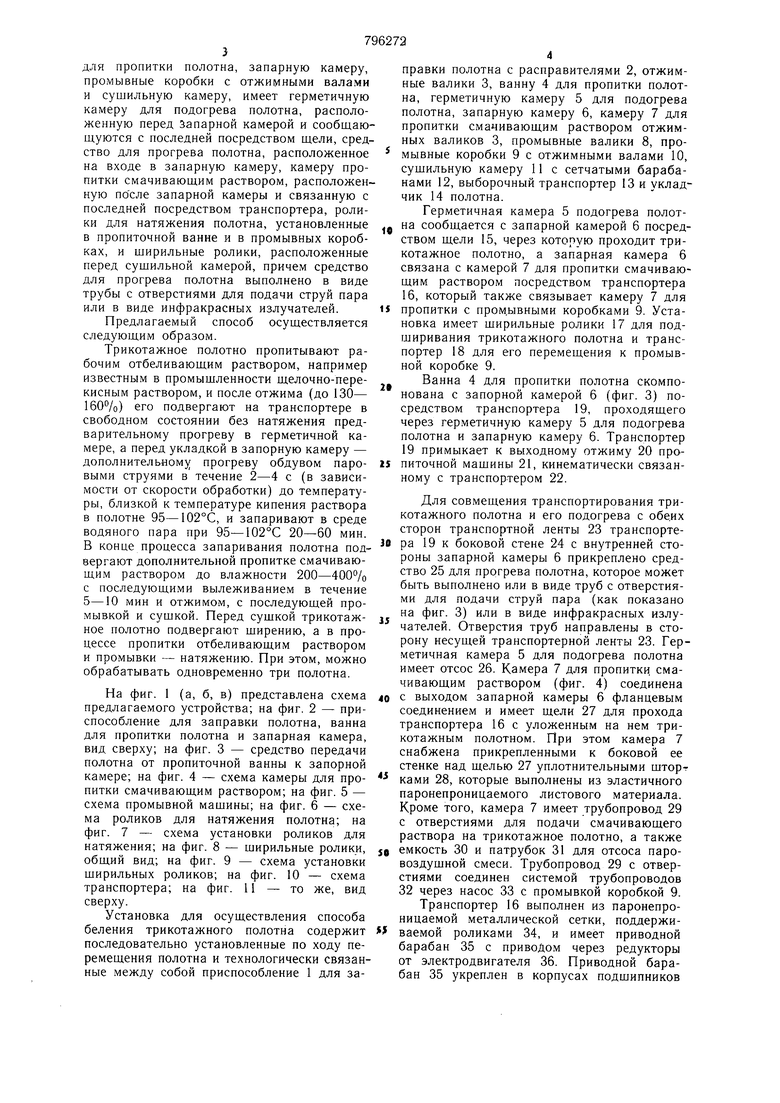

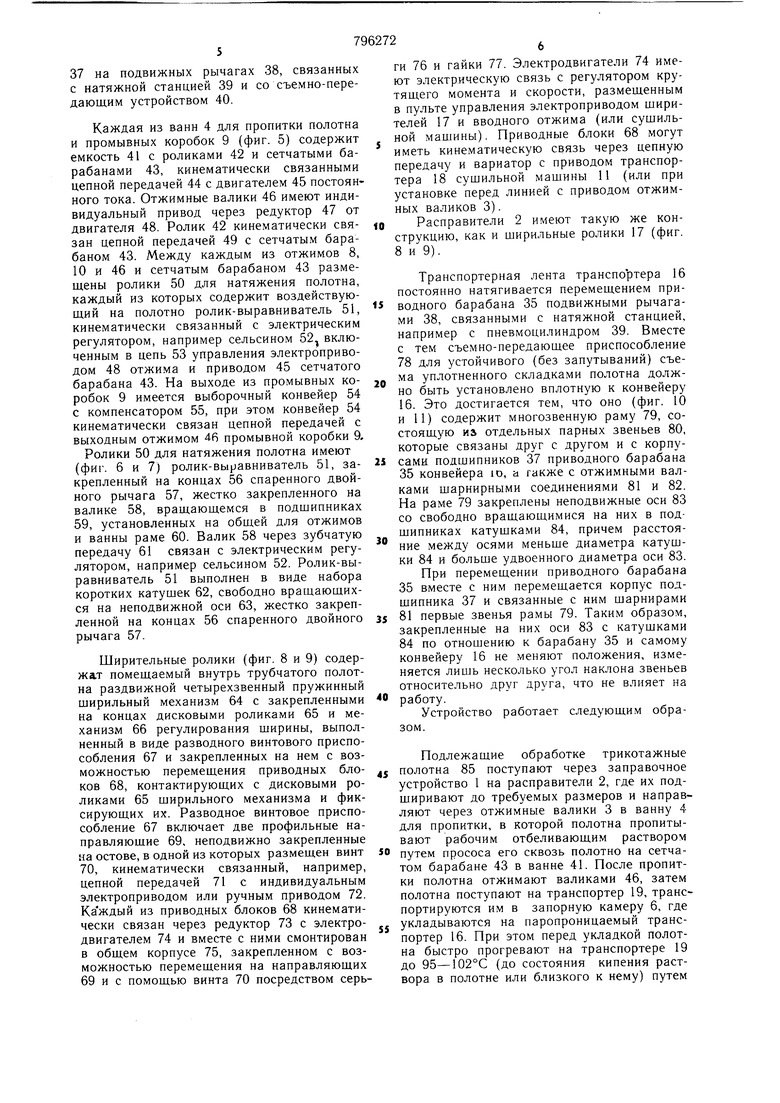

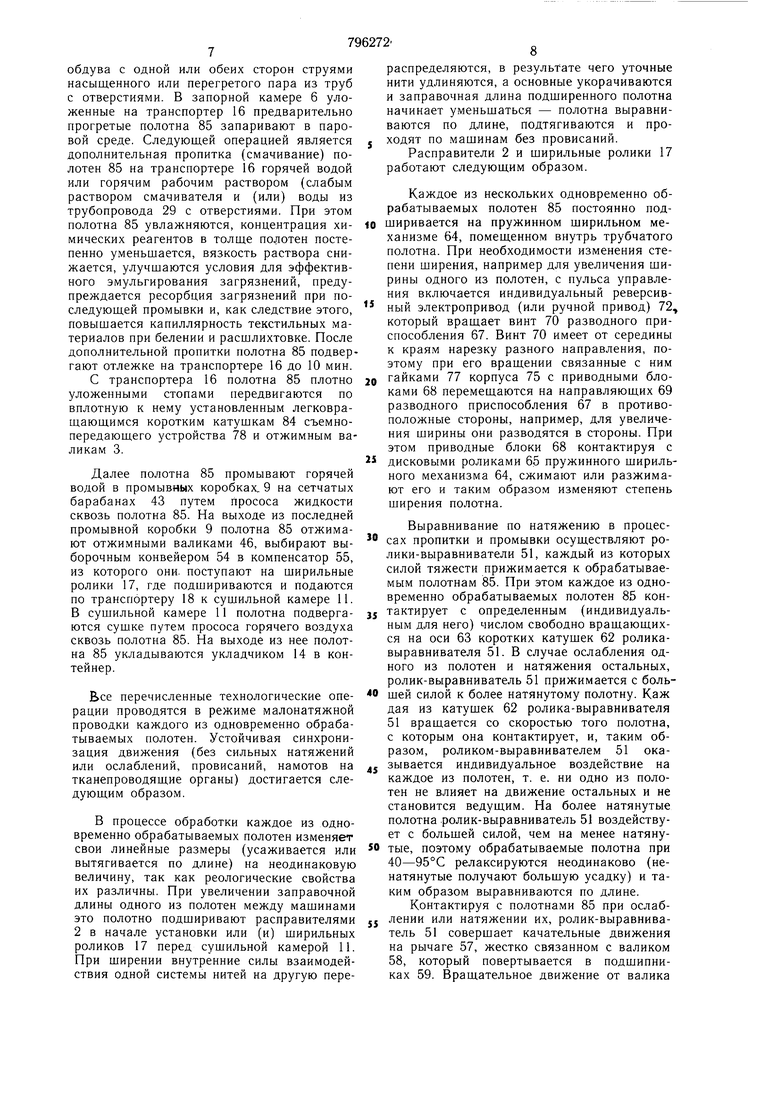

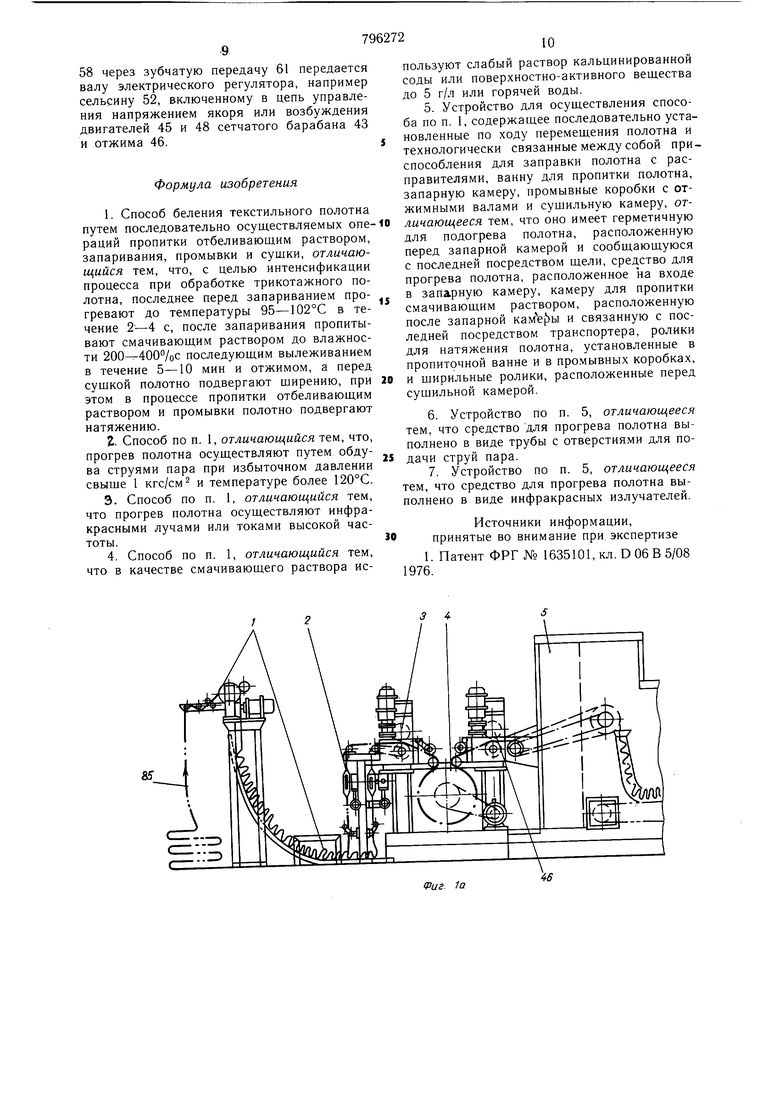

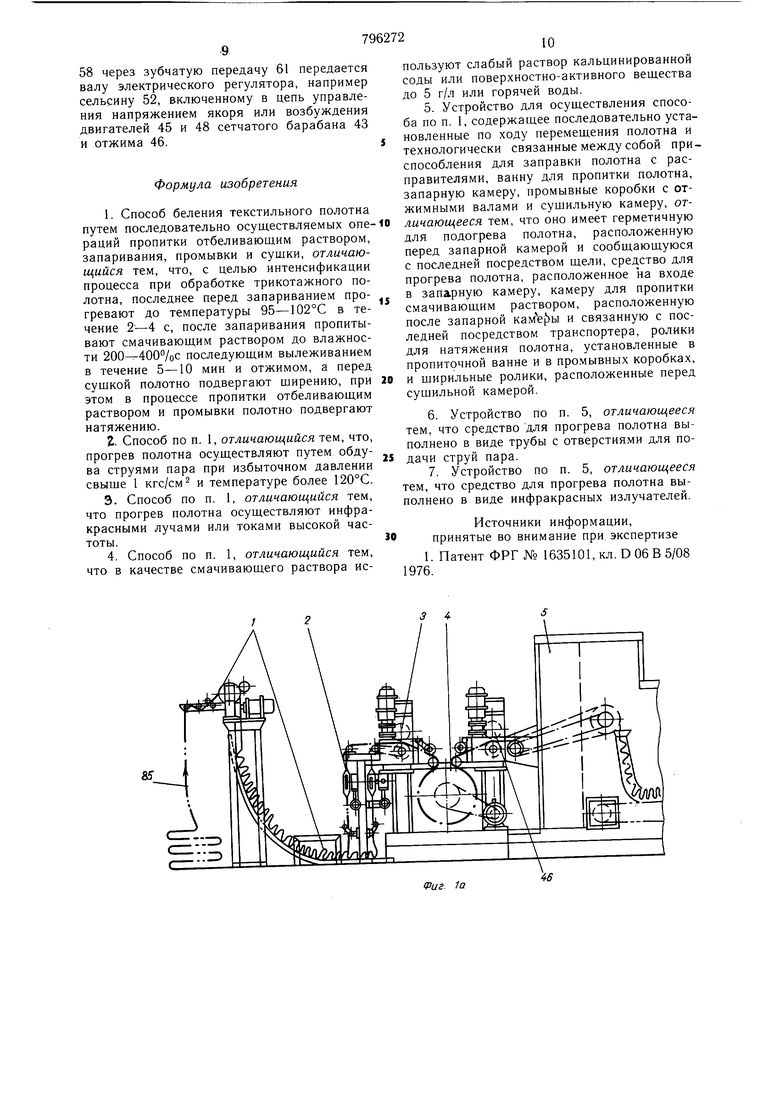

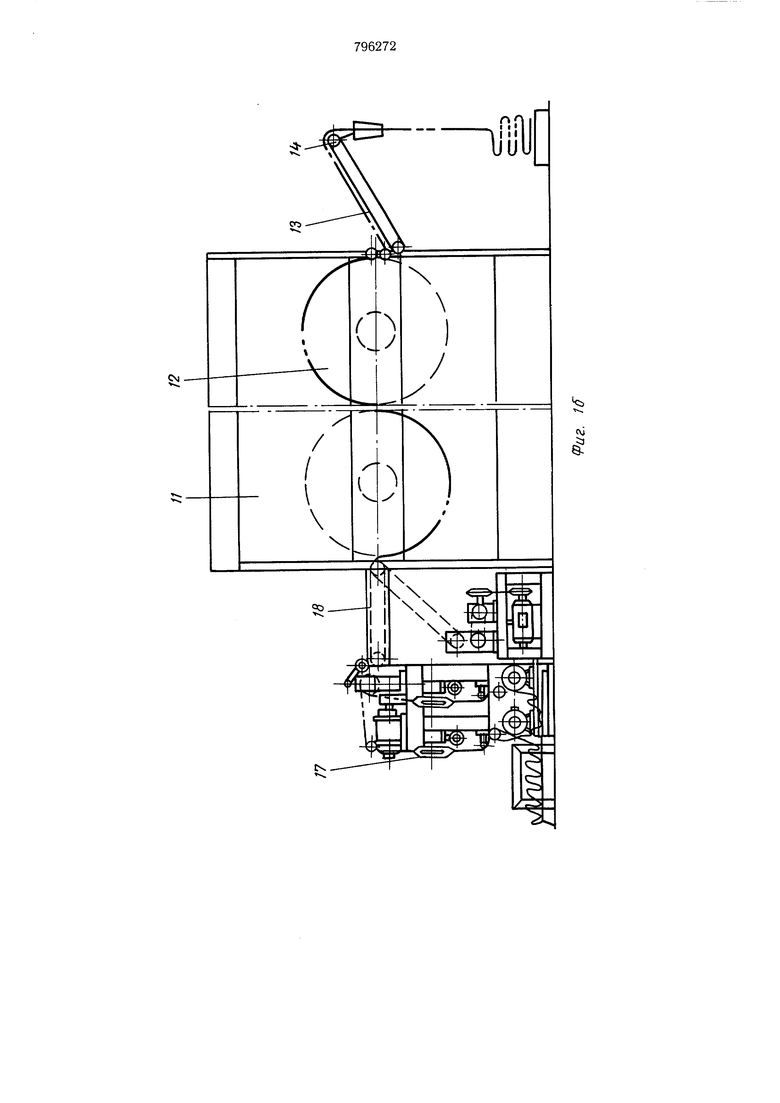

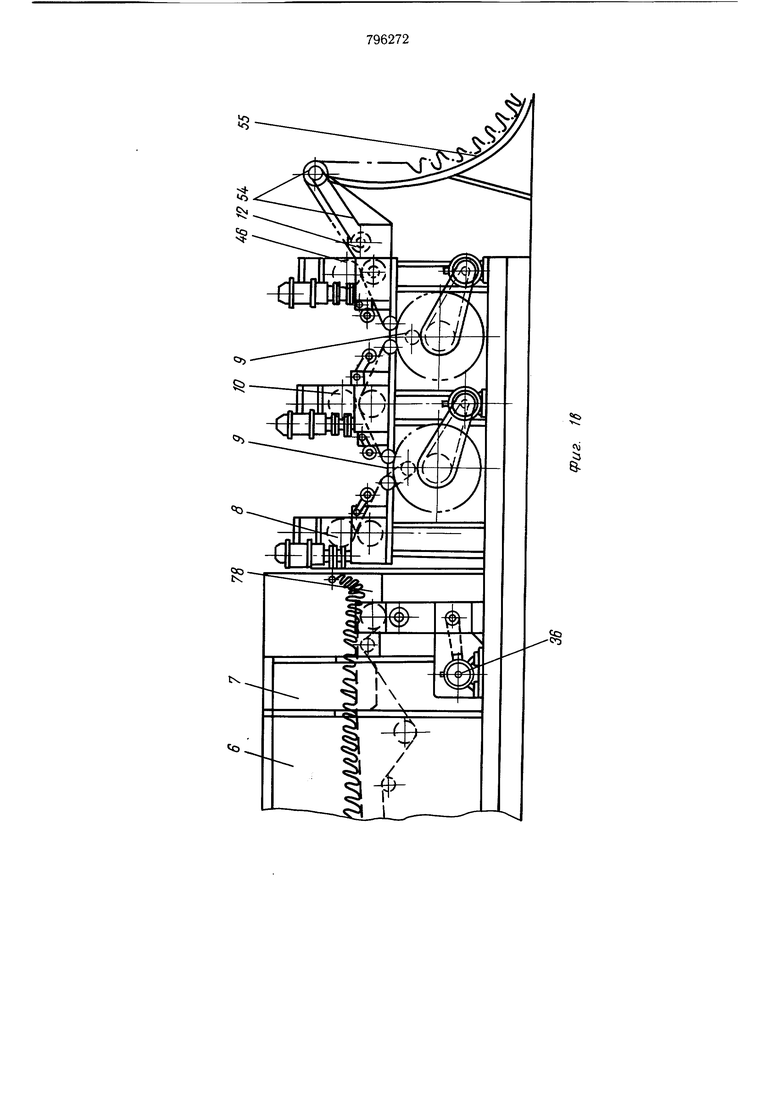

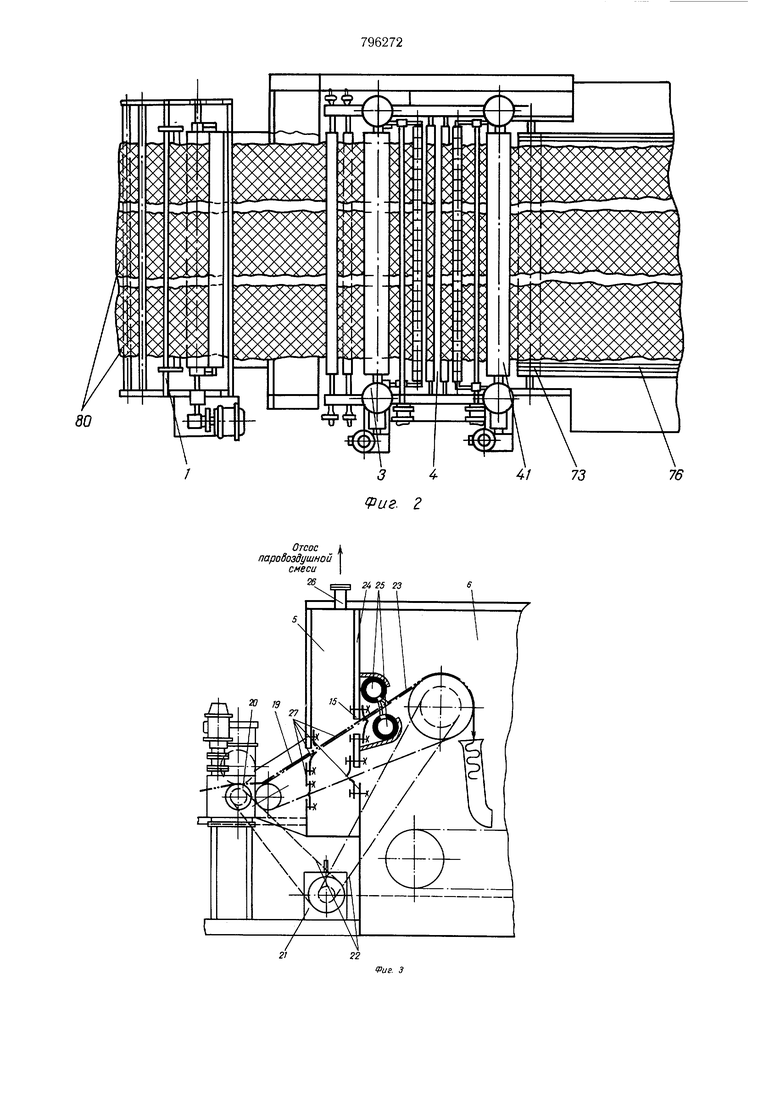

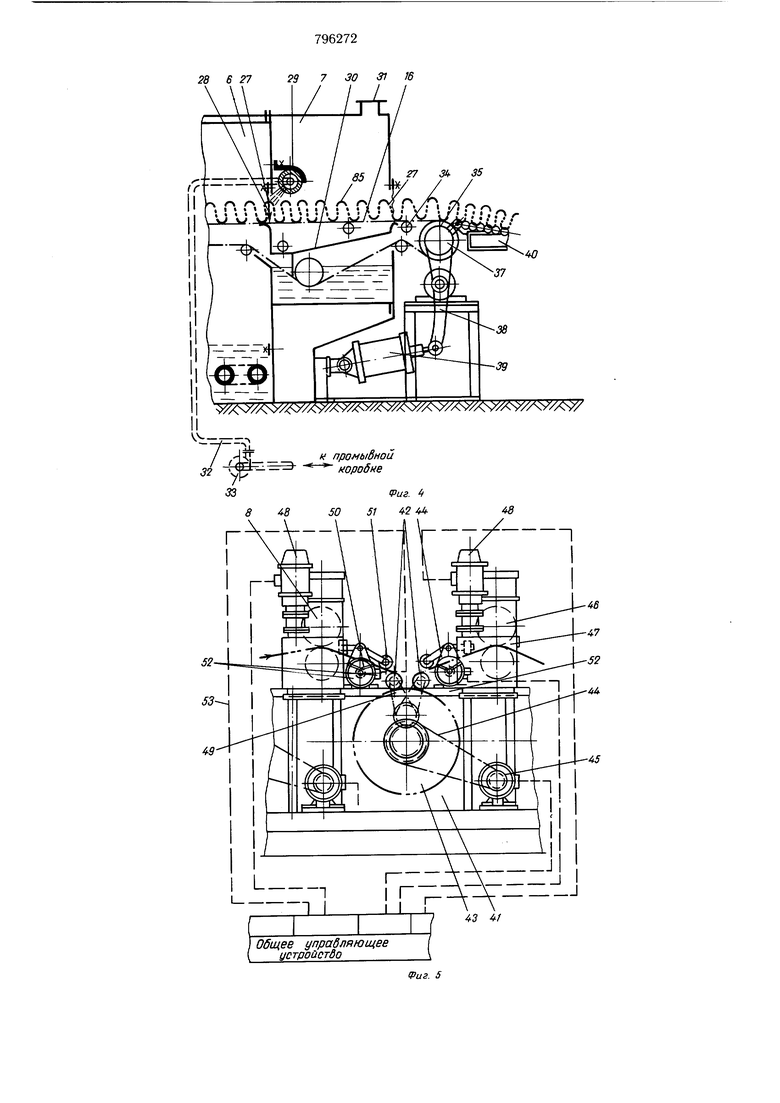

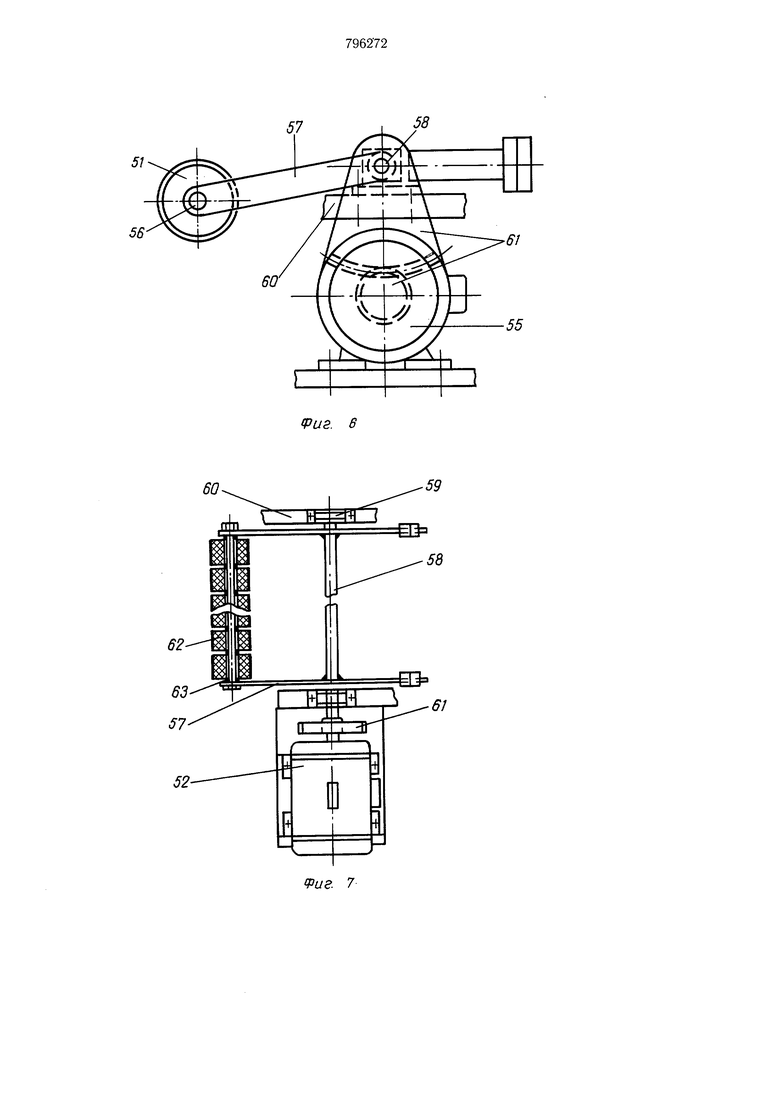

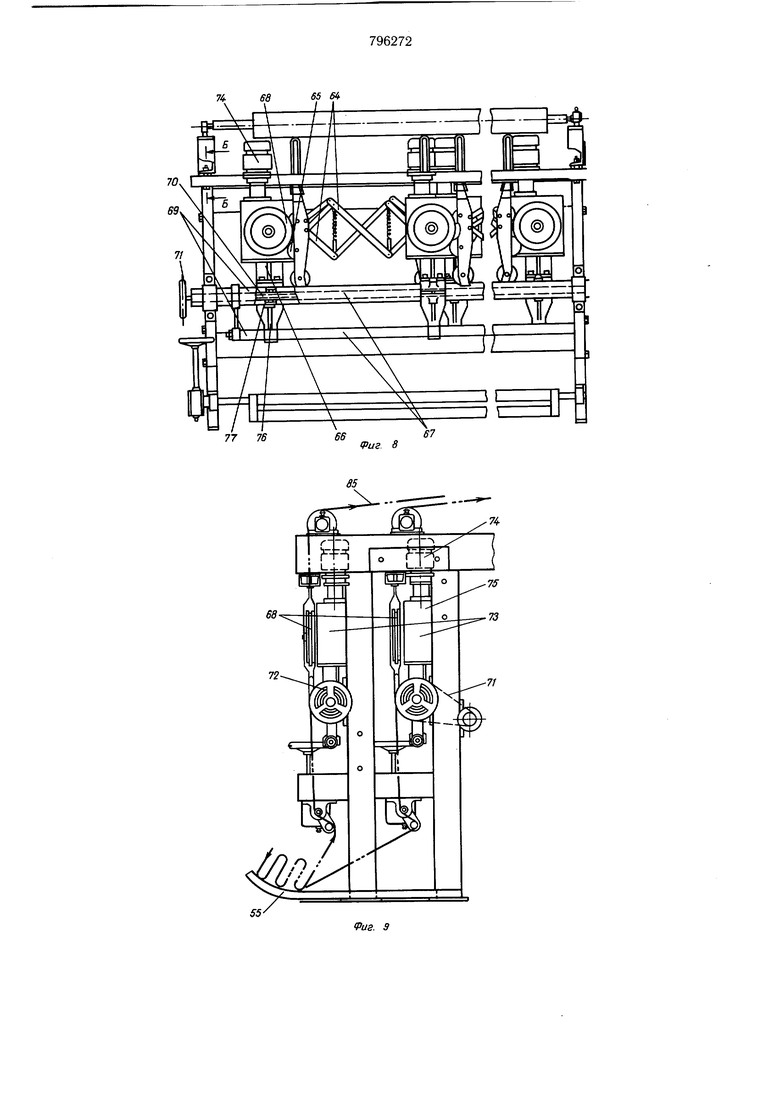

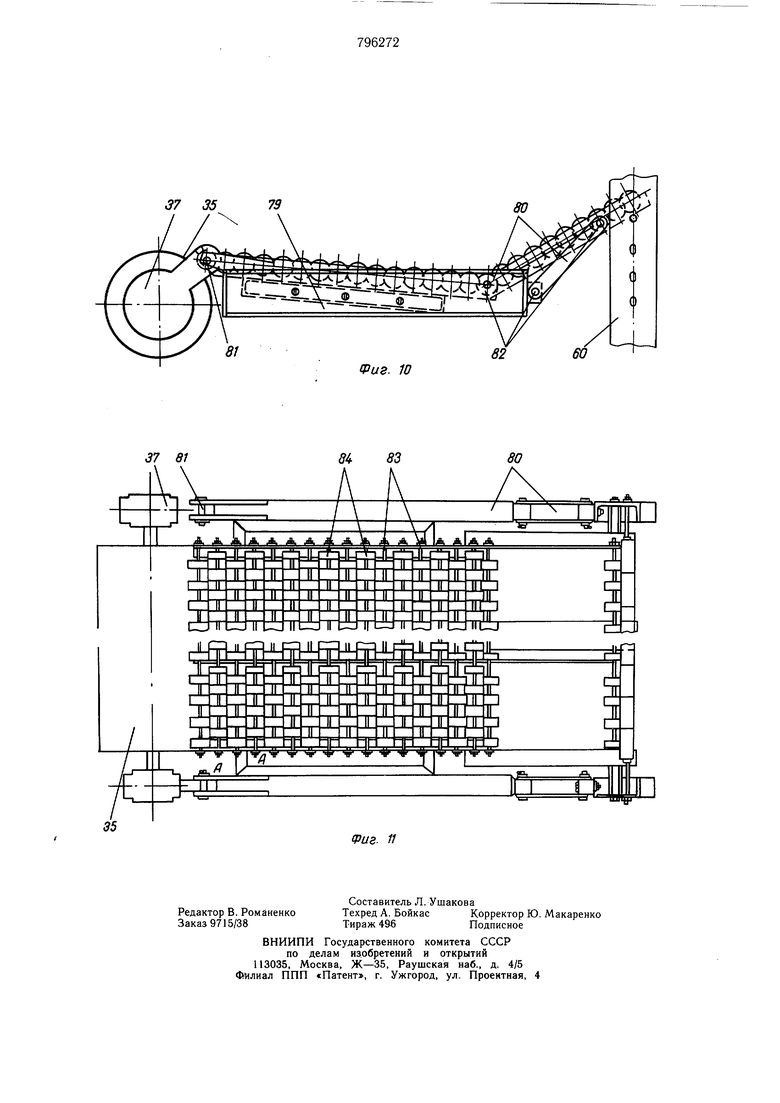

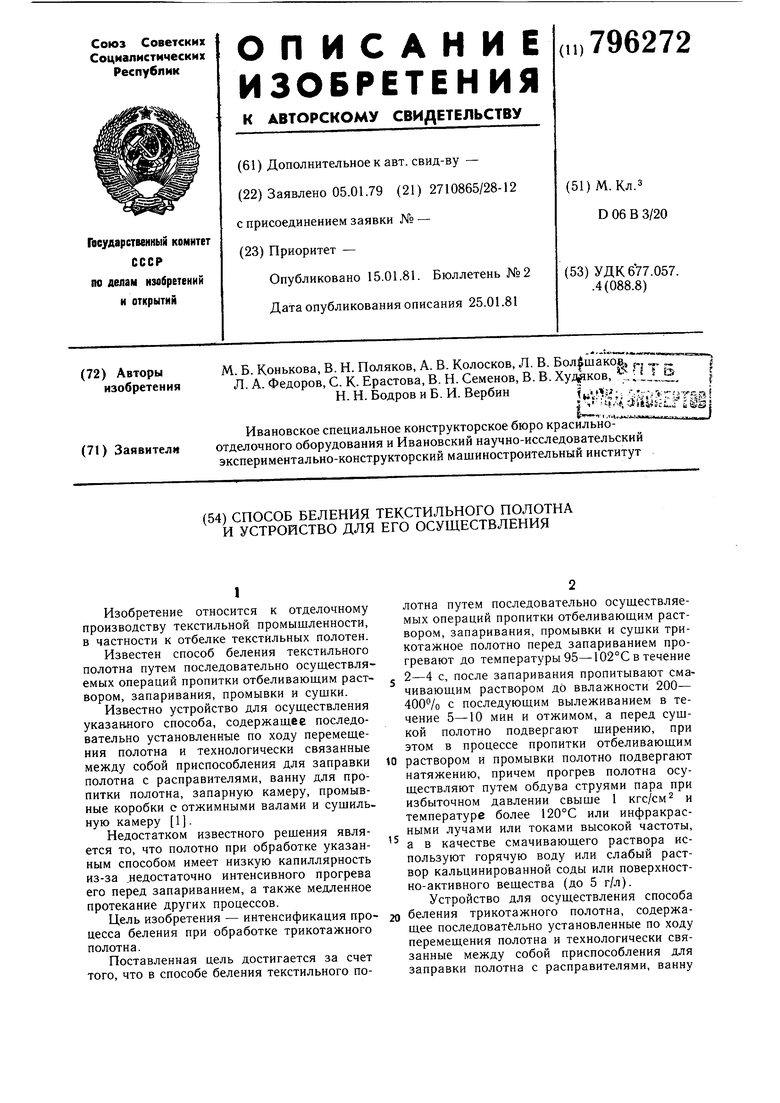

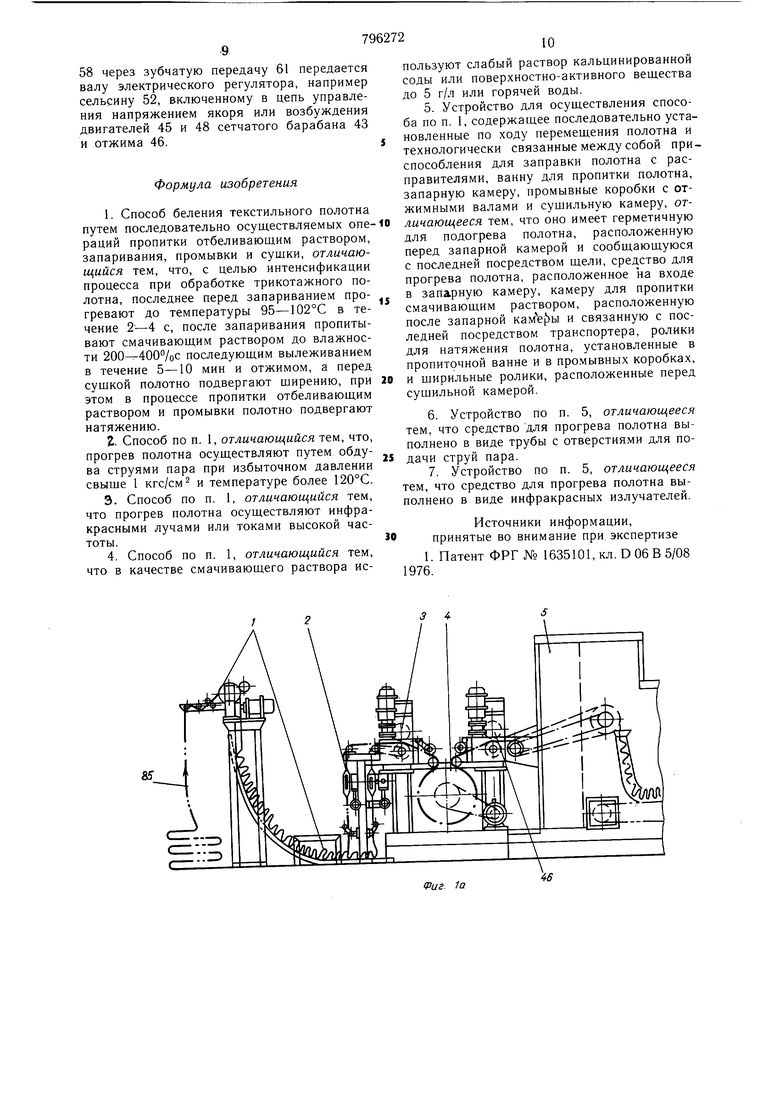

На фиг. 1 (а, б, в) представлена схема предлагаемого устройства; на фиг. 2 - приспособление для заправки полотна, ванна для пропитки полотна и запарная камера, вид сверху; на фиг. 3 - средство передачи полотна от пропиточной ванны к запорной камере; на фиг. 4 - схема камеры для пропитки смачивающим раствором; на фиг. 5 - схема промывной машины; на фиг. 6 - схема роликов для натяжения полотна; на фиг. 7 - схема установки роликов для натяжения; на фиг. 8 - щирильные ролики, общий вид; на фиг. 9 - схема установки ширильных роликов; на фиг. 10 - схема транспортера; на фиг. 11 - то же, вид сверху.

Установка для осуществления способа беления трикотажного полотна содержит последовательно установленные по ходу перемещения полотна и технологически связанные между собой приспособление 1 для заправки полотна с расправителями 2, отжимные валики 3, ванну 4 для пропитки полотна, герметичную камеру 5 для подогрева полотна, запарную камеру 6, камеру 7 для пропитки смачивающим раствором отжимных валиков 3, промывные валики 8, промывные коробки 9 с отжимными валами 10, сущильную камеру 11 с сетчатыми барабанами 12, выборочный транспортер 13 и укладчик 14 полотна.

Герметичная камера 5 подогрева полотна сообщается с запарной камерой 6 посредством щели 15, через которую проходит трикотажное полотно, а запарная камера 6 связана с камерой 7 для пропитки смачивающим раствором посредством транспортера 16, который также связывает камеру 7 для

пропитки с промывными коробками 9. Установка имеет щирильные ролики 17 для подширивания трикотажного полотна и транспортер 18 для его перемещения к промывной коробке 9.

Ванна 4 для пропитки полотна скомпонована с запорной камерой 6 (фиг. 3) посредством транспортера 19, проходящего через герметичную камеру 5 для подогрева полотна и запарную камеру 6. Транспортер 19 примыкает к выходному отжиму 20 пропиточной мащины 21, кинематически связанному с транспортером 22.

Для совмещения транспортирования трикотажного полотна и его подогрева с обеих сторон транспортной ленты 23 транспортера 19 к боковой стене 24 с внутренней стороны запарной камеры 6 прикреплено средство 25 для прогрева полотна, которое может быть выполнено или в виде труб с отверстиями для подачи струй пара (как показано на фиг. 3) или в виде инфракрасных излучателей. Отверстия труб направлены в сторону несущей транспортерной ленты 23. Герметичная камера 5 для подогрева полотна имеет отсос 26. Камера 7 для пропитки смачивающим раствором (фиг. 4) соединена

0 с выходом запарной камеры 6 фланцевым соединением и имеет щели 27 для прохода транспортера 16 с уложенным на нем трикотажным полотном. При этом камера 7 снабжена прикрепленными к боковой ее стенке над щелью 27 уплотнительными шторг

ками 28, которые выполнены из эластичного паронепроницаемого листового материала. Кроме того, камера 7 имеет трубопровод 29 с отверстиями для подачи смачивающего раствора на трикотажное полотно, а также

0 емкость 30 и патрубок 31 для отсоса паровоздущной смеси. Трубопровод 29 с отверстиями соединен системой трубопроводов 32 через насос 33 с промывкой коробкой 9. Транспортер 16 выполнен из паронепроницаемой металлической сетки, поддерживаемой роликами 34, и имеет приводной барабан 35 с приводом через редукторы от электродвигателя 36. Приводной барабан 35 укреплен в корпусах подщипников 37 на подвижных рычагах 38, связанных с натяжной станцией 39 и со съемно-передающим устройством 40. Каждая из ванн 4 для пропитки полотна и промывных коробок 9 (фиг. 5) содержит емкость 41 с роликами 42 и сетчатыми барабанами 43, кинематически связанными цепной передачей 44 с двигателем 45 постоянного тока. Отжимные валики 46 имеют индивидуальный привод через редуктор 47 от двигателя 48. Ролик 42 кинематически связан цепной передачей 49 с сетчатым барабаном 43. Между каждым из отжимов 8, 10 и 46 и сетчатым барабаном 43 размещены ролики 50 для натяжения полотна, каждый из которых содержит воздействующий на полотно ролик-выравниватель 51, кинематически связанный с электрическим регулятором, например сельсином 52. включенным в цепь 53 управления электроприводом 48 отжима и приводом 45 сетчатого барабана 43. На выходе из промывных коробок 9 имеется выборочный конвейер 54 с компенсатором 55, при этом конвейер 54 кинематически связан цепной передачей с выходным отжимом 46 промывной коробки 9. Ролики 50 для натяжения полотна имеют (фиг. 6 и 7) ролик-выравниватель 51, закрепленный на концах 56 спаренного двойного рычага 57, жестко закрепленного на валике 58, вращающемся в подшипниках 59, установленных на общей для отжимов и ванны раме 60. Валик 58 через зубчатую передачу 61 связан с электрическим регулятором, например сельсином 52. Ролик-выравниватель 51 выполнен в виде набора коротких катущек 62, свободно вращающихся на неподвижной оси 63, жестко закрепленной на концах 56 спаренного двойного рычага 57. Ширительные ролики (фиг. 8 и 9) содержат помещаемый внутрь трубчатого полотна раздвижной четырехзвенный пружинный щирильный механизм 64 с закрепленными на концах дисковыми роликами 65 и механизм 66 регулирования щирины, выполненный в виде разводного винтового приспособления 67 и закрепленных на нем с возможностью перемещения приводных блоков 68, контактирующих с дисковыми роликами 65 щирильного механизма и фиксирующих их. Разводное винтовое приспособление 67 включает две профильные направляющие 69, неподвижно закрепленные на остове, в одной из которых размещен винт 70, кинематически связанный, например, цепной передачей 71 с индивидуальным электроприводом или ручным приводом 72. Каждый из приводных блоков 68 кинематически связан через редуктор 73 с электродвигателем 74 и вместе с ними смонтирован в общем корпусе 75, закрепленном с возможностью перемещения на направляющих 69 и с помощью винта 70 посредством серьги 76 и гайки 77. Электродвигатели 74 имеют электрическую связь с регулятором крутящего момента и скорости, размещенным в пульте управления электроприводом щирителей 17 и вводного отжима (или сушильной мащины). Приводные блоки 68 могут иметь кинематическую связь через цепную передачу и вариатор с приводом транспортера 18 сущильной машины 11 (или при установке перед линией с приводом отжимных валиков 3). Расправители 2 имеют такую же конструкцию, как и ширильные ролики 17 (фиг. 8 и 9). Транспортерная лента транспортера 16 постоянно натягивается перемещением приводного барабана 35 подвижными рычагами 38, связанными с натяжной станцией, например с пневмоцилиндром 39. Вместе с тем съемно-передающее приспособление 78 для устойчивого (без запутываний) съема уплотненного складками полотна должно быть установлено вплотную к конвейеру 16. Это достигается тем, что оно (фиг. 10 и 11) содержит многозвенную раму 79, состоящую и отдельных парных звеньев 80, которые связаны друг с другом и с корпусами подшипников 37 приводного барабана 35 конвейера ю, а также с отжимными валками шарнирными соединениями 81 и 82. На раме 79 закреплены неподвижные оси 83 со свободно вращающимися на них в подщипниках катущками 84, причем расстояние между осями меньше диаметра катушки 84 и больше удвоенного диаметра оси 83. При перемещении приводного барабана 35 вместе с ним перемещается корпус подщипника 37 и связанные с ним шарнирами 81 первые звенья рамы 79. Таким образом, закрепленные на них оси 83 с катушками 84 по отношению к барабану 35 и самому конвейеру 16 не меняют положения, изменяется лишь несколько угол наклона звеньев относительно друг друга, что не влияет на работу. Устройство работает следующим образом. Подлежащие обработке трикотажные полотна 85 поступают через заправочное устройство 1 на расправители 2, где их подщиривают до требуемых размеров и направяют через отжимные валики 3 в ванну 4 для пропитки, в которой полотна пропитывают рабочим отбеливающим раствором путем прососа его сквозь полотно на сетчатом барабане 43 в ванне 41. После пропитки полотна отжимают валиками 46, затем полотна поступают на транспортер 19, транспортируются им в запорную камеру 6, где укладываются на паропроницаемый транспортер 16. При этом перед укладкой полотна быстро прогревают на транспортере 19 о 95-102°С (до состояния кипения раствора в полотне или близкого к нему) путем обдува с одной или обеих сторон струями насыщенного или перегретого пара из труб с отверстиями. В запорной камере 6 уложенные на транспортер 16 предварительно прогретые полотна 85 запаривают в паровой среде. Следующей операцией является дополнительная пропитка (смачивание) полотен 85 на транспортере 16 горячей водой или горячим рабочим раствором (слабым раствором смачивателя и (или) воды из трубопровода 29 с отверстиями. При этом полотна 85 увлажняются, концентрация химических реагентов в толще полотен постепенно уменьщается, вязкость раствора снижается, улучщаются условия для эффективного эмульгирования загрязнений, предупреждается ресорбция загрязнений при последующей промывки и, как следствие этого, повыщается капиллярность текстильных материалов при белении и расщлихтовке. После дополнительной пропитки полотна 85 подвергают отлежке на транспортере 16 до 10 мин. С транспортера 16 полотна 85 плотно уложенными стопами передвигаются по вплотную к нему установленным легковращающимся коротким катушкам 84 съемнопередающего устройства 78 и отжимным валикам 3. Далее полотна 85 промывают горячей водой в промывных коробках. 9 на сетчатых барабанах 43 путем прососа жидкости сквозь полотна 85. На выходе из последней промывной коробки 9 полотна 85 отжимают отжимными валиками 46, выбирают выборочным конвейером 54 в компенсатор 55, из которого они. поступают на щирильные ролики 17, где подшириваются и подаются по транспортеру 18 к сущильной камере И. В сущильной камере 11 полотна подвергаются сушке путем прососа горячего воздуха сквозь полотна 85. На выходе из нее полотна 85 укладываются укладчиком 14 в контейнер. Есе перечисленные технологические операции проводятся в режиме малонатяжной проводки каждого из одновременно обрабатываемых полотен. Устойчивая синхронизация движения (без сильных натяжений или ослаблений, провисаний, намотов на тканепроводящие органы) достигается следующим образом. В процессе обработки каждое из одновременно обрабатываемых полотен изменяет свои линейные размеры (усаживается или вытягивается по длине) на неодинаковую величину, так как реологические свойства их различны. При увеличении заправочной длины одного из полотен между мащинами это полотно подщиривают расправителями 2 в начале установки или (и) щирильных роликов 17 перед сушильной камерой 11. При щирении внутренние силы взаимодействия одной системы нитей на другую перераспределяются, в результате чего уточные нити удлиняются, а основные укорачиваются и заправочная длина подщиренного полотна начинает уменьщаться - полотна выравниваются по длине, подтягиваются и проходят по мащинам без провисаний. Расправители 2 и щирильные ролики 17 работают следующим образом. Каждое из нескольких одновременно обрабатываемых полотен 85 постоянно подщиривается на пружинном щирильном механизме 64, помещенном внутрь трубчатого полотна. При необходимости изменения степени щирения, например для увеличения щирины одного из полотен, с пульса управления включается индивидуальный реверсивный электропривод (или ручной привод) 72, который вращает винт 70 разводного приспособления 67. Винт 70 имеет от середины к краям нарезку разного направления, поэтому при его вращении связанные с ним гайками 77 корпуса 75 с приводными блоками 68 перемещаются на направляющих 69 разводного приспособления 67 в противоположные стороны, например, для увеличения ширины они разводятся в стороны. При этом приводные блоки 68 контактируя с дисковыми роликами 65 пружинного ширильного механизма 64, сжимают или разжимают его и таким образом изменяют степень ширения полотна. Выравнивание по натяжению в процессах пропитки и промывки осуществляют ролики-выравниватели 51, каждый из которых силой тяжести прижимается к обрабатываемым полотнам 85. При этом каждое из одновременно обрабатываемых полотен 85 контактирует с определенным (индивидуальным для него) числом свободно вращающихся на оси 63 коротких катущек 62 роликавыравнивателя 51. В случае ослабления одного из полотен и натяжения остальных, ролик-выравниватель 51 прижимается с большей силой к более натянутому полотну. Каж дая из катущек 62 ролика-выравнивателя 51 вращается со скоростью того полотна, с которым она контактирует, и, таким образом, роликом-выравнивателем 51 оказывается индивидуальное воздействие на каждое из полотен, т. е. ни одно из полотен не влияет на движение остальных и не становится ведущим. На более натянутые полотна ролик-выравниватель 51 воздействует с большей силой, чем на менее натянутые, поэтому обрабатываемые полотна при 40-95°С релаксируются неодинаково (ненатянутые получают большую усадку) и таким образом выравниваются по длине. Контактируя с полотнами 85 при ослаблении или натяжении их, ролик-выравниватель 51 совершает качательные движения на рычаге 57, жестко связанном с валиком 58, который повертывается в подщипниках 59. Вращательное движение от валика 58 через зубчатую передачу 61 передается валу электрического регулятора, например сельсину 52, включенному в цепь управления напряжением якоря или возбуждения двигателей 45 и 48 сетчатого барабана 43 и отжима 46. Формула изобретения 1. Способ беления текстильного полотна путем последовательно осуществляемых операций пропитки отбеливающим раствором, запаривания, промывки и сушки, отличающийся тем, что, с целью интенсификации процесса при обработке трикотажного полотна, последнее перед запариванием прогревают до температуры 95-102°С в течение 2-4 с, после запаривания пропитывают смачивающим раствором до влажности 200-400%с последующим вылеживанием в течение 5-10 мин и отжимом, а перед сушкой полотно подвергают щирению, при этом в процессе пропитки отбеливающим раствором и промывки полотно подвергают натяжению. Z. Способ по п. 1, отличающийся тем, что, прогрев полотна осуществляют путем обдува струями пара при избыточном давлении свыше 1 кгс/см2 и температуре более 120°С. 3.Способ по п. 1, отличающийся тем, что прогрев полотна осуществляют инфракрасными лучами или токами высокой частоты. 4.Способ по п. 1, отличающийся тем, что в качестве смачивающего раствора используют слабый раствор кальцинированной соды или поверхностно-активного вещества до 5 г/л или горячей воды. 5. Устройство для осуществления способа по п. 1, содержащее последовательно установленные по ходу перемещения полотна и технологически связанные между собой приспособления для заправки полотна с расправителями, ванну для пропитки полотна, запарную камеру, промывные коробки с отжимными валами и сущильную камеру, отличающееся тем, что оно имеет герметичную для подогрева полотна, расположенную перед запарной камерой и сообщающуюся с последней посредством щели, средство для прогрева полотна, расположенное на входе в запарную камеру, камеру для пропитки смачивающим раствором, расположенную после запарной каме{)ы и связанную с последней посредством транспортера, ролики для натяжения полотна, установленные в пропиточной ванне и в промывных коробках. и ширильные ролики, расположенные перед сушильной камерой. 6. Устройство по п. 5, отличающееся тем, что средство для прогрева полотна выполнено в виде трубы с отверстиями для струй пара, Устройство по п. 5, отличающееся ем, что средство для прогрева полотна выолнено в виде инфракрасных излучателей. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1635101, кл. D 06 В 5/08 976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбеливания текстильного полотна | 1982 |

|

SU1043205A1 |

| Способ обработки суровой хлопчатобумажной ткани из крученой пряжи и устройство для его осуществления | 1977 |

|

SU947238A1 |

| Способ беления трикотажного полотна из хлопковых волокон | 1989 |

|

SU1752833A1 |

| Способ заварки камвольных тканей и устройство для его осуществления | 1990 |

|

SU1724756A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ ВИСКОЗНЫХ ШТАПЕЛЬНЫХ ТКАНЕЙ | 1993 |

|

RU2037588C1 |

| Способ удаления загрязнений с ткани | 1986 |

|

SU1315536A1 |

| Способ обработки основных текстиль-НыХ НиТЕй | 1979 |

|

SU821593A1 |

| СПОСОБ НЕПРЕРЫВНОГО КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2050427C1 |

| ПОТОЧНАЯ ЛИНИЯ для ОБРАБОТКИ ТЕКСТИЛЬНОГО | 1973 |

|

SU362095A1 |

| Способ заварки камвольных тканей | 1990 |

|

SU1724757A1 |

Фиг. 1а

су

Отсос I паровоздушной Т смеси

//: /// :Sy/4yy/ / f /

н промывной породив

1

Риг. в

60

If us. 7

55

746865 «

77 75

68 37 35 Фив. 10

Авторы

Даты

1981-01-15—Публикация

1979-01-05—Подача