Известное устройство для изготовления панелей из стеклопластика содержит узел нанесения на оправки стеклонаполнителя, ориентированного в продольном и поперечном направлениях, транспортер для поступательного перемещения оправок, пропиточную ванну, механизма комплектации панели, уплотняющее и прикаточное приспособления, камеру полимеризации и механизм обрезки кромок панели.

В предлагаемом устройстве, с целью снижения веса панелей и повышения их светопрозрачности, за механизмом обрезки кромок в технологической последовательности процесса установлен механизм извлечения оправок из отформованных панелей, представляющий собой две расположенные по обе стороны панели бесконечные цепи. На их звеньях укреплены толкатели, взаимодействующие с копирами, которые смонтированы между цепными звездочками.

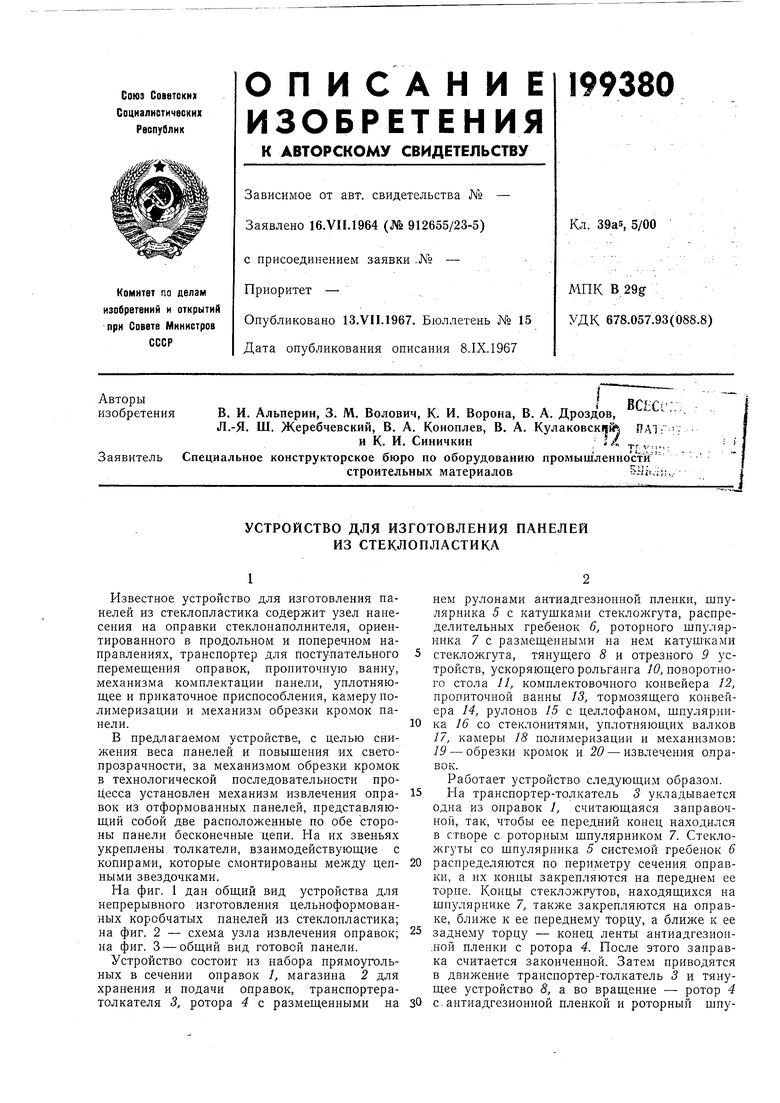

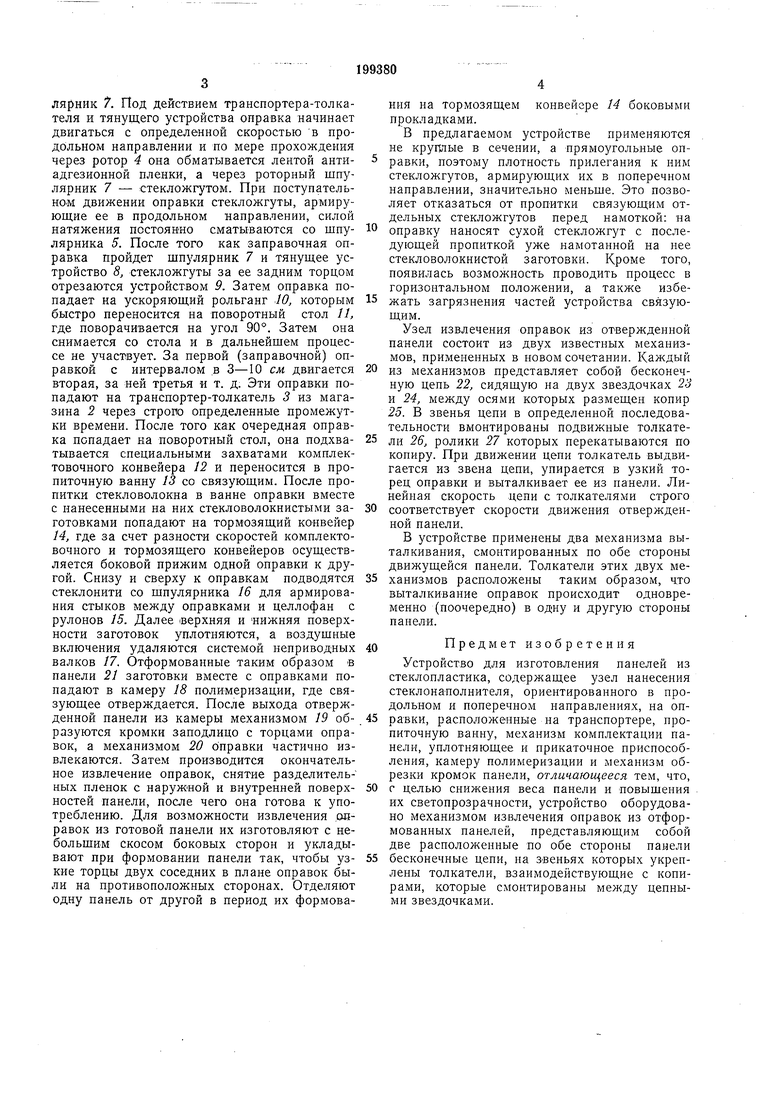

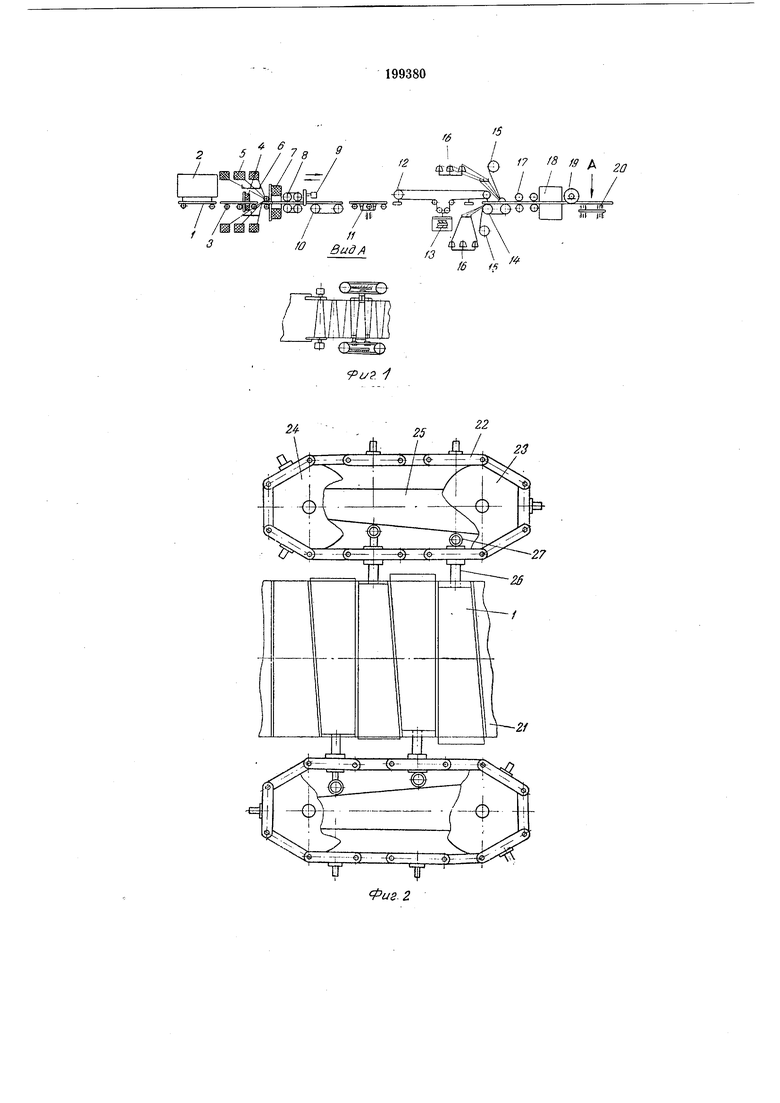

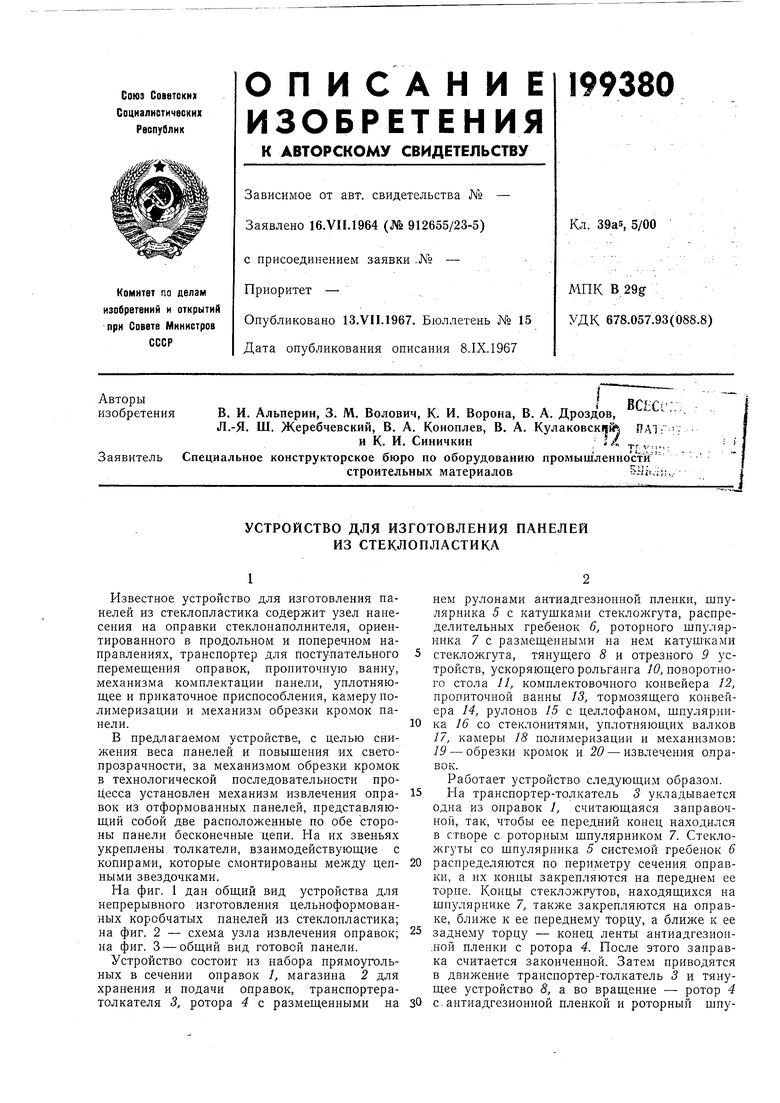

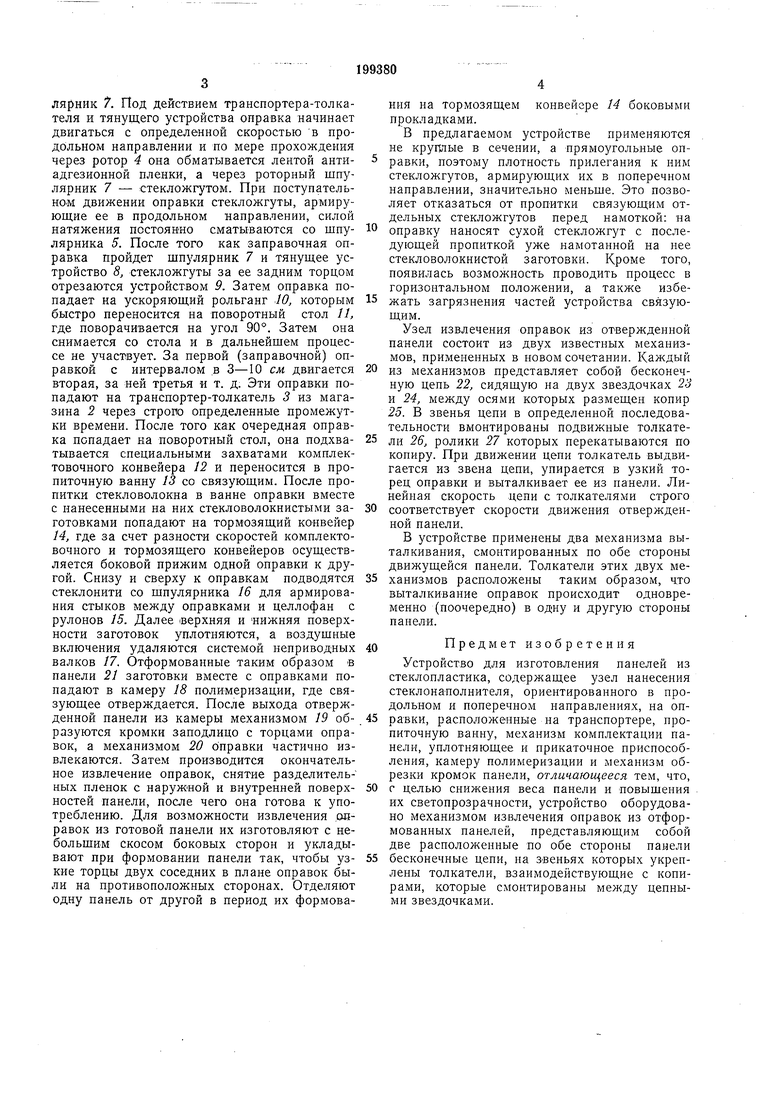

На фиг. 1 дан общий вид устройства для непрерывного изготовления цельноформованных коробчатых панелей из стеклопластика; на фиг. 2 - схема узла извлечения оправок; на фиг. 3 - общий вид готовой панели.

нем рулонами антиадгезионной пленки, шпулярника 5 с катущками стекложгута, распределительных гребенок 6, роторного щпулярника 7 с размещенными на нем катушками

стекложгута, тянущего 8 и отрезного 9 устройств, ускоряющего рольганга 10, поворотного стола //, комплектовочного конвейера 12, пропиточной ванны 13, тормозящего конвейера 14, рулонов 15 с целлофаном, шпулярника 16 со стеклонитями, уплотняющих валков 17, камеры 18 полимеризации и механизмов: 19 - обрезки кромок и 20 - извлечения оправок.

Работает устройство следующим образом. На транспортер-толкатель 3 укладывается одна из оправок 1, считающаяся заправочной, так, чтобы ее передний конец находился в створе с роторным шпулярником 7. Стекложгуты со шпулярника 5 системой гребенок 6 распределяются по периметру сечения оправки, а их концы закрепляются на переднем ее торне. Концы стекложпутов, находящихся на шпулярнике 7, также закрепляются на оправке, ближе к ее переднему торцу, а ближе к ее заднему торцу - конец ленты антиадгезион,ной пленки с ротора 4. После этого заправка считается законченной. Затем приводятся в движение транспортер-толкатель 3 и тянущее устройство 8, а во вращение - ротор 4 с. антиадгезионной пленкой и роторный шпулярник 7. Под действием транспортера-толкателя и тянущего устройства оправка начинает двигаться с определенной скоростью в продольном направлении и по мере прохождения через ротор 4 она обматывается лентой антиадгезионной пленки, а через роторный шпулярник 7 - стекложгутом. При поступательном движении оправки стекложгуты, армирующие ее в продольном направлении, силой натяжения постоянно сматываются со шпулярника 5. После того как заправочная оправка пройдет щпзлярник 7 и тянущее устройство 8, стекложгуты за ее задним торцом отрезаются устройством 9. Затем оправка попадает на ускоряющий рольганг 10, которым быстро переносится на поворотный стол //, где поворачивается на угол 90°. Затем она снимается со стола и в дальнейшем процессе не участвует. За первой (заправочной) оправкой с интервалом в 3-10 см двигается вторая, за ней третья и т. д. Эти оправки попадают на транспортер-толкатель 3 из магазина 2 через стропо определенные промежутки времени. После того как очередная оправка попадает на поворотный стол, она подхватывается специальными захватами комплектовочного конвейера 12 и переносится в пропиточную ванну 13 со связующим. После пропитки стекловолокна в ванне оправки вместе с нанесенными на них стекловолокнистыми заготовками попадают на тормозящий конвейер 14, где за счет разности скоростей комплектовочного и тормозящего конвейеров осуществляется боковой прижим одной оправки к другой. Снизу и сверху к оправкам подводятся стеклонити со шпулярника 16 для армирования стыков между оправками и целлофан с рулонов 15. Далее верхняя и нижняя поверхности заготовок уплотняются, а воздушные включения удаляются системой неприводных валков 17. Отформованные таким образом в панели 21 заготовки вместе с оправками попадают в камеру 18 полимеризации, где связующее отверждается. После выхода отвержденной панели из камеры механизмом 19 образуются кромки заподлицо с торцами оправок, а механизмом 20 оправки частично извлекаются. Затем производится окончательное извлечение оправок, снятие разделительных пленок с наружяой и внутренней поверхностей панели, после чего она готова к употреблению. Для возможности извлечения .онравок из готовой панели их изготовляют с небольшим скосом боковых сторон и укладывают при формовании панели так, чтобы узкие торцы двух соседних в плане оправок были на противоположных сторонах. Отделяют одну панель от другой в период их формования на тормозящем конвейере 14 боковыми прокладками.

В предлагаемом устройстве применяются не круплые в сечении, а прямоугольные оправки, поэтому плотность прилегания к ним стекложгутов, армирующих их в поперечном направлении, значительно меньше. Это позволяет отказаться от пропитки связующим отдельных стекложгутов перед намоткой: на оправку наносят сухой стекложгут с последующей пропиткой уже намотанной на нее стекловолокнистой заготовки. Кроме того, появилась возможность проводить процесс в горизонтальном положении, а также избежать загрязнения частей устройства связующим.

Узел извлечения оправок из отвержденной панели состоит из двух известных механизмов, примененных в новом сочетании. Каждый из механизмов представляет собой бесконечную цепь 22, сидящую на двух звездочках 23 и 24, между осями которых размещен копир 25. В звенья цепи в определенной последовательности вмонтированы подвижные толкатели 26, ролики 27 которых перекатываются по копиру. При движении цепи толкатель выдвигается из звена цепи, упирается в узкий торец оправки и выталкивает ее из панели. Линейная скорость цепи с толкателями строго соответствует скорости движения отвержденной панели.

В устройстве применены два механизма выталкивания, смонтированных по обе стороны движущейся панели. Толкатели этих двух механизмов расположены таким образом, что выталкивание оправок происходит одновременно (поочередно) в одну и другую стороны панели.

Предмет изобретения

Устройство для изготовления панелей из стеклопластика, содержащее узел нанесения стеклонаполнителя, ориентированного в продольном и поперечном направлениях, на оправки, расположенные на транспортере, пропиточную ванну, механизм комплектации панели, уплотняющее и прикаточное приспособления, камеру полимеризации и механизм обрезки кромок панели, отличающееся тем, что, с целью снижения веса панели и повышения их светопрозрачности, устройство оборудовано механизмом извлечения оправок из отформованных панелей, представляющим собой две расположенные по обе стороны панели бесконечные цепи, на звеньях которых укреплены толкатели, взаимодействующие с копирами, которые смонтированы между цепными звездочками.

f6 t

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛОПЛАСТИКА | 1969 |

|

SU235285A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 1973 |

|

SU362699A1 |

| Полуавтоматическая линия для производства стеклопластиковых изделий методом намотки | 1975 |

|

SU729075A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛОПЛАСТИЙгг~— | 1979 |

|

SU825328A1 |

| Технологическая линия для производства композиционных длинномерных изделий и гнутых арматурных элементов | 2019 |

|

RU2738529C1 |

| Установка для непрерывного изготовления стеклопластовых труб | 1961 |

|

SU246032A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНЫХ ИЗОГНУТЫХ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ СТЕРЖНЕЙ | 2017 |

|

RU2665536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345889C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| Устройство для изготовления сеток из стеклопластика | 1988 |

|

SU1609699A1 |

-(e-23

ki

. 2

Авторы

Даты

1967-01-01—Публикация