1

Изобретение относится к области нефтехилшческого синтеза, к способам получения катализаторов на основе силикагеля.

Известен способ получения катализаторов на основе силикагеля путем загущения жидкого стекла обработкой серной кислотой и добавкой необходимых комионентов, например окиси аклюминия и углекислого натрия, с последующей сушкой и прокаливанием. Однако известный способ сложен, не обеспечивает получение катализатора заданного химического состава и достаточно высокой механической прочности.

С целью упрои ения способа и получения катализатора заданного химического состава и высокой механической прочности жидкое стекло загущают, добавляя пирогенный силикагель (аэросил) в количестве 10-25 вес. %.

Согласно изобретению жидкое стекло загущают аэросилом до образования гелеобразной массы, в которую затем прибавляют остальные необходимые компоненты, входящне в заданный рецентурный состав. Полученную каталитическую массу подвергают гомогенизации до однородности, формовке и прокалке при температуре 650±50°С.

Пример 1. Приготовление 200 г катализатора состава, вес- %:

Si02 65 АЬОз 20

NasO 15

50 г аэросила-380 с содержанием SlOz 99,82%, насыпным весом 50 г/л и удельной поверхностью 425 (определенной методом низкотемпературной адсорбции азота), размером частиц 10-30 мкм помещают в смеситель, в который медленно приливают при постоянном перемешивании и комнатной температуре 280,2 г водного раствора силиката натрия (жидкого стекла), содержащего SiO2 28,56%, Na2O 10,45%, модуль SiO2/Na20 2,73.

В полученную гелеобразную массу прибавляют расчетные количества АЬОз 40 г, 1,26 г и смешивают.

Смешанные компоненты гомогенизируют до однородности, формуют катализатор до нужного размера и формы, учитывая, что при прокалке его объем увеличивается в 2-3 раза. Сформованный катализатор прокаливают в муфельной печи при температуре 650°С в течение 2 час.

Приготовленный таким способом катализатор имеет состав, (вес. %, определен химическим анализом), близкий к заданному SiOa 64,99

AlgOs 19,85 NaaO 14,54

Пример 2. Приготовление 200 г катализатора состава, вес. %: SiOz 60

3

АЬОз 20 Na2O 15

Окислы Mn (в пересчете на металлический Мп) 5.

50 г азросила с TaKijiMn же физико-химическими показателями, как в примере 1, помещают в смеситель, в который медлеино приливают при постояииом перемешиваиии и комнатной температуре 248 е раствора жидкого стекла такого же состава, как в примере 1. В получениую гелеобразиую массу прибавляют AlgOs 40 г, углекислого натрия 6,8 г и сернокислого марганца 43,88 г.

Дальнейшие операции по обработке каталитической массы производят так , как в примере 1.

Состав катализатора, вес. %; SiOa 59,95 АЬОз 19,75 iNaaO 14,76

Окислы Мп (в пересчете на металлический -Мтг)Ч,89: - --%

П им-ер-3. Получение 200 г катализатора (загущением водной среды загустителем аэросилом 380) состава, вес. %: SiOa 60 AlsOs 25 NasO 15

К 120 г аэорсила-380, помещенного в смеситель, прибавляют 480 г дистиллированной воды при перемещивании и комнатной температуре до образования гелеобразиой массы. В гелеобразную массу прибавляют окиси алюминия 50 г и углекислого иатрия 51 г.

Дальиейщие операции по обработке

катакак в литической массы нронзводят так же, примере 1Состав катализатора, вес. %: SiOa 59,23 АЬОз 24,68 NasO 14,43

Полученный таким образом катализатор обладает меньшей .ме.ханической прочностью и

активностью по сравнению с катализаторами, приготовленными согласно примерам 1 и 2.

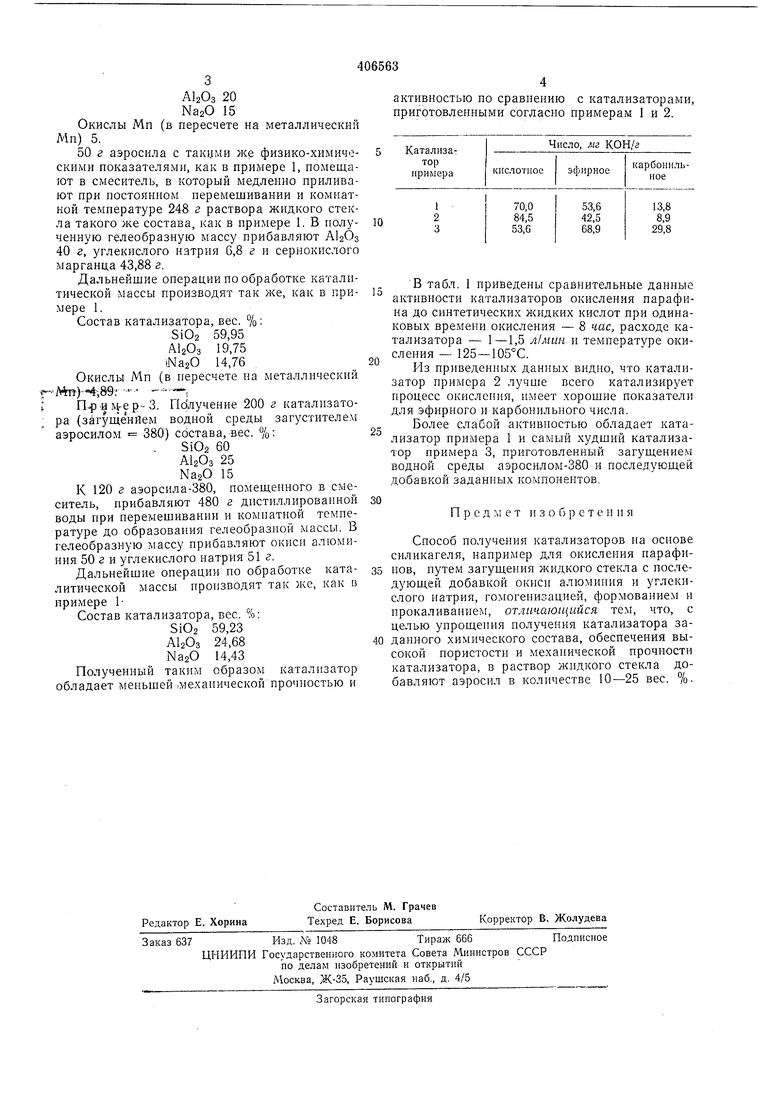

В табл. 1 ириведеиы сравнительные даиные активности катализаторов окисления парафина до синтетических жидких кислот при одинаковых времени окисления - 8 час, расходе катализатора - 1 -1,5 л1мин и температуре окисления - 125 -105°С.

Из приведенных данных видно, что катализатор примера 2 лучше всего катализирует процесс окисления, имеет хорошие показатели для эфириого и карбонильного числа.

Более слабой активиостью обладает катализатор примера 1 и самый худший катализатор примера 3, приготовленный загущением водной среды аэросилом-380 и последующей добавкой заданных компонентов.

Предмет и з о б р е т е и и я

Способ получения катализаторов на основе силикагеля, например для окисления парафинов, путем загущения жидкого стекла с последующей добавкой окиси алюминия и углекислого иатрия, гомогенизацией, формованием и прокаливанием, отличаюп ийся тем, что, с целью упрощения получения катализатора за40 даиного химического состава, обеспечения высокой пористости и мехаиической прочпостн катализатора, в раствор жидкого стекла добавляют аэроснл в количестве 10-25 вес. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ | 1971 |

|

SU305642A1 |

| Силикатная эмаль | 1959 |

|

SU131472A1 |

| Способ получения с13-с18 алкениладамантанов | 1976 |

|

SU639844A1 |

| СТЕКЛО | 1973 |

|

SU392015A1 |

| Катализатор для окисления 02 в 03 | 1970 |

|

SU444353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА | 2010 |

|

RU2453367C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 1968 |

|

SU212415A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ | 1972 |

|

SU346853A1 |

| ЭМАЛЬ | 1973 |

|

SU383699A1 |

| Катализатор для глубокого окисления органических веществ | 1978 |

|

SU716582A1 |

Авторы

Даты

1973-01-01—Публикация