1

Изобретение относится к способам приготовления катализаторов для окисления сернистого ангидрида в серный.

Известен катализатор для окисления S02 в 5Оз в псевдоожиженном слое, состоящий из пятиокиси ванадия, окиси калия и носителя- природного минерала, например кизельгура. Известный катализатор обладает хорошей активностью в этой реакции, однако он недостаточно прочен.

Целью изобретения является увеличение механической прочности катализатора. Для достижения этой цели предлагается применять носитель, содержащий не менее 97 вес.% кремниевой кислоты в пересчете на SiOs.

Предпочтителен такой катализатор, который содержит не менее 80% пор с диаметром

100-1500 А.

Катализатор получают путем пропитывания носителя раствором ванадата калия, содержащим К20 и VzOs в молярном соотношении 1,5:1-3,0:1, с последующими сушкой и прокаливанием при 400-500°С. Концентрацию раствора выбирают такой, чтобы после пропитывания носителя катализатор содержал бы 4-8 вес. % VzO.

Пример 1.

А. В 10 л водяного золя кремниевой кислоты (плотность 1,20 гДмл, 30 вес. % SiOa, удельная поверхность 2 ) суспендируют

2800 г осажденного из натурального жидкого стекла хлоридом кальция п водной соляной кислотой наполнителя из кремниевой кислоты и 1200 г каолина. Наполнитель из кремниевой кислоты имеет удельную поверхность

50 и средний диаметр частиц 7,5 мк. Он включает 75% SiO2, 8% кальция н 17% свободной и связаниоп воды. Каолин имеет средний диаметр частиц 6,3 мк. Он содержит 47% Si02, 38% А12Оз и 15% воды, а

незначительные следы других окисей. Высчитанный состав суспензии около 47 вес. % SiO2 из золя кремния, около 37 вес. % наполнителя из кремниевой кислоты, около 16 вес. % каолина.

Химический состав сусиензии: около 90 вес. % SiO2, около 7 вес. % АЬОз, около 3 вес. % СаО.

При помощи дозирующего насоса непрерывно вводят 10 л/час этой суспензии и

1,2 л/час водной суспензии окиси магния с содержанием MgO 80 г/л в мешалку, из которой способная к желированию смесь вытекает на вращающееся распределительное приспособление, где разделяется на тонкие струи. Ниже распределительного приспособления паходится колонна, наполненная о-дихлорбензолом. При входе в органическую среду струи суспензии разделяются на щарикообразные капельки, которые во время опускания затвердевают вследствие наступающего желирования.

. Гранулят отделяют от о-дихлорбензола, высущивают в потоке воздуха и затем в течение 2 час нагревают до 700°С. Получают бисерообразный очень твердый материал с диаметром зерен 0,4-2 мм, удельной поверхностью 124 и объемом пор 501 . Потери при истирании (метод динамического испытания) 1 вес. %.

Б. Полученный таким образом гранулят обрабатывают в течение 15 час 20%-ной, нагретой до 70°С соляной кислотой в 50%-ном избытке по отношению к содержанию AlaOs-f , промывают до свободного от кислоты состояния и высушивают при 110°С. Полученный носитель, предварительно прокаленный в течение 1 час при 700°С, имеет удельную поверхность 133 , объем пор 575 . Потери при истирании 1,5 вес. %. Анализ показал, что потери при прокаливании при 1150°С 1,5%, содержание АЬОз 1,5%, SiOa 97,0%.

В. 5 кг полученного, как описано в пунктах А и Б, носителя помещают в 8 л раствора ванадата калия, нагретого до 60°С, с содержанием 1,5 моль КгО/л и 0,75 моль VsOsM. По истечении 5 час не было замечено

выделения воздушных пузырей. После отфильтровывания катализатор высушивают в потоке воздуха и затем прокаливают в течение 2 час при 500°С. Содержание V2O5 4,8 вес. %, удельная поверхность 24 м%, объем пор 402 . Потери при истирании 0,6 вес. %.

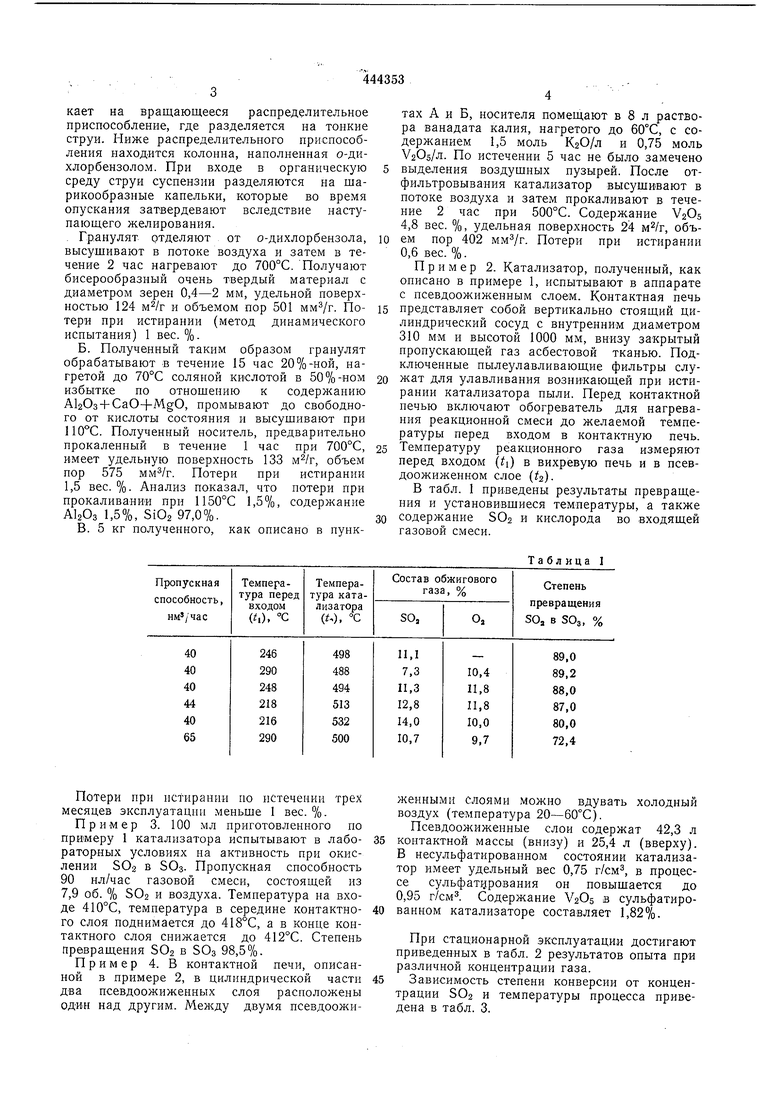

Пример 2. Катализатор, полученный, как описано в примере 1, испытывают в аппарате с псевдоожиженным слоем. Контактная печь

представляет собой вертикально стоящий цилиндрический сосуд с внутренним диаметром 310 мм и высотой 1000 мм, внизу закрытый пропускающей газ асбестовой тканью. Подключенные пылеулавливающие фильтры служат для улавливания возникающей при истирании катализатора пыли. Перед контактной печью включают обогреватель для нагревания реакционной смеси до желаемой температуры перед входом в контактную печь.

Температуру реакционного газа измеряют перед входом (i) в вихревую печь и в псевдоожиженном слое (2)В табл. 1 приведены результаты превращения и установивщиеся температуры, а также

содержание SOa и кислорода во входящей газовой смеси.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для окисления сернистого ангидрида | 1970 |

|

SU437264A1 |

| Способ получения широкопористого носителя из силикагеля или алюмосиликата | 1959 |

|

SU127243A1 |

| Способ приготовления ка катализатора для очистки отходящих газов от двуокиси серы | 1973 |

|

SU493243A1 |

| Способ получения глинозема и щелочи | 1974 |

|

SU485970A1 |

| Катализатор для окисления сернистого ангидрида | 1980 |

|

SU925380A1 |

| Катализатор для окисления этиленав окись этилена | 1973 |

|

SU509206A3 |

| ЛИОТЕНА | | 1972 |

|

SU331522A1 |

| Катализатор для окисления сернистого ангидрида | 1975 |

|

SU599833A1 |

| ВПТБ | 1973 |

|

SU406563A1 |

| КАТАЛИЗАТОР РЕАКЦИИ АММОКСИДИРОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ КАТАЛИЗАТОРА И СПОСОБ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2017 |

|

RU2702634C1 |

Потери при истирании по пстечении трех месяцев эксплуатации меньще 1 вес. %.

Пример 3. 100 мл приготовленного по примеру 1 катализатора испытывают в лабораторных условиях на активность при окислении SOg в 5Оз. Пропускная способность 90 нл/час газовой смеси, состоящей из 7,9 об. % ЗОг и воздуха. Температура на входе 410°С, температура в середине контактного слоя поднимается до 418°С, а в конце контактного слоя снижается до 412°С. Степень превращения SOa в SOs 98,5%.

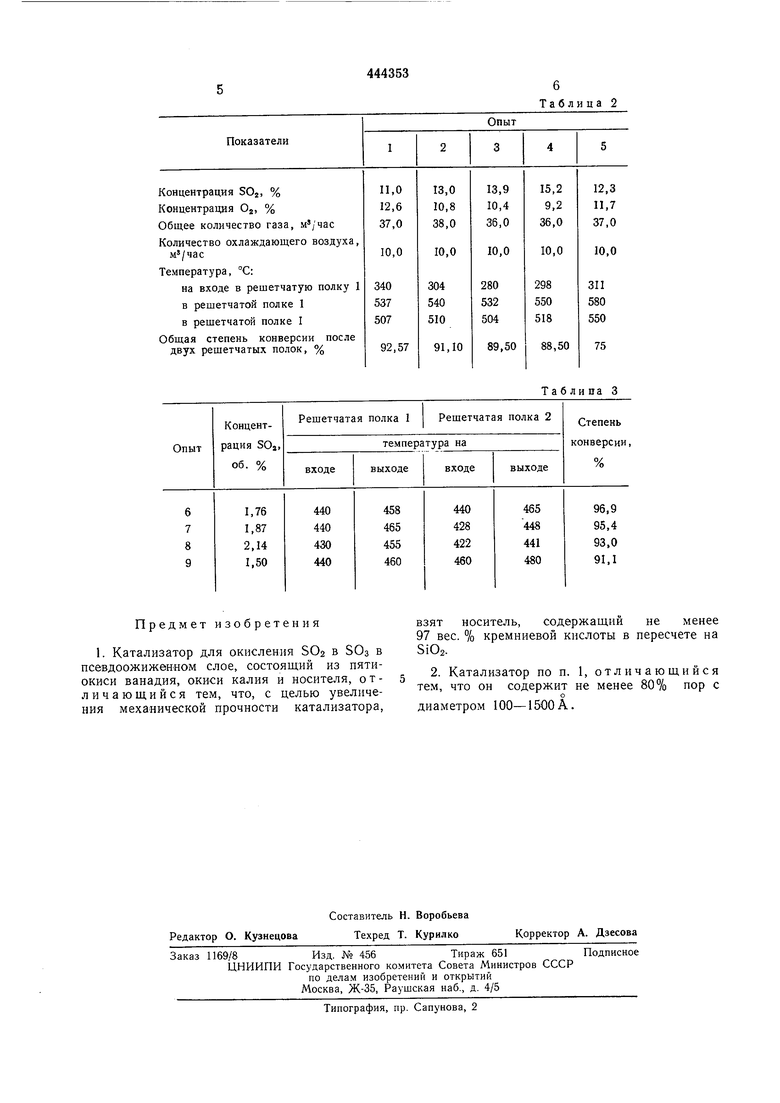

Пример 4. В контактной печи, описанной в примере 2, в цилиндрической части два псевдоожиженных слоя расположены один над другим. Между двумя псевдоожиженными слоями можно вдувать холодный воздух (температура 20-60°С).

Псевдоожиженные слои содержат 42,3 л контактной массы (внизу) и 25,4 л (вверху). В несульфатированном состоянии катализатор имеет удельный вес 0,75 г/см, в процессе сульфатцрования он повышается до 0,95 г/см. Содержание 205 в сульфатированном катализаторе составляет 1,82%.

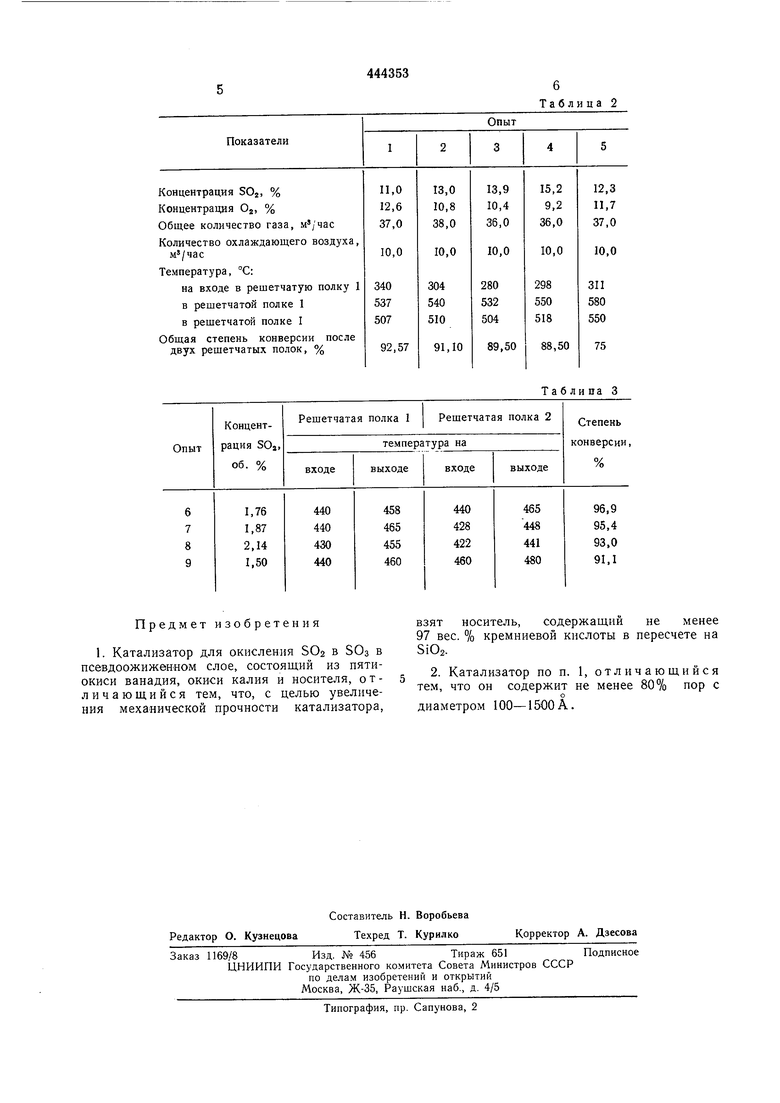

При стационарной эксплуатации достигают приведенных в табл. 2 результатов опыта при различной концентрации газа.

Зависимость степени конверсии от концентрации SO2 и температуры процесса приведена в табл. 3.

Предмет изобретения

Таблица 2

Таблица 3

взят носитель, содержащий не менее 97 вес. % кремниевой кислоты в пересчете на Si02.

о

диаметром 100-1500 А.

Авторы

Даты

1974-09-25—Публикация

1970-05-20—Подача