1

Известен гидропривод транспортирующего поворотного устройства с управляемой гидроцилипдрами люлькой для вывепливания асбестоцемептной трубы при выемке из нее скалки, включающий гидронасос, распределительные золотники, систему трубопроводов с коп1рольно-регулиру1ощей аппаратурой и гидроцилиндр.

Цель изобретения - обеснечепие плавной и однозначной, независимой от веса трубы остановки устройства.

Достигается это тем, что полость гидроцилиидра гидропривода соединена с полостями гидроцилиндров люльки через распределительный золотник и тормозной демпфер.

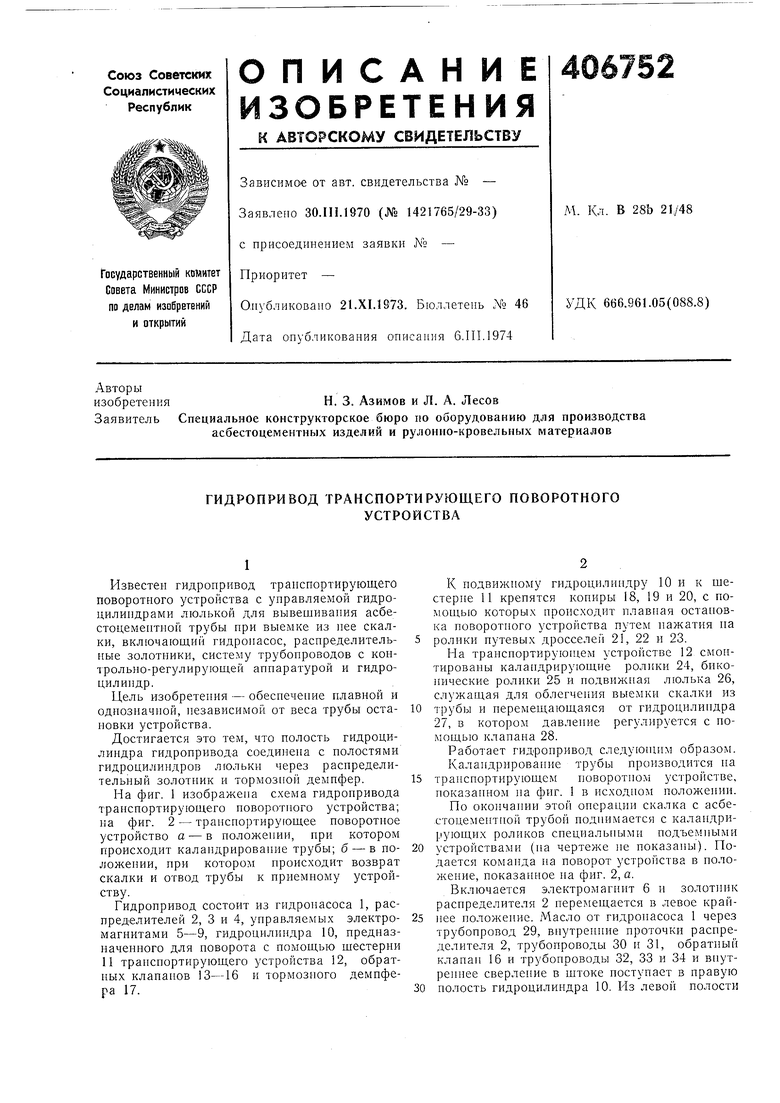

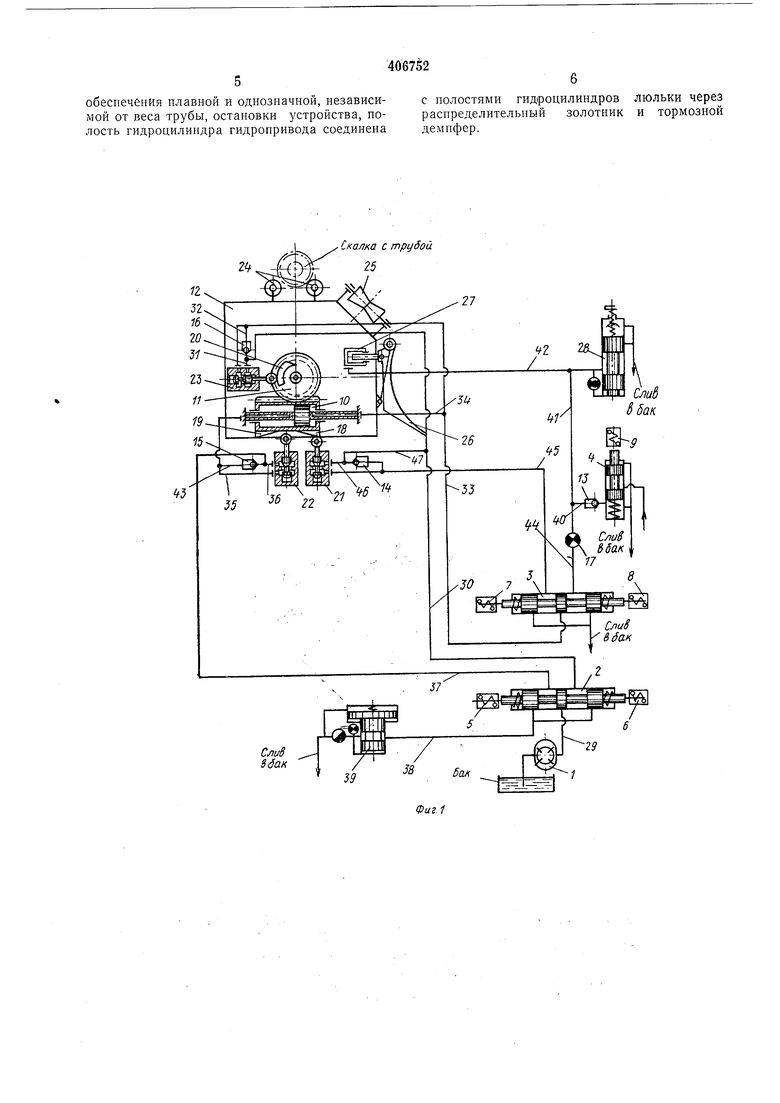

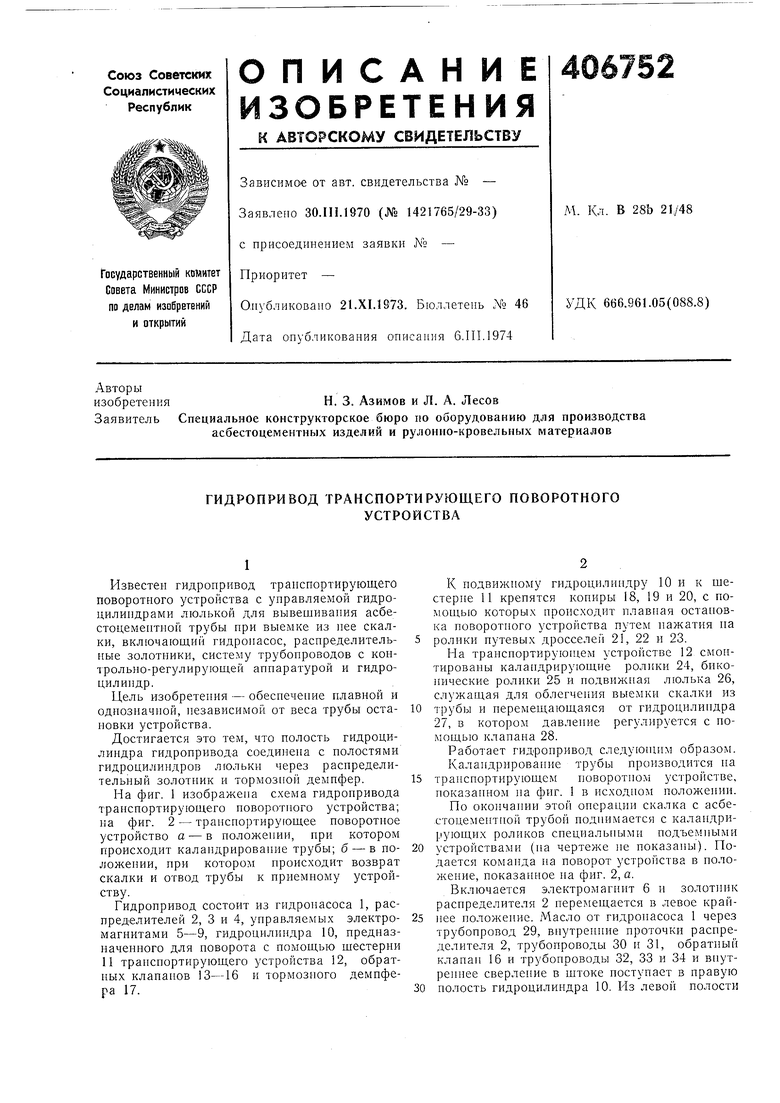

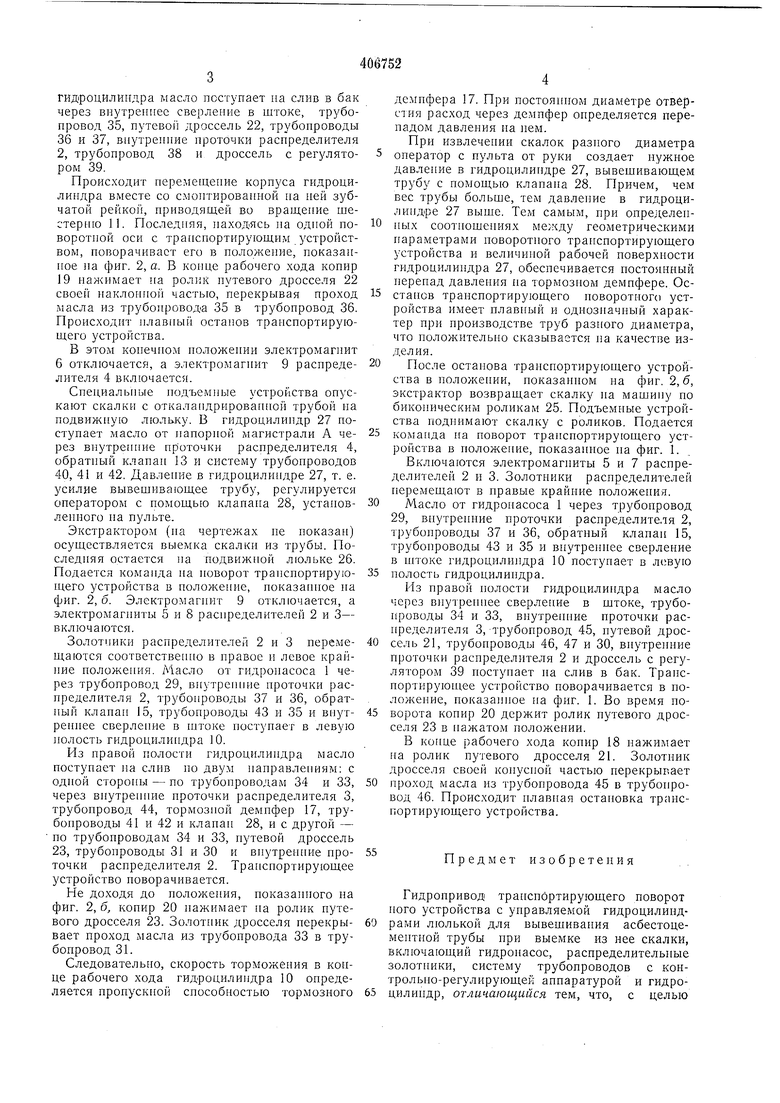

На фиг. 1 изображена схема гидронривода транспортирующего поворотного устройства; на фиг. 2 - транснортирующее поворотное устройство а - в положении, при котором происходит каландрирование трубы; б - в положении, при котором происходит возврат скалки и отвод трубы к приемному устройству.

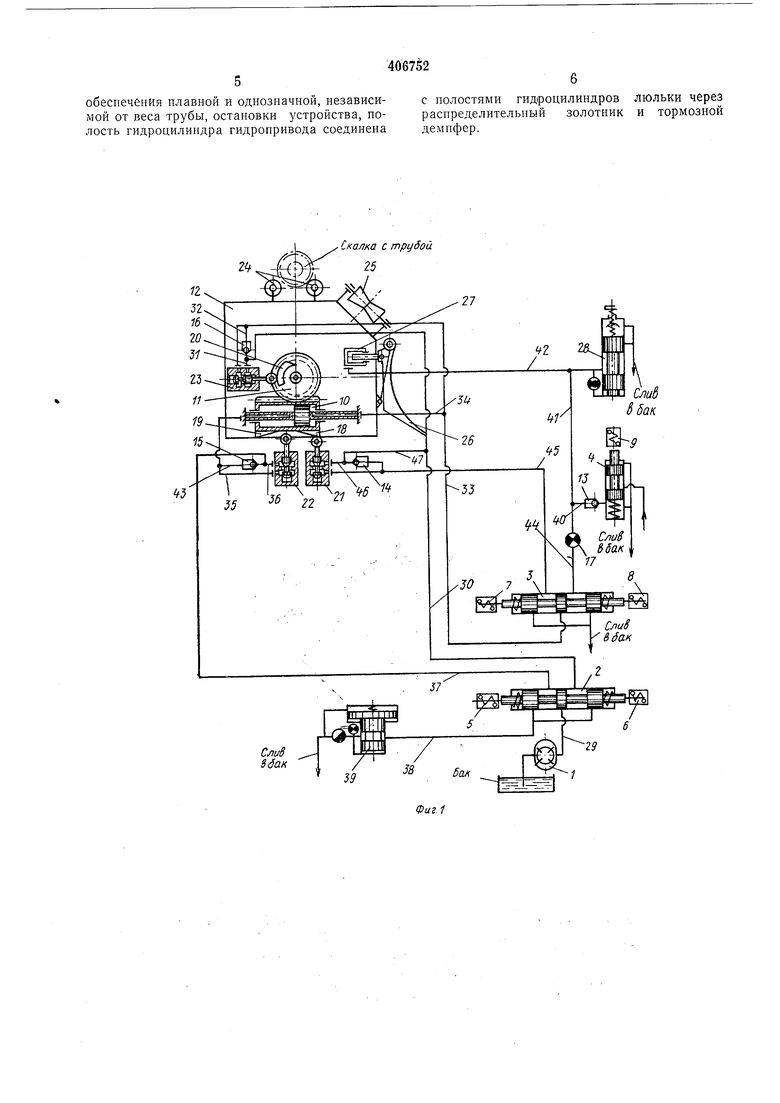

Гидропривод состоит из гидронасоса 1, распределителей 2, 3 и 4, управляемых электромагнитами 5-9, гидроцилиидра 10, предназначенного для поворота с помощью шестерни 11 транспортирующего устройства 12, обратных клапанов 13-16 и тормозиого демпфера 17.

К подвижному гидроцилипдру 10 и к шестерпе 11 крепятся копиры 18, 19 и 20, с помощью которых происходит плавная остановка поворотного устройства путем нажатия па

ролпки путевых дросселей 21, 22 и 23.

На транспортирующем устройстве 12 смонтированы кала 1дрирующие ролики 24, биконические ролики 25 и подвижная люлька 26, служащая для облегчения выемки скалки из

трубы и неремещающаяся от гидроцилиидра 27, в котором давление регулируется с помощью клапана 28.

Работает гидропривод следуюпитм образом. Каландрированне трубы производится на

транспортирующем поворотном устройстве,

показанном на фиг. 1 в исходном положении.

По окончании этой операции скалка с асбестоцемент юй трубой нодпимается с калаидрирующих роликов специальными подъемпыми

устройствами (па чертеже не показапы). Подается комапда на поворот устройства в положение, показанное на фиг. 2, а.

Включается электромагнит 6 и золотник раснределителя 2 перемещается в левое крайнее положение. Масло от гидропасоса 1 через трубопровод 29, внутренние проточки распределителя 2, трубопроводы 30 н 31, обратный клапан 16 и трубопроводы 32, 33 и 34 и внутреннее сверление в штоке поступает в правую

иолость гидроцилиндра 10. Из левой полости

гидроцилиидра масло поступает па слив в бак через внутреннее сверленне в штоке, трубопровод 35, путево11 дроссель 22, трубопроводы 36 и 37, внутренние проточки распределителя 2, трубопровод 38 п дроссель с регулятором 39,

Происходит перемещение корпуса гидроцилиндра вместе со смонтированной на ней зубчатой рейкой, нриводящей во вращение шестерню 11. Последняя, находясь на одной новоротной оси с транспортирующим устройством, поворачивает его в положение, показанное на фиг. 2, а. В конце рабочего хода копир 19 нажимает на ролик путевого дросселя 22 своей наклонной частью, перекрывая проход масла из трубопровода 35 в трубопровод 36. Происходит плавный останов транспортирующего устройства.

В этом конечном положении электромагнит 6 отключается, а электромагнит 9 раснределителя 4 включается.

Специальные подъемные устройства опускают скалки с откала 1дрирова П10й трубой на подвижную люльку. В гидроцилиндр 27 поступает масло от напорной магистрали А через внутренние проточки распределителя 4, обратный клапап 13 и систему трубопроводов 40, 41 и 42. Давление в гидроцилиндре 27, т. е. усилие вывешивающее трубу, регулируется оператором с помощью клапана 28, установлепиого на пульте.

Экстрактором (на чертежах не показан) осуществляется выемка скалкн из трубы. Последняя остается на подвижной люльке 26. Подается команда на поворот транспортирующего устройства в положение, показа нюе па фиг. 2, б. Электромагпит 9 отключается, а электромагниты 5 и 8 раснределителей 2 и 3- включаются.

Золотники распределителей 2 и 3 перемещаются соответстве Н10 в правое и левое крайние положения. Масло от гидронасоса 1 через трубопровод 29, внутрегп не проточки распределителя 2, трубопроводы 37 и 36, обратный клапан 15, трубопроводы 43 и 35 и внутреннее сверление в штоке поступает в левую полость гидроцилиндра 10.

Из правой полости гидроцилиндра масло поступает на слив по двум направлениям; с одной стороны - по трубопроводам 34 и 33, через внутренние проточки расиределителя 3, трубопровод 44, тормозпой демпфер 17, трубопроводы 41 и 42 и клапап 28, и с другой - по трубопроводам 34 и 33, путевой дроссель 23, трубопроводы 31 и 30 и впутренние нроточки распределителя 2. Транснортирующее устройство поворачивается.

Не доходя до положения, ноказа1нюго на фиг. 2, б, конир 20 нажимает на ролик путевого дросселя 23. Золотник дросселя перекрывает проход масла из трубопровода 33 в трубопровод 31.

Следовательно, скорость торможения в конце рабочего хода гидроцилиндра 10 онределяется пропускной снособностью тормозного

демнфера 17. При постоянном диаметре отверстия расход через демпфер определяется перепадом давления на пем.

При извлечении скалок разного диаметра оператор с пульта от руки создает нужное давление в гидроцилиндре 27, вывещивающем трубу с помощью клапана 28. Причем, чем вес трубы больше, тем давление в гидроцилиндре 27 выще. Тем самым, при опред,елецных соотношениях между геометрическими параметрами новоротного транснортирующего устройства и величииой рабочей поверхности гидроцилиндра 27, обеспечивается постоянный неренад давления на тормозном демпфере. 0сстанов транспортирующего поворотного устройства имеет плавный и одиозиачный характер при производстве труб разного диаметра, что положительно сказывается па качестве изделия.

После остапова транспортирующего устройства в положении, показанном на фиг. 2,6, экстрактор возвращает скалку на машину но биконическим роликам 25. Подъемные устройства поднимают скалку с роликов. Подается

команда па поворот транспортирующего устройства в положение, показанное на фиг. 1.

Включаются электромагниты 5 и 7 распределителей 2 и 3. Золотники раснределителей неремещают в правые крайние положения.

Масло от гидронасоса 1 через трубопровод 29, внутренние проточки раснределителя 2, трубопроводы 37 и 36, обратный клапан 15, трубопроводы 43 и 35 и внутрепнее сверление в штоке гихтроцилиндра 10 поступает в левую

полость гидроцилипдра.

Из правой полости гидроцилиндра масло через внутреннее сверление в щтоке, трубопроводы 34 и 33, внутренние проточки раснределителя 3, трубопровод 45, путевой дроссель 21, трубопроводы 46, 47 и 30, впутренние проточки распределителя 2 и дроссель с регулятором 39 поступает па слив в бак. Трапспорткрующее устройство поворачивается в положение, показанное на фиг. 1. Во время новорота конир 20 держит ролик иутевого дросселя 23 в нажатом положении.

В когще рабочего хода коиир 18 нажимает на ролик путевого дросселя 21. Золотник дросселя своей конусной частью перекрывает

проход масла из трубопровода 45 в трубопровод 46. Происходит плавная остановка транспортирующего устройства.

Предмет изобретения

Гидропривод транспортирующего поворот ного устройства с уиравляемой гидроцилиндрами люлькой для вывешивания асбестоцементной трубы при выемке из нее скалки, включающий гидроиасос, распределительные золотники, систему трубопроводов с контрольно-регулирующей аппаратурой и гидроцилиндр, отличающийся тем, что, с целью 5 обеспечения плавной и однозначной, независимой от веса трубы, остановки устройства, полость гидроцилипдра гидропривода соединена 6 с полостями гидроцилиндров люльки через распределительный золотник и тормозной демпфер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сплотки пучков | 1974 |

|

SU549367A1 |

| МАШИНА ДЛЯ ОЧИСТКИ подшипников КАЧЕНИЯ | 1973 |

|

SU383642A1 |

| ГИДРАВЛИЧЕСКАЯ ПАНЕЛЬ АВТОМАТИЧЕСКОГО РЕВЕРСИРОВАНИЯ | 1966 |

|

SU184578A1 |

| Гидропривод для возвратно-поступательного перемещения рабочего органа | 1982 |

|

SU1106926A1 |

| ПАНЕЛЬ РЕВЕРСА | 1970 |

|

SU270418A1 |

| Гидропривод одноковшового погрузчика | 1975 |

|

SU588302A2 |

| ГИДРОПРИВОД ЛББПДКИ | 1971 |

|

SU310864A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ПОЛУНАВЕСНЫМ ТРАКТОРНЫМ ПЛУГОМ | 1973 |

|

SU404438A1 |

| Ю. А. РыбаковSHW-"—•"Di^.F-COrcSHAflI •.\г - V --^HXiiiiM-^ciMaI осударственныи проектно-конструкторскии и экспериментальный. ^ .,. Г'Б^институт угольного машиностроения и Московский автом^^идь^^йг-'^^'--^-^^^—'——•дорожный институт | 1971 |

|

SU306266A1 |

| Система для полуавтоматического управления отвалом бульдозера | 1977 |

|

SU630364A1 |

. Скалка с трубой 25

Скалка л,- с трубой

,;у- Скалка

Даты

1973-01-01—Публикация