Изобретение может быть использовано в цветной и черной металлургии, в частности, для эмалирования катодов нри электролитическом рафинировании железа.

Известна смесь (эмаль) для защиты различных металлов методом эмалирования, содержащая двуокись кремния, окиси никеля, кальция, бора, цинка, свинца и бария. Известная эмаль при исцытаиии в качестве защитной смеси на поверхности катода, изготовленного из стали 3, в расплавленных хлоридах щелочных металлов и железа при электролитическом рафинировании железа после получения пяти осадков железа растрескалась и частично отстала от поверхности каТода, а на катоде образовался плотньгй слой железа, который затруднял срез катодных осадков железа.

Предложенная смесь отличается тем, что в ее состав введены окись алюминия и графит при следующем соотнощении компонентов, %:

4,2-5,0

ия 2,2-2,6 2,1-2,4

0,85-1,0 3,0-3,6 4,2-5,0 0,3-0,4

3,0-10,0 Остальное

Смесь предложенного состава имеет цовыщеиную коррозионную стойкость и электропроводность.

Пример применения предложенной защит5 ной смеси.

Берут эмаль из известных компонентов, в нее вводят окись алюминия и полученную смесь наносят на поверхность катода. Затем этот слой прочитывают углеродом. 0 Образовавшийся на катоде защитный слой, состоящий из известной эмали, окисла алюминия и углерода, обладает высокой химической и электрохимической стойкостью в расплавлениых хлоридах натрия, калия, магния и железа 5 при 600°С и имеет удельную электропроводность, равную 6-8-10 2 ом- .

На круцнолабораторном электролизере силой тока 500 а и на полупромышленном электролизере силой тока 2 ка, проведены испыта0 иия катодов, покрытых предложенной защитной смесью, в электролите состава, вес. %: 35КС1; 25NaCl, 27,5MgCl2; 12,5РеС12.при электрорафшгировании чугуна по следующему режиму; 5 Температура электролита 550-600°С

Катодная плотность тока 1,4-1,5а/слг

Время цикла электролиза1 час

На катоде с предложенной защитной

смесью было проведено 307 циклов электроли0 за и получено 333 кг катодных осадков железа. На катоде без покрытий удавалось провести не более 40 циклов.

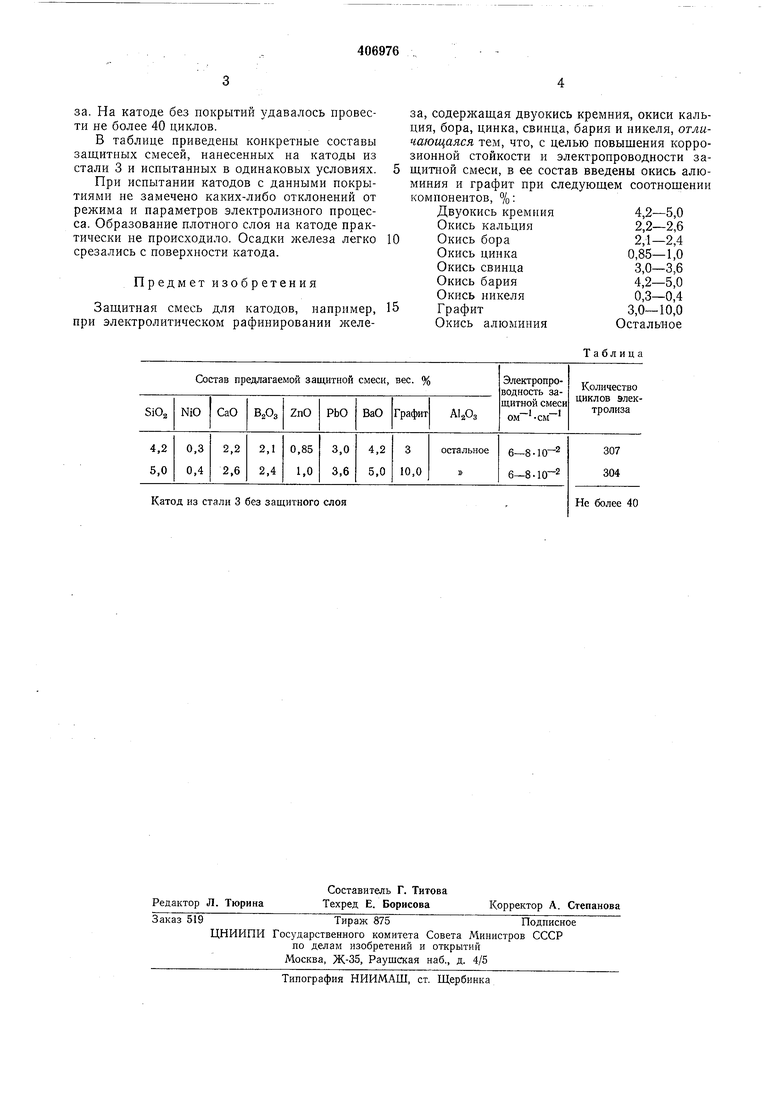

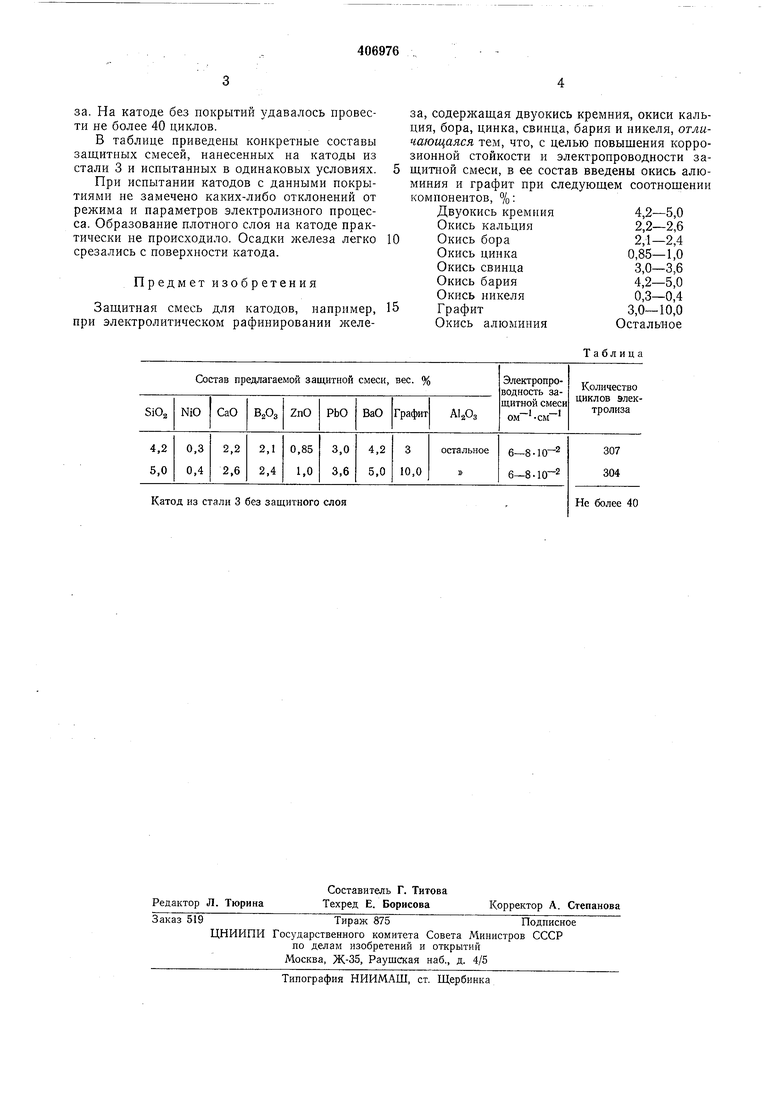

В таблице приведены конкретные составы защитных смесей, нанесенных на катоды из стали 3 и испытанных в одинаковых условиях.

При испытании катодов с данными покрытиями не замечено каких-либо отклонений от режима и параметров электролизного процесса. Образование плотного слоя на катоде практически не происходило. Осадки железа легко срезались с поверхности катода.

Предмет изобретения

Защитная смесь для катодов, например, при электролитическом рафинировании л елеза, содержащая двуокись кремния, окиси кальция, бора, цинка, свинца, бария и никеля, отличающаяся тем, что, с целью повышения коррозионной стойкости и электропроводности защитной смеси, в ее состав введены окись алюминия и графит при следующем соотнощении компонентов, %:

Двуокись кремния

4,2-5,0

Окись кальция 2,2-2,6 2,1-2,4

Окись бора

0,85-1,0

Окись цинка

Окись свинца 3,0-3,6

Окись бария 4,2-5,0

Окись никеля 0,3-0,4

Графит

3,0-10,0 Остальное

Окись алюминия

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ | 1993 |

|

RU2049161C1 |

| СПОСОБ ГОРЯЧЕГО РЕМОНТА ЛОКАЛЬНЫХ РАЗРУШЕНИЙ УГЛЕРОДИСТОЙ ПОДИНЫ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270886C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| УСТРОЙСТВО И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2024 |

|

RU2836556C1 |

| Способ нанесения защитного покрытия на катоды электролизера для получения алюминия | 2019 |

|

RU2716726C1 |

| Способ приготовления сульфатхлоридного никелевого электролита для рафинирования никеля | 1987 |

|

SU1437414A1 |

| Флюс для рафинирования алюминия и его сплавов в плавильной печи | 1990 |

|

SU1705385A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАДМИЯ | 1994 |

|

RU2123544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЯ | 2000 |

|

RU2164539C1 |

| Биполярный электрод ванны для получения алюминия | 1974 |

|

SU654184A3 |

Катод из стали 3 без защитного слоя

Не более 40

Авторы

Даты

1973-01-01—Публикация