1

Изобретение относится к автоматическим регуляторам, стабилизирующим загрузку мобильной сельскохозяйственной машины и предназначено для использования на зерноуборочном комбайне.

Известны различные типы электромеханических регуляторов загрузки, содержащие датчик толщины слоя хлебной массы, оборотов молотильного барабана и узел самонастройки, выполненный на электрических элементах и осуществляющий выбор необходимого значения поддерживаемого номинала подачи.

В связи с тяжелыми условиями эксплуатации, значительными изменениями температуры, влажности, запыленности окружающей среды, а также воздействий различных вибрационных нагрузок и толчков, передаваемых через остов машины, точность и надежность работы узла самонастройки, выполненного на электрических элементах, неудовлетворительны. Кроме того, сложность конструктивного выполнения системы требует высокой квалификации обслуживающего персонала и дополнительных приборов для ее настройки.

Целью изобретения является повышение точности поддержания оптимального режима загрузки зерноуборочного комбайна, а также упрощение конструкции регулятора.

Это достигается тем, что узел самоиастройки выполнен в виде гидравлического датчика оборотов молотильного барабана, выходная магистраль которого подключена к элементу сравнения, соединенному с напорными камерами элементов осреднения и подпоршневыми камерами элементов обратной связи, образующими с регулируемыми сопротивлениями генератор тактов, силовые выходы которого подключены к гидроцилиндру перенастройки

номинала подачи.

Гидравлический датчик оборотов молотильного барабана выполнен в виде преобразователя регулируемого параметра в давление, выходная магистраль которого через дроссель

соединена с подпоршневой камерой элемента сравнения и глухой камерой датчика, образующей демпфирующую емкость. Кроме того, подпоршневые камеры элементов осреднения соединены со сливом через параллельно включенные обратные клапаны, взаимодействующие с переменными дросселями.

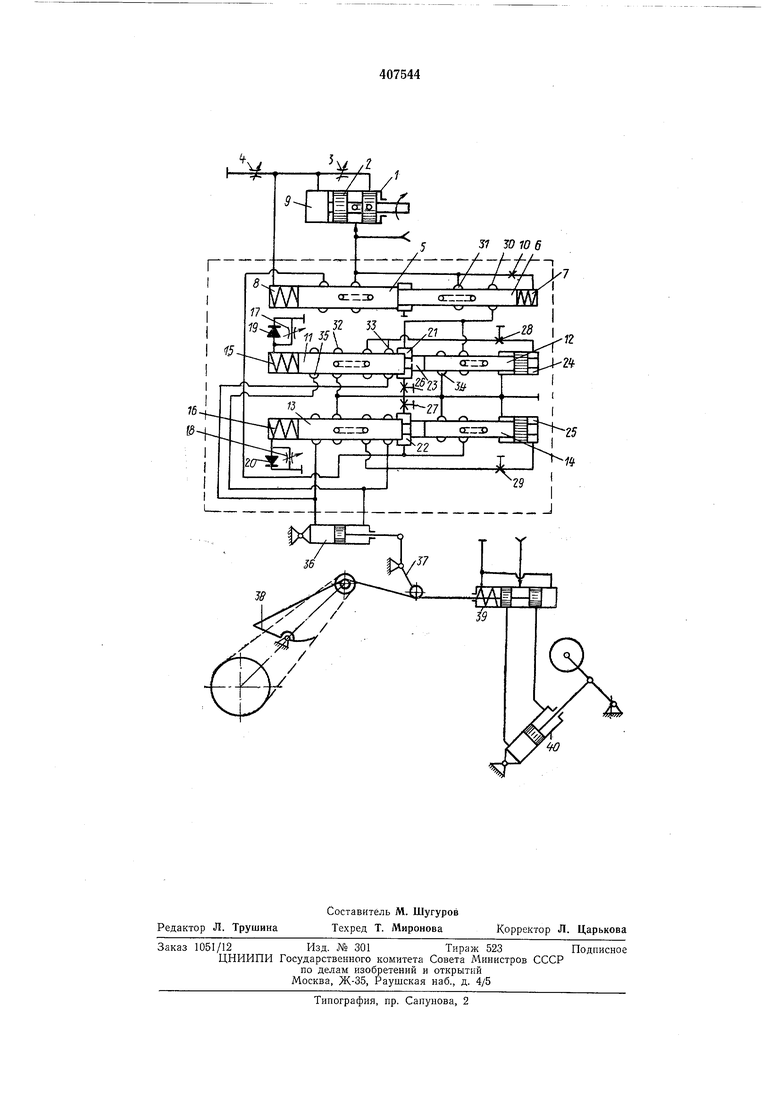

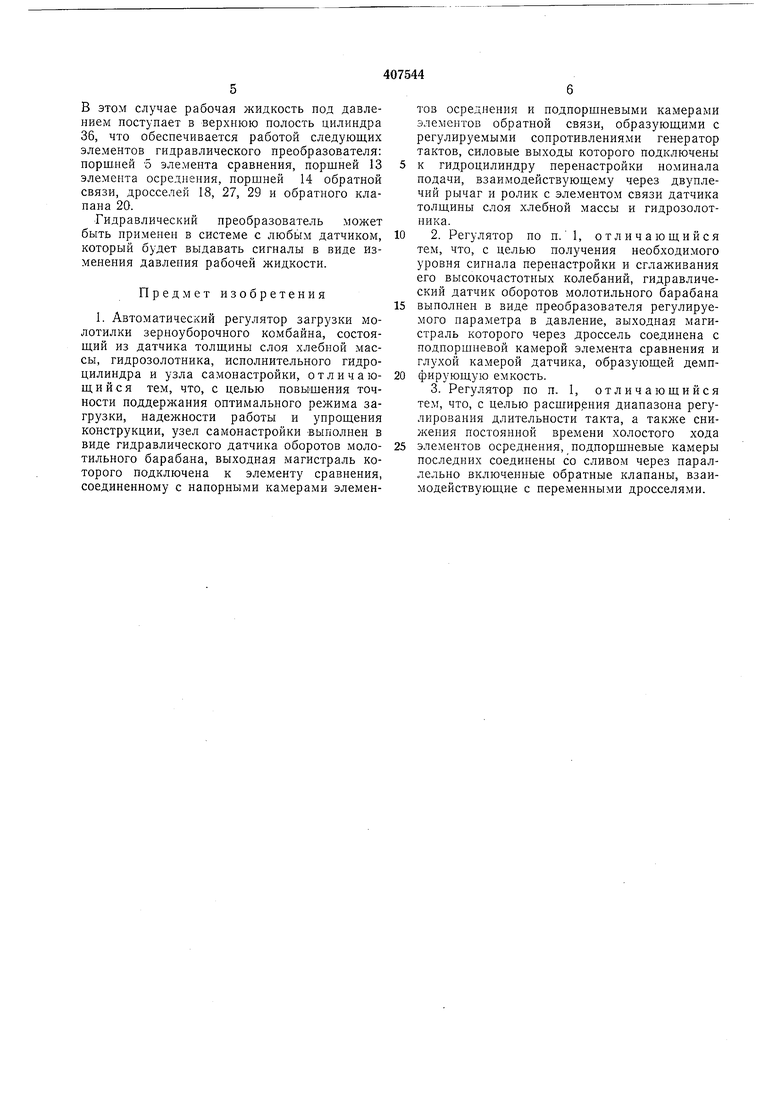

На чертеже представлена принципиальная схема предлагаемого автоматического регулятора.

Он состоит из трех основных элементов:

датчика оборотов молотильного барабана,

гидравлического преобразователя и основного

регулятора.

Датчик оборотов молотильного барабана

состоит из корпуса 1, внутри которого находятся свободно вращающийся вал 2 с радиальными и осевыми каналами и регулируемые дроссели 3, 4.

Гидравлический преобразователь .состоит из корпуса, внутри которого расположены: элемент сравнения, два элемента осреднения, дроссели, обратные клапаны и коммутационные каналы.

Элемент сравнения выполнен в виде двух свободно передвигающихся в осевом направлении поршней 5, 6, которые имеют радиальные и осевые каналы и удерживаются в нейтральном положении пружинами 7, 8. Подноршневые камеры элемента сравнения соединены соответственно с камерой 9 датчика оборотов и через дроссель 10 - с магистралью питания.

Элементы осреднения выполнены также в виде свободно передвигающихся в осевом направлении и имеющих радиальные и осевые каналы поршней 11, 12 и 13, 14 причем поршни 12, il4 выполняют функции элементов обратной связи. (Поршни 11, 13 удерживаются в крайнем правом положении пружинами 15, 16, установленными в подпоршневые камеры, которые через регулируемые дроссели 17, 18 и обратные клапаны 19, 20 соединены со сливом.

Межпоршневые камеры 21, 22 и 23 элементов осреднения соединены с подпоршневыми камерами 24 и 25, а также со сливом через регулируемые дроссели 26, 27, 28, 29. Связь осевых и радиальных каналов элемента сравнения и элементов осреднения осуществляется через кольцевые выточки 30, 31, 32, 33, 34, 35.

Выходы коммутационных каналов элементов осреднения соединены с гидроцилиндром 36, щуок которого через двуплечий рычаг 37 и ролик действует на гибкий элемент связи .датчика 38 толщины слоя и гидрозолотника 39, управляющего работой гидроцилиндра 40 вариатора.

Регулятор работает следующим образом.

Гидравлический преобразователь находится в нейтральном положении в том случае, если скоростной режим молотильного барабана соответствует установленному номиналу подачи. В этом случае силы, действующие на поршни 5 и б, уравновешиваются и элемент сравнения находится в нейтральном положении.

Рассмотрим случай, когда система снижает номинал подачи, т. е. меняет настройку основного регулятора. При снижении оборотов молотильного барабана это может произойти при изменении физико-механических свойств убираемой хлебной массы, давление рабочей жидкости в камере 9 датчика, а следовательно, в подпоршневой камере поршня 5, возрастет. Равновесие элемента сравнения нарушится, поршень 6 отойдет вправо и своим осевым каналом соединит через кольцевые выточки 30 и 31 магистраль питания с камерой 21 элемента осреднения. Камера 21 элемента

осреднения соединена со СЛИЁОМ через регулируемый дроссель 26, от расходной характеристики которого в данный момент зависит отработка сигнала от элемента сравнения.

Если снижение оборотов вала барабана было кратковременным, то и сигнал от элемента сравнения тоже будет кратковременным, т. е. малым по расходу. Такой сигнал не пройдет в, систему для дальнейшей отработки, так как

та небольшая порция рабочей жидкости, которая поступила в камеру 21 элемента осреднения, пойдет на слив. Следовательно, меняя расходную характеристику дросселя 26, можно настроить систему на отработку таких сигналов, период действия которых будет не меньше заданного. В таких случаях давление в камере 21 не успеет выровниться с давлением слива. Поршень Г1 под действием этого давления, преодолевая сопротивление пружины 15 и давление слива из подпоршневой камеры, которое будет определяться величиной открытия дросселя 17, переместится влево. После того, как правая кромка поршня 11 войдет в кольцевую выточку 33, рабочая жидкость из камеры 21 пойдет в нижнюю полость гидроцилиндра 36, шток которого повернет двуплечий рычаг 37 вправо и тем самым снизит номинал подачи и в камеру 24 через регулируемый дроссель обратной связи 28.

Величина, на которую будет изменен номинал подачи, зависит от постоянной времени обратной связи, которая будет определяться расходной характеристикой дросселя 28, т. е. величиной его открытия. Обратная связь в

этом случае работает следующим образом. Рабочая жидкость, поступающая в камеру 24, накапливается до тех пор, пока сила давления на поршень 12 со стороны камеры 24 не превзойдет силу, действующую на него со

стороны камеры 23 (камеры 21 и 23 соединены между собой). Как только это произойдет, поршень 12 переместится влево и свои.м осевым каналом через кольцевую выточку 34 соединит камеру 21 со сливом.

Давление в камере 21 упадет, и поршень 14 под действием пружины 15 и давления слива (обеспечивается открытием обратного клапана 19) возвратится в крайнее правое положение. Находясь в этом положении порщень 11 своим осевым каналом соединит камеру 24 через кольцевые выточки 32 со сливом, чем обеспечит подготовку обратной связи к следующему циклу. Слив рабочей жидкости из верхней полости

цилиндра 36 будет осуществляться через кольцевую выточку 35 и осевой канал поршня И.

Если после снижения номинала подачи скоростной режим барабана восстановится, то

усилия, действующие на поршни 5 и 6, уравновесятся и они займут нейтральное положение, т. е. номинал подачи не будет меняться. Лри увеличении оборотов вала барабана выше оптимальных, установленных для данной культуры, номкнал подачи увеличивается.

В этом случае рабочая жидкость под давлением поступает в верхнюю полость цилиндра 36, что обеспечивается работой следующих элементов гидравлического преобразователя: поршней 5 элемента сравнения, поршней 13 элемента осреднения, поршней 14 обратной связн, дросселей 18, 27, 29 и обратного клапана 20.

Гидравлический преобразователь может быть применен в системе с любым датчиком, который будет выдавать сигналы в виде изменения давления рабочей жидкости.

Предмет изобретения

1. Автоматический регулятор загрузки молотилки зерноуборочного комбайна, состояш,ий из датчика толщины слоя хлебной массы, гидрозолотника, исполнительного гидроцилиндра и узла самонастройки, отличающийся тем, что, с целью повышения точности поддержания оптимального режима загрузки, надежности работы и упрощения конструкции, узел самонастройки выполнен в виде гидравлического датчика оборотов молотильного барабана, выходная магистраль которого подключена к элементу сравнения, соединенному с напорными камерами элементов осреднения и подпоршневыми камерами элементов обратной связи, образующими с регулируемыми сопротивлениями генератор тактов, силовые выходы которого подключены

к гидроцилиндру перенастройки номинала подачи, взаимодействующему через двуплечий рычаг и ролик с элементом связи датчика толщины слоя хлебной массы и гидрозолотника.

2. Регулятор по n.l, отличающийся тем, что, с целью получения необходимого уровня сигнала перенастройки и сглаживания его высокочастотных колебаний, гидравлический датчик оборотов молотильного барабана

выполнен в виде преобразователя регулируемого параметра в давление, выходная магистраль которого через дроссель соединена с подноршневой камерой элемента сравнения и глухой камерой датчика, образующей демпфирующую емкость.

3. Регулятор по п. 1, отличающийся тем, что, с целью расщиррния диапазона регулирования длительности такта, а также снижения постоянной времени холостого хода

элементов осреднения, подпоршневые камеры последних соединены со сливом через параллельно включенные обратные клапаны, взаимодействующие с переменными дросселями.

Г

X

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое устройство автоматической стабилизации нагрузки землеройной машины | 1979 |

|

SU861509A1 |

| Механизм дистанционного гидравлического управления исполнительным органом глубинного насоса | 1982 |

|

SU1129411A1 |

| Стенд для испытаний силовых механизмов | 1972 |

|

SU498528A1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ТРЕХПОЗИЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С РЕЗЕРВИРОВАННЫМ ЭЛЕКТРОУПРАВЛЕНИЕМ ПРИВОДА ПОВОРОТА КОЛЕС ПЕРЕДНЕЙ ОПОРЫ ШАССИ ТРАНСПОРТНОГО СРЕДСТВА С ГИДРОДЕМПФЕРОМ | 2007 |

|

RU2342283C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАГРУЗКИ САМОХОДНОГО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 1968 |

|

SU221409A1 |

| Устройство подачи долота | 1979 |

|

SU941537A1 |

| ЖАТКА С АВТОМАТОМ ЗАГРУЗКИ МОЛОТИЛЬНОГО БАРАБАНА | 1992 |

|

RU2065682C1 |

| Устройство для автоматической защиты исполнительного органа горной машины от перегрузок | 1985 |

|

SU1301968A1 |

| СИСТЕМА УПРАВЛЕНИЯ ТУРБОАГРЕГАТОМ | 1979 |

|

SU826778A1 |

| ГИДРОПРИВОДНАЯ ГЛУБИННО-НАСОСНАЯ УСТАНОВКА | 1992 |

|

RU2083873C1 |

76

J

-п

J

W

Авторы

Даты

1973-01-01—Публикация