Изобретение относится к области синтеза алкидных смол, которые могут найти применение при получении лакокрасочных покрытий.

Известен способ получения алкидных

смол путем взаимодействия гидр оке илсодержащего компонента, например пентаэритрита, дикарбоновых кислот или их ангидридов и жирных кислот растительных масел.

Однако получаемые смолы имеют низкие физико-механические показатели, желтеют при эксплуатации в атмосферных условиях, их защитные свойства при воздействии химических веществ недостаточно высоки.

С целью повышения светостойкости и химическрй стойкости и улучшения физикомеханических свойств получаемых алкидньдх смол предложено в качестве гидроксилсодержащего компонента применить оксициклодимер пиперилеиа или смесь его с пёнтаэритритом.

В качестве оксициклодимера пиперилена используют З-метил-4-циклогександйол-, 2, 2-метил-3-пропанол-2 -циклогексанол-1, 1-метил-2-пропенил-5,6-эпоксициклогексан,

1-метил-2(1, 2 - эпокси}-пропенил-5,6.-эпоксициклогексан или смесь их изомеров.

Алкидные смолы согласно изобретению могут, быть получены следующим образом: оксициклодимер подвергают взаимодействию с фталевым ангидридом, а затем в реакционную смесь вводят жирные кислоты дегидратированного касторового масла; и, если нужно, пентаэритрит и бензойную кислоту.

Нижеприведенные примеры поясняют предложенный способ.

П р и м е р 1. В четырехгорлую колбу, снабженную механической мешалкой, ловушкой Дина-старка, подводом для инертного газа и термометром, загружают 10,95 г (0,0645 Гмоль) З-метил-4-пропенилциклогександиола-1,2 и .26,8 г (0,181 г-моль) фталевого ангидрида. Перед началом реакции ловушку Дина-Старка заполняют ксилолом для облегчения отгонки воды и в реакционную колбу подают инертный газ.

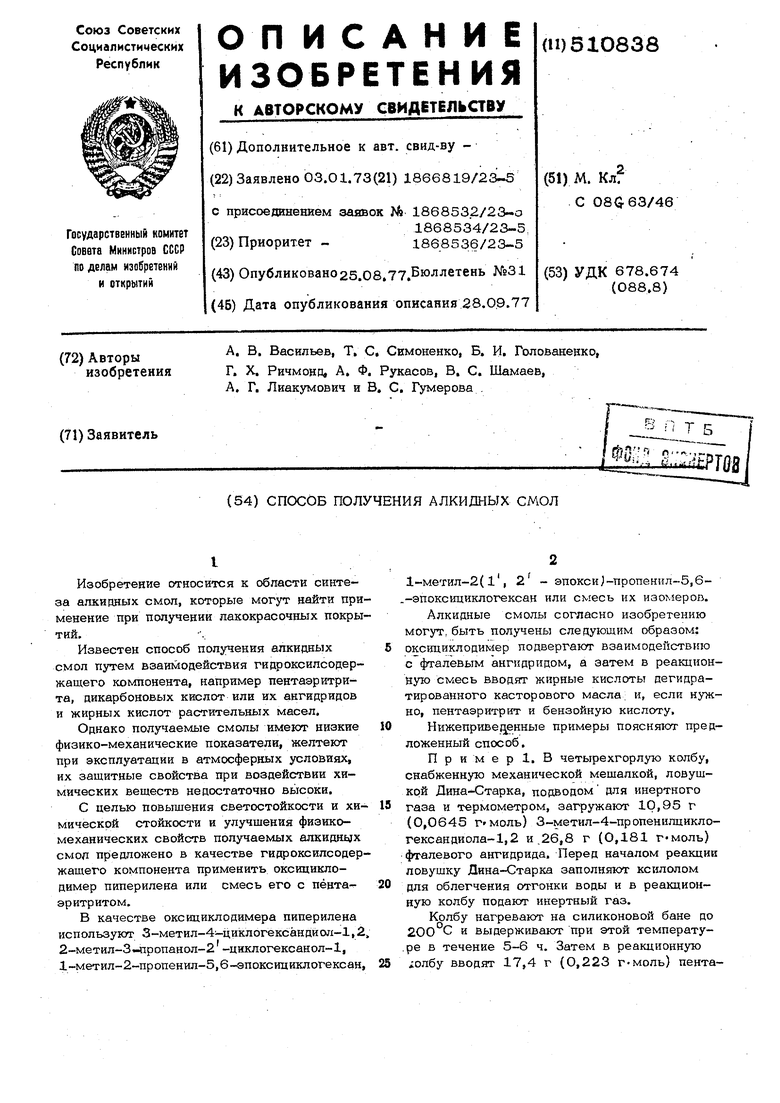

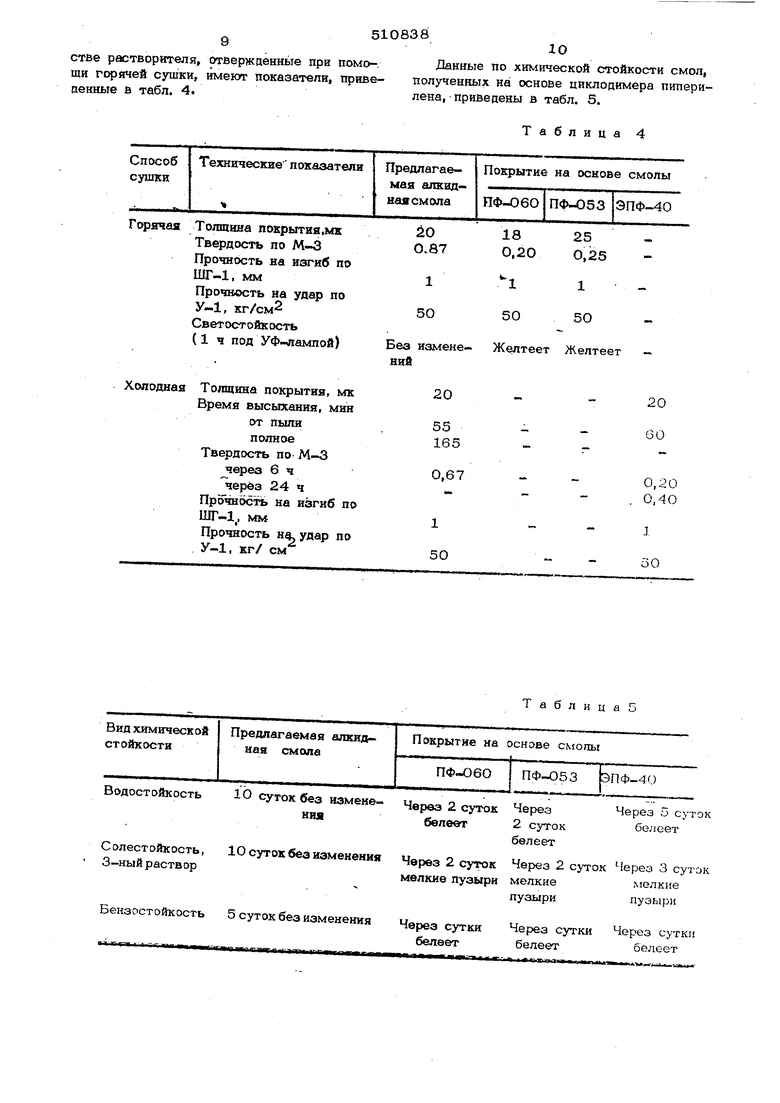

Колбу нагревают на силиконовой бане до 200 С и выдерживают при этой температу- .ре в течение 5-6 ч. Затем в реакционную холбу вводят 17,4 г (0,223 г-моль) пентаq51O83эритрита, 10,0 г (0,082 г-моль) бензойной киспоты и 43,45 г {40 вес. % от общей загрузки) жирных кислот дегидратированного касторового масла и продолжажуг выдерживать при той же температуре,- По протекания реакции температуру процесса повышают до 240Х:. Реакцию ведут до получения смолы с кислотным числом не более 12 мг КОН/1 г. Полученная смола комеидуется для из510 84 готойлеция паков холодной и среднетемпературной сушки в композициях с сиккативами. Лаковые покрытия на основе композиций предлагаемой смолы, например с нафтенатом кобальта (6,1% Со ) и ксилолом в качестве растворителя, отверж денные средцетемперат5фной сушкой (75 С, 60 мин) и холодной сушкой, имеют показатели, приведенные в табл. 1 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфирных смол | 1973 |

|

SU450483A1 |

| Способ получения полиэфирных смол для лаковых покрытий | 1973 |

|

SU454814A1 |

| Способ получения алкидной смолы | 1988 |

|

SU1669926A1 |

| Способ получения водоразбавляемой алкидной смолы | 1977 |

|

SU681860A1 |

| Способ получения алкидных смол | 1977 |

|

SU658141A1 |

| Способ получения водоразбавляемых алкидных смол | 1973 |

|

SU438663A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ | 1972 |

|

SU422748A1 |

| Способ получения алкидностирольного связующего | 1980 |

|

SU910672A1 |

| Способ получения алкидномономерныхСМОл | 1978 |

|

SU812793A1 |

| Полиуретановый лак | 1979 |

|

SU861375A1 |

орячая ТолщЕяа ига гадриа, мк2О

Тварйюзть но щэшбс г М«30 74

Прочность ш шггвб по ШГ-1,мм1

Прочнос гь ва i-nap по У-Д., кг/ом50

С&©Т«:Т«|ЕОС ГЬ (1,4. ИОВБез иаУФ лампой)мененйя

олодная Тояштша no prati ME20 Время вадзыханщй ч

«г тшлв1,5

полное12

Твердость по М-3

через la чО,6О

24 ч

Прочность на изгиб по М- мм1

Прочность на удар по У-1, KT/CI/50

Для сравнения в табл. 1-5 привод$ггся технические показатели известных алкидны смол ПФ-060, ПФ-О53 и ЭПФ-4О следую щего состава, вес. %:

Масло полувысыхающее (или

жирные кислоты этого

масла)60

Пентаэритрит14,62

Фталевый ангидрид25,38

полувысыхающее (или

жирные кислоты этих

масел)53

Канифоль11,1

Пентаэритрит13 7

Фталевый ангидрид22,2

25

0,25 1

5О

Желтеет

20

0,40

1

50

3 Смола ЭПФ-40

Жирные кислоты дегидратированного касторового масла40

Эритрол5,8

Пентаэритрит17,4

Бензойная кислота1О

Фталевый ангидрид26,8

Из данных табл. 1 следует, что лаковые покрытия на оснойе предлагаемой алкидной смолы отличаются высокой стойкостью к удару (50 кг/см) и эластичностью (1 мм Их твердость в несколько раз превосходит твердость пленок лака на основе известных алкидных смол.

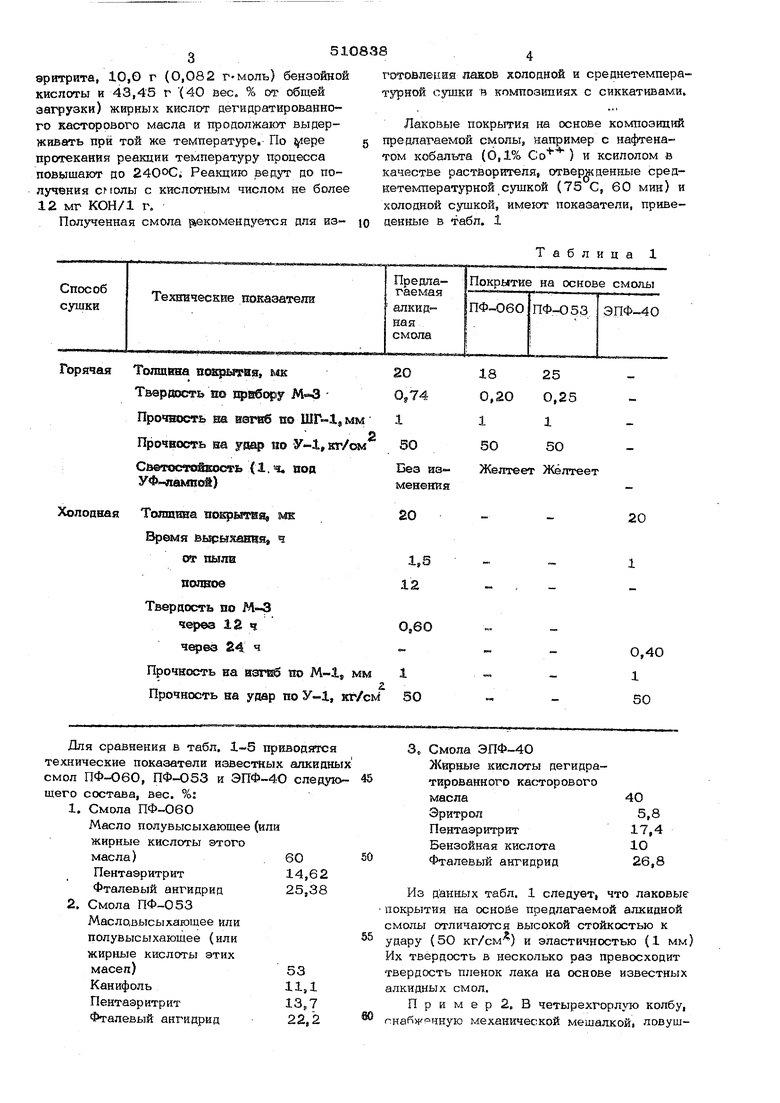

Пример 2, В четырехгорлую колбу, rнapiжpчнyю механической мешалкой, ловушкой Дина-Старка, подводом для инертного газа и термометром; загружают 11,0 г (0,0645 г-моль) 2 -метил-3-Т1ропанол-2 -циклогексанола- и 26,8 г (0,181 фталевого ангидрида. Перед началом оеакции ловушку Дина-Старка заполняют ксилолом для облегчения отгонки воды и в реакцисданую колбу подают инертный газ. Колбу нагревают на силиконовой бане до 200°С и выдерживают пра этой температуре в течение 5-6 Ч. Затем вреакционную массу вводят 17,4 г (0,223 г-моль) пент эритрита, lOjO г (0,082 г-моль) бензойной кислоты и 43,5 г (40 вес. % от общей загрузки) жирных кислот дегидратированного касторового маслами продолжают выаерПрочность на изгиб по .ШГ-1, мм

Прочности) на -удар по У-1, кг/см

Светостойкость (1ч под

УФ-лампой)

олодная Толщина покрытия, мк20

Время высыхания, ч

от пыли2

полное12

Твердость по М-3

через 12ч0,61

через 24 чПрочность на изгиб поМГ-1, мм 1

Прочность на удар по

У-1, кг/см 250

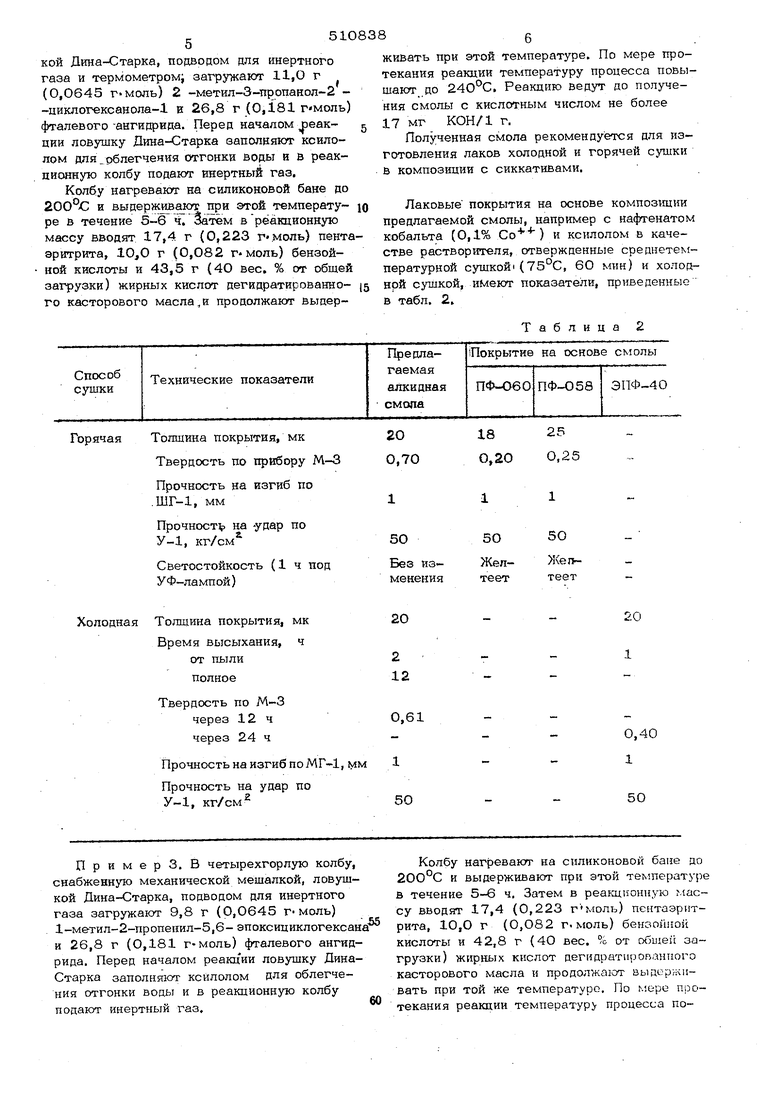

ПримерЗ. В четырехгорлую колбу, снабженную механической мешалкой, ловушкой Дина-Старка, подводом для инертного газа загружают 9,8 г (0,0645 г-моль) 1-метил-2-пропеиил-5,6- эпоксициклогексан и 26,8 г (0,181 г-моль) фталевого ангидрида. Перед началом реакции ловушку ДинаСтарка заполняют ксИлолом для облегчения отгонки воды и в реакционную колбу подают инертный газ.

50

5О

Же1 Желтееттеет

20 1

0,40 1

50

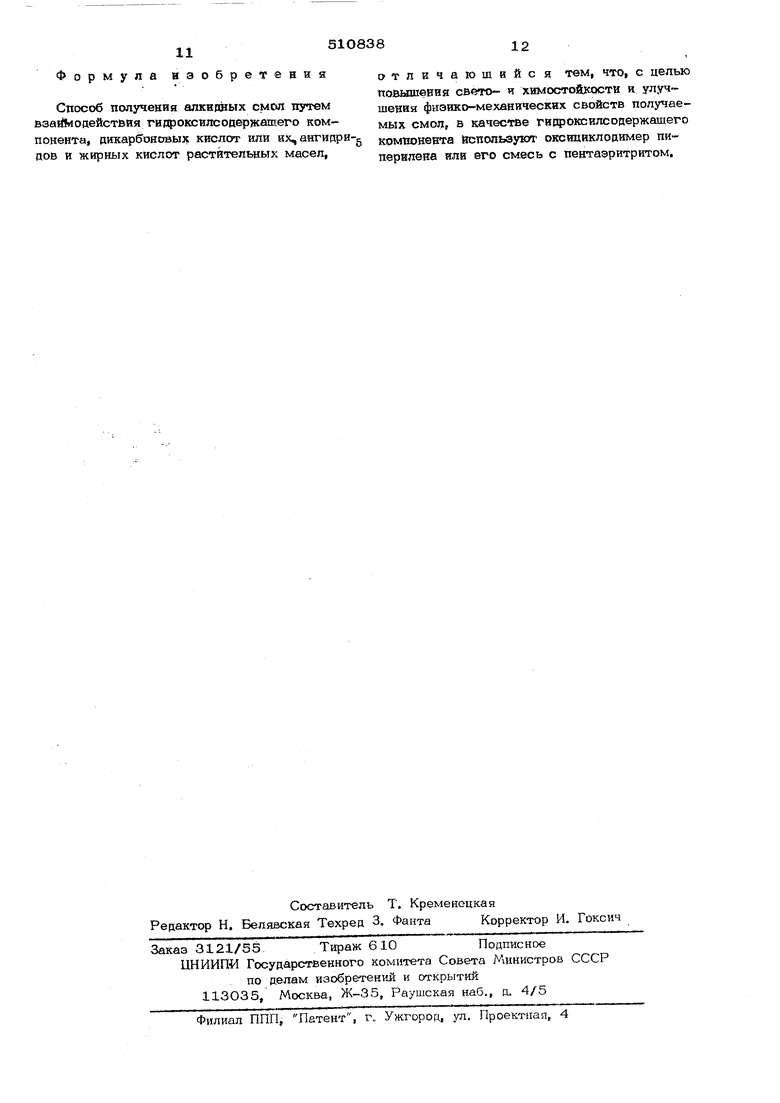

Колбу нагревают на силиконовой бане до 20О°С и выдерживают при Э1х)й температуре в течение 5-6 ч. Затем в реакционную массу вводят 17,4 (0,223 гмошз) пснтаэритрита, 10,0 г (0,О82 г. моль) бензойной кислоты и 42,8 г (40 вес. % от oouieii загрузки) жирных кислот дегидратированпого касторового масла и продолжают выдерн ивать при той же температуре. По протекания реакции температуру процесса поживать при этой температуре. По мере протекания реакции температуру процесса повышают до 240-С. Реакцию ведут до получения смолы с кислотным числом не более 17 мг КОН/1 г. Полученная смола рекомендуется для изготовления лаков холодной и горячей сушки В композиции с сиккативами. Лаковые покрытия на основе композтщии предлагаемой смолы, например с нафтенатом кобальта (0,1% Со) и ксилолом в качестве растворителя, отвержденные среднетемпературной сушкой (75°С, 6О мин) и холодной сушкой, имеют показатели, приведенные в табл. 2. Таблица 2 вышают до 240 С. Реакаию вецут до получевия смолы с Кяспотвыы часлом не более 20 мг КОН/1 г. Полученная смола рекомендуете я ««для йэготовленяя лаков холодной и горячей сушка в композиции с сиккативами.

Толщина покрытия} мк Твердость по М-3

Прочность на изгиб по МГ-1,мм

Прочнсють на удар по y-i, кг/см

Свъ-г-остойкость

(1 ч под УФ-лампой)

олодная Толщина покрытия, мм Времся высыхания, мин от пыли полное

Твердость по М-3 через 6 ч

через 24 ч

Прочность на изгиб по МГ-1, мм

Прочность на удар по У-1, кг/см

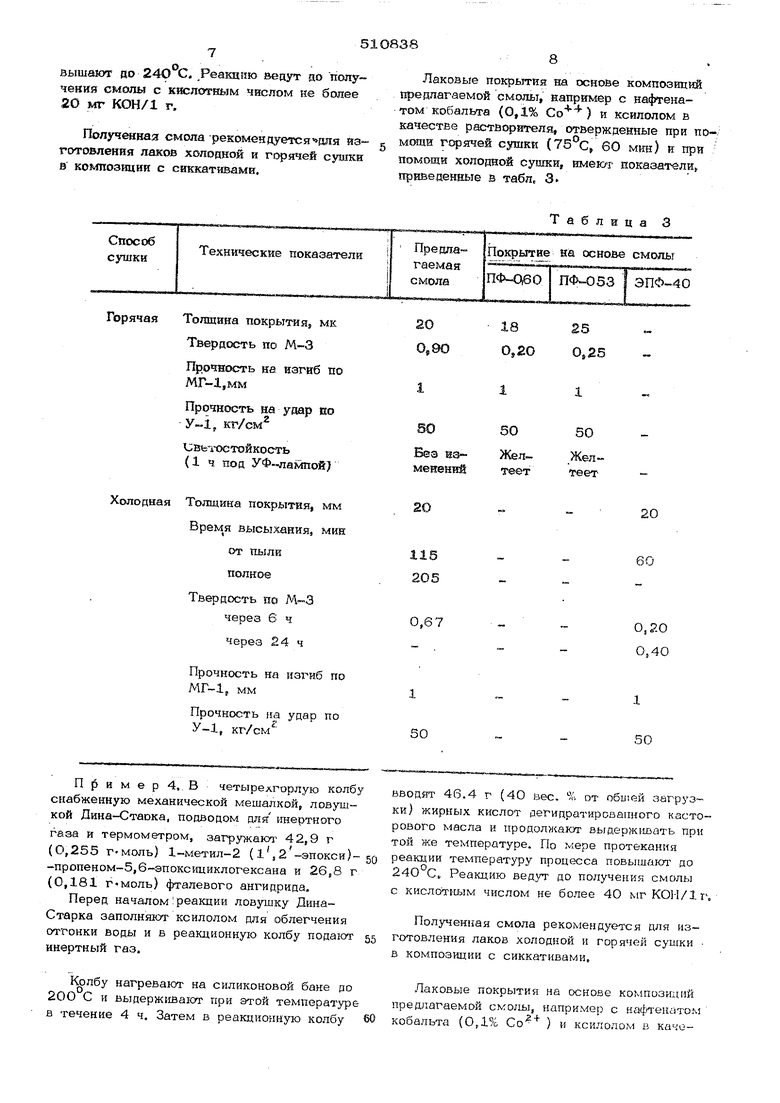

Пример 4,.В четырелгорлую колбу снабженную механической мешалкой, ловушкой Дина-Стаока, подводом длй инертного

газа и термометром, загружакл 42,9 г (О,255 ГМоль) 1-метил-2 (l,2 -эпокси)-пропеном-5,6-эпоксидиклогексана и 26,8 г (0,181 ГМоль) фталевого ангидрида,

Перед началомреакции ловушку ДинаСтарка заполняют ксилолом для облегчения отгонки воды и в реакционную колбу подают инертный газ.

Колбу нагревают на силиконовой бане до 20О С и выдерживают при этой температуре в течение 4 ч. Затем в реакционную колбу 60

Таблица 3

18 О,2О

25 0,25

50

50

ЖелЖелтееттеет

20 60

О,2О

0,40

1

50

вводят 46.4 г (40 вес. % от обшей загрузки) жирных кислот дегидратированного касторового масла и продолжают выдерживать при той же температуре. По мере протекания реакции температуру процесса повышают до 24О°С. Реакцию ведут до получения смолы с кислотнъ м числом не более 40 мг КОИ/1 г.

Полученная смола рекомендуется для из- готовления лаков холодной и горячей сушки в композиции с сиккативами.

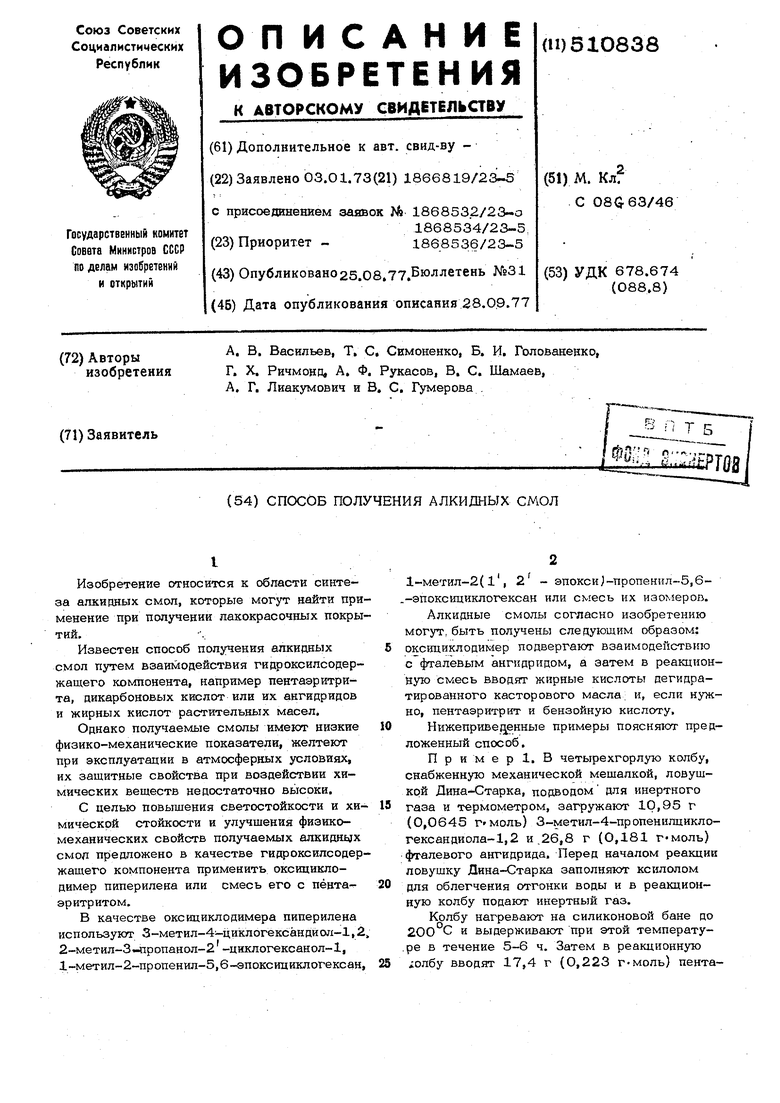

Лаковые покрытия на основе композиций предлагаемой смолы, например с нафтелатом кобальта (ОД% ) и ксилолом в качеЛаковые покрытия на основе композиций предлагаемой смолы, например с нафтенатом кобальта (0,1% ) и ксилолом в качестве растворителя, отвержденные при по-. мсшн горячей сушки (75°С, 60 мин) к при помощи холодной сушки, имею показатели, приведенные в табл. 3 стве растворителя, ртвержденньте при помо-. щи горячей сушки, имеют показатепн, правевенные в табл. 4.

Прочность на нагиб по ШГ-1, мм

Прочность на удар по y-l, кг/см2 Светостойкость Водостойкость 1 о суток без изменеС олест ойк ость, 10 суток без изменения З-ный раствор

Бензостойкость 5 суток без изменения

11

1

5050

50

Таблица

о

Через сутки

Через сутки белеет белеет Данные по химической стойкости смол, полученных на основе цпклодимера пиперилена, приведены в табл. 5. Таблица 4 Через 2 суток Через Через о суток болеет 2 суток белеет белеет Через 2 суток Через 2 суток Через 3 суток мелкяе пузыри мелкиемелкие пузырипузыри

j j51O83812

Формула изобретенияотпичаюшийся тем, что, с цепью

Способ получения алкидаых смол путемшения физико-механических свойств получаевзайЬюдействия гидроксилсоиержаш.его ком-мых смол, в качестае гидроксилсодержащего

понента, дикарбоновых кислей- или изцангидри- комионента йспользукл- oкc щиклoдшv ep пидов и жирных кислот раститепадых масел,пврилева йлй его смесь с пентаэритритом.

повышения свето и хймосягойкости и улуч

Авторы

Даты

1977-08-25—Публикация

1973-01-03—Подача