Изобретение касается получения полиэфирных смол из Отходов пояиэтилентерефталата, применяемых для защитно-декоративных покрытий изделий из металла или дерева, а также для электроизоляционных целей. Известен способ получения лаковых полиэфирных смол для эмалирования проводов путем нагревания полиэтилентерефталата с глицерином вначале при 25026О°С, а затем при 280-285°С в присутствии окиси свинца в качестве катали затора i. В лакокрасочной промышленности известен также способ .получения лаковых смол на основе отходов полиэтиленгерефталата путем их алкоголиза глицерином 3 смеси с моноэгиледгликолевым эфиром адипиновой и себациновой кислотГй, Полученные таким образом смолы применяю в качестве электроизоляционного покрытия для медных проводов любого сечения. Однако, лаковые смолы, полученные из вестными способами, содержат большое количество свободных гидроксильных групп и требуют применения отвердителя. Кроме того, получение таких смол отли-: чается сложной технологией, для осуществления процесса требуются выссжие температуры. Для повышения качества паковых смол на основе отходов полиэтиленгерефталата, а также для упрощения технологического процесса их получения предложен способ изготовления лаковых смол, заключающийся в том, что олигомеры, полученнью алкоголизом отходов полиэтилентерефталата глицерином, конденсируют при нагревании с двухосновными кислотами З. По этому способу процесс алкоголнаа проводят при 240 С, а пооцесс псщикс}нченсации - при 20О-22О С. Лакокрасочные покрытия на основе таких смол хорошо наносятся на поверхность, обладают высокой адгезией, термостойкостью и хорошей стойкостью к толуолу. Однако описанные способы пригодны только для получения немодифицированных лаковых смол, растворимых в гсжсичных расгворигелях, чго ограничивает их применение; смолы используют только для электроизоляционных лаков, наносимых на медные провода. Ближайший к изобретению по технической сущности и достигаемому положитеш1ному эффекту способ получения полиэфирных смол путем переэтерифика«й« отходов полиэтилентерефталата маслами и улюгоатомными спиртами с после дующей полжонденсанией полученного продукта с дикарбоновыми кислотами или ИХ ангидридами 4j. Этот способ осуществляют в три стадии: 1)применяемое масло переэтерифицируют мгог «томным спиртом 2)отходы полиэтилентерефталата переэтерифицируют полученной на первой стадии смесью неполных эфиров 3)полученный продукт подвергают поликонденсации с дикарбоновыми кислотами или их ангидридами. Эти реакции проводят при температуре 260 С. При нарушении указанной последовательности операций возможно образование гетерогенных фаз, связанных с жела тинизацией реакционной смеси, что обус ловлено ограниченной растворимостью в масле многоатомных спиртов и полиэтил терефталата. В результате этого реакци в основном протекает между многоатом ным спиртом и полиэтилентерефталатом, что может привести к частичной сшивке последнего и к образованию пространств венного полимера. Длительность процесса по этому способу 3 ч. Цель изобретения - упрощение спсюоб и сокращение длителькск:ти процесса. Поставленная цель достигается тем, что переэтерификацию отходов полиэгиле терефталата осуществляют в присутствии ароматической или алиииклнческой монокарбон овой кислоты. Ароматические и алиииклнческие мои карбоновые кислоты вследствие цикличес кого строения, имеют большое сродство к полиэтилентерефталату, благодаря чему повыщают его растворимость в реакцион ной массе, что, в свою очередь, ускоряе переэтерификацию полиэтилентерефталата Кроме того, карбоциклические монокарбоновыеКИСЛОТЫ, образуя с многоатомным спиртом неполные эфиры, снижают его функциональность, что препятствует |сшивке полиэ.тнлентерефталата выссжофункциональным многоатомным спиртом, которая в обычных условиях синтеза полиэфирных смоя затрудняет, одн.овременную переэтерификацию масел и полиэтилентерефталата многоатомным спиртом. В качестве арсматических монокарбоновых кислот по изобретению можно использовать, например, бензойную или na-i ратретичнобутилбензойную кислоту. В качестве примера получеввя смол ъ алициклической монокарбсжовой кислотой приведены рецепты и технология получения смол, содержащих канифоль и талловое масло. Как известно, в состав канифоли входят смоляные кислоты, которые можно отнести к алициклическим монокарбоновым кислотам. Эти же кислоты входят и в состав таллового масла. В качестве алициклических монокарбоновых кислот можно применять также нафтеновые кислоты. При использовании алициклических монокарбоновых кислот переэтерификацию отходов полиэтилентерефталата осуществляют при температуре 260 С, применение же ароматических монокарбоиовых кислот позволяет снизить температуру переэтерификации до 240 СИзобретение иллюстрируется следующими примерами. Пример, Полиэфирная смола на основе высыхающего масла. 45О г льняного масла, 78 г глицерина, ISO г бензойной кислоты и 0,25 г окиси свинца нагревают до 240 С, после чего загружают 250 г полиэтилентерефталата и выдерживают в течение 1,52,0 ч до завершения переэтерификации. Затем реакционную массу охлаждают до 200 С, вводят 72 г фталевого ангидрида и проводят поликонденсацию при температуре 220 С с применением ксилола для азеотропной отгонки реакционной воды. В,.результате получают смолу с кислотным числом 7,8 мг КОИ/Г и вязкостью 55%-ного раствора в смеси уайтспирита и ксилола, взятых в соотношении 6:4, по ВЗ-4 при , равной 27 с. После введения сиккатива получают быстросохнущий лак с хорошими физикомеханическими свойствами лакокрасочной пленки. П р и м е р 2. Полиэфирная смола на основе полувысыхаюш:его масла. 500 г подсолнечного масла, 73 г пентаэритрита, 150 г паратретичнобутилбензойной кислоты нагревают в присутствии 0,25 г окиси свинца до температу ры 240 С, поспэ чего загружают 2ОО г полиэтилентерефталата, и выдерживают реакционную массу в течение 1-2 ч до завершения переэтерификации. В охлажденный до 200°С продукт загружают 77 г фталевого ангидрида и про водят поликондэнсацию при температуре в среде ксилола с азеотропной отгонкой реакционной воды. Полученная смола имеет кислотное число 8,2 мг КОН/Г и вязкость 55%-ного раствора в смеси уайт-спирита и ксилола (6:4) по ВЗ-4 при 20°С, равную 21 с. После введения сиккатива получают лак высыхающий в условиях горячей и естественной сушки с образованием пленки, обладающей хорошей твердостью и эластичностью. П р и м е р 3. Полиэфирная смола на основе полувысыхающего масла и канифоли. 525 г подсолнечного масла, 111 г канифоли и 80 г пентаэритрита нагреваю в присутствии 0,5 г окиси свинца до температуры 260 С, после чего загружают 193 г полиэтилентерефталата, и вы держивают реакционную массу в течение 1-1,5 часа до завершения переэтерификации, о чем свидетельствует достижение неограниченной растворимости отобранной пробы в смеси уайт-спирита и изобутанс взятых в соотнош )нии 1:2. Реакционную массу охлаждают до 210 i 10 С, загружают 91 г фталевого ангидрида и проводят поликонденсацию до достижения вязкости 6О%-ного раствора основы в ксилоле в пределах 55-70 с. по ВЗ-4 и кислотного числа не более 15 мг КОН/г.. Смолу растворяют в смеси уайт-спири та и ксилола, добавляют сиккатив и получают лак, пригодный для изготовления эмалей холодной и горячей сушки, обладающих хорошей твердостью и, эластично- 45 дов

стью.

П р и м е р 4. 520 г таллового масла и 150 г хлопкового масла нагревают до 220°С в присутствии окиси свинца, после чего небольшими порциями загружают 70 г пентаэритрита и. Повышают температуру до 260 С, при которой загружают 230 г полиэтилентерефталата.

мгогоатомными спиртами в одну стадию, что уменьшает общую продолжительность получения полиэфирных смол в 1,3 1,5 раза;

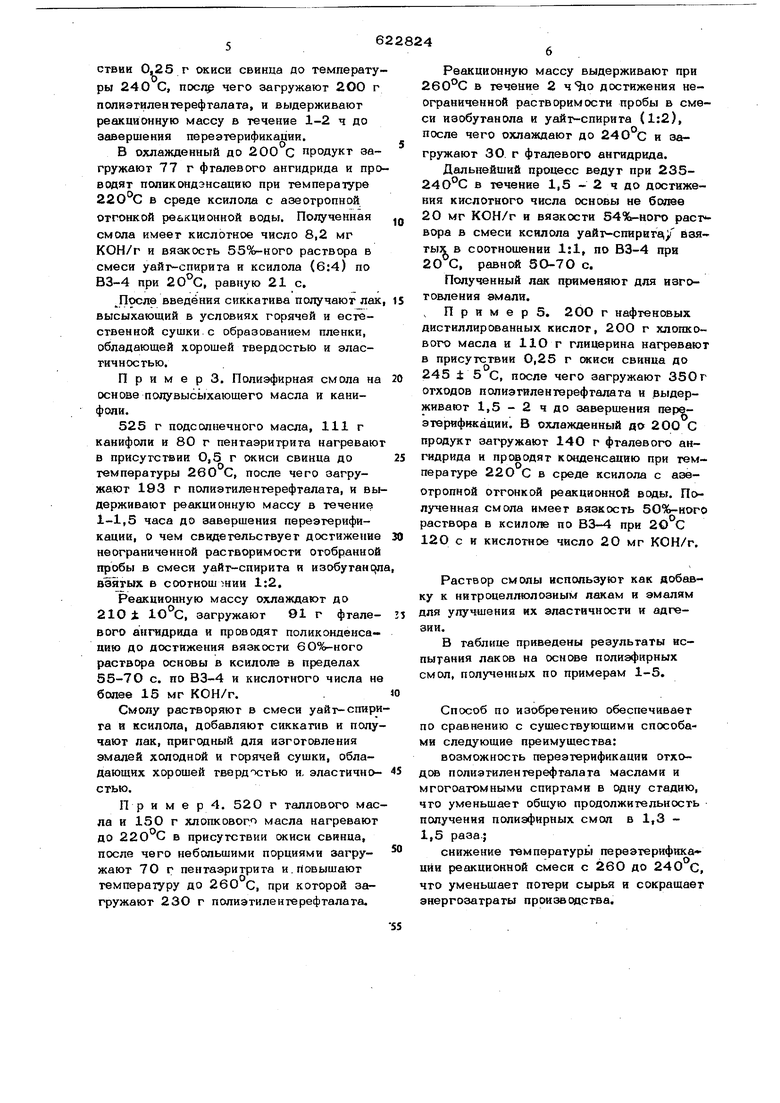

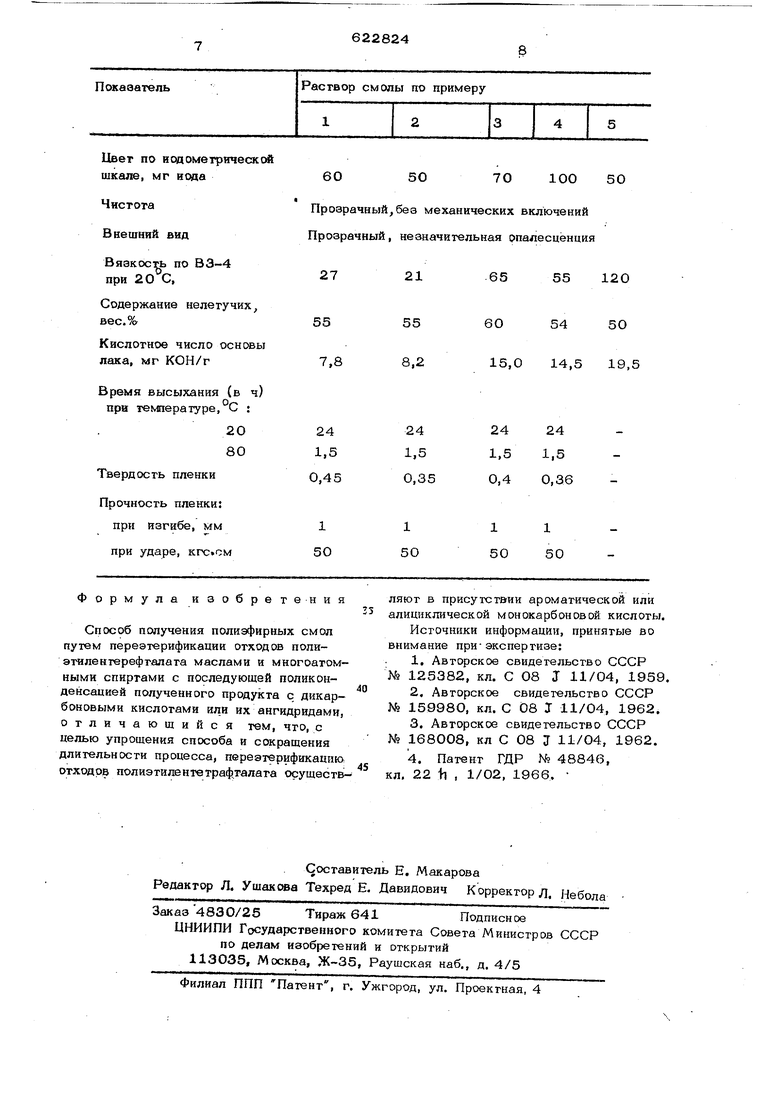

снижение температуры переэтерифика цйи реакционной смеси с 260 до 240 С, что уменьшает потери сырья и сокращает энергозатраты производства. Реакционную массу выдерживают при 260°С в течение 2 достижения неограниченной растворимости пробы в смеси изобутанола и уайт-спирита (1:2), после чего охлаждают до 240°С и загружают 30 г фталевого ангидрида. Дальнейший процесс ведут при 23524О°С в течение 1,5 - 2 ч до достижения кислотного числа основы не более 20 мг КОН/Г и вязкости 54%-ного раст вора в смеси ксилола yaйт-cпиpитa / взятых в соотношении 1:1, по ВЗ-4 при 20 С, равной 5О-70 с. Полученный лак применяют для изготовления эмали, П р и м е р 5. 20О г нафтеновых дистиллированных кислот, 200 г хлопкового масла и 110 г глицерина нагревают в присутствии О,25 г сжиси свинца до 245 ± 5 С, после чего загружают 350г отходов полиэтилентерефталата и выдерживают 1,5 - 2 ч до завершения переэтеряфикации. В охлажденный до 20О С продукт загружают 14О г фталевого ангидрида и проводят конденсацию при температуре 22О С в среде ксилола с азеотропной отгонкой реакционной воды. Полученная смола имеет вязкость 50%-ного раствора в ксилоле по ВЗ-4 при 2О°С 12О с и кислотное число 20 мг КОН/г. Раствор смолы используют как добавку к нитроцеллюлозным лакам и эмалям для улучшения их эластичности и адгезии. В таблице приведены результаты испытания лаков на основе полиэфирных смол, полученных по примерам 1-5. Способ по изобретению обеспечивает по сравнению с существующими способами следующие преимущества: возможность переэтерификации отхополиэтилентерефталата маслами и Цвет по иодометричесжой шкале, мг иода60 Чистота Прозрачный, бе а Прозрачный, нез Внешний вид Вязкость по В3-4 при 20 С,27 Содержание нелетучих, вес.%55 Кислотное число основы лака, мг КОН/г7,8 Время высыхания (в ч) механических включений начительная опалесценция 60 15,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфирной смолы | 1980 |

|

SU929660A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| Способ получения алкидных смол | 1985 |

|

SU1373710A1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| Способ получения модифицированных алкидных смол | 1978 |

|

SU939461A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2200741C1 |

| Способ получения алкидной смолы | 1988 |

|

SU1669926A1 |

| Способ получения алкидных смол | 1984 |

|

SU1351946A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ | 2001 |

|

RU2209818C1 |

Формула изобретения

Способ получения полиэфирных смол путем переэтерификации отходов полиэтилен те реф тал а та маслами и многоатомными спиртами с последующей поликонденсацией полученного продукта q дикарбоновыми кислотами или их ангидридами, отличающийся тем, что, с целью упрощения способа и сокращения длительности процесса, переэтерификациЮ: отходов полиэтилентетрафталата осуществляют в присутствии ароматической или алициклической монокарбоновой кислоты.

Источники информации, принятые во внимание при-экспертизе;

№ 125382, кл. С 08 J 11/04, 1959.

Авторы

Даты

1978-09-05—Публикация

1976-07-20—Подача