Изобретение касается способа получения полимерных материалов с уретановыми группами в цепи.

Известен способ получения полимерных материалов путем взаимодействия соединений с эпоксидными группами и полиаминов. В качестве полйаминов используют этилендиамин, диэтилентриамин и т.д.

Однако полимерные материалы., получаемые по известному способу, имеют плохие эластические свойства.

В. предлагаемом способе в качестве полиаминов, взаимодействующие с эпоксидсодержащими соединениями, используют полиамины с уретановыми группами,

Это позволяет расширить ассортимент исходных продуктов, упростить технологию синтеза и улучшить эластические свойства получаемых материалов.

В качестве соединений с эпоксидными группами могут быть использованы любые эпоксидсодержащие соединения, например эпоксидные смолы, полидиенэпоксидные соединения, хлорэпоксидные смолы и т.д.

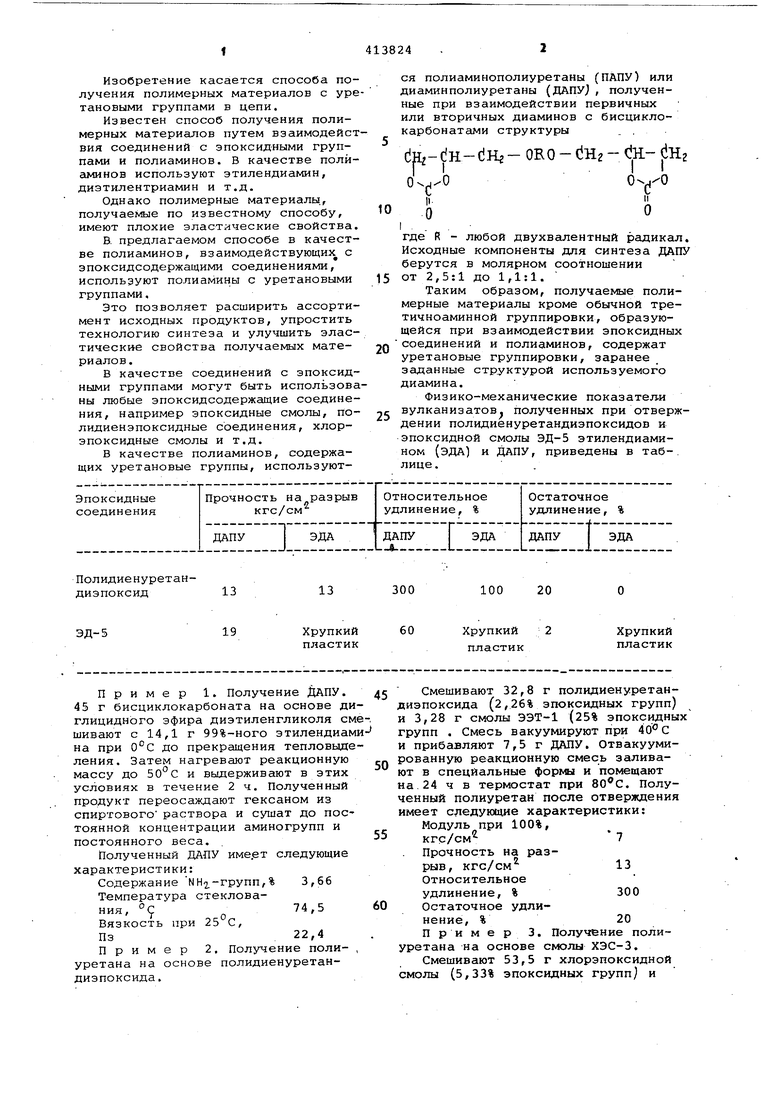

в качестве полиаминов, содержащих уретановые группы, используются полиаминополиуретаны (ПАПУ) или диаминполиуретаны (ДАПУ , полученные при взаимодействии первичных или вторичных диаминов с бисциклокарбонатами структуры .

dft-dH-dHj-ORO-dH2-с н-(iH

-р

I

о-Г /о

IIО

где R - любой двухвалентный радикал. Исходные компоненты для синтеза ДАПУ берутся в молярном соотношении

от 2,5:1 до 1,1:1.

Таким образом, получаемые полимерные материалы кроме обычной третичноаминной группировки, образующейся при взаимодействии эпоксидных

соединений и полиаминов, содержат уретановые группировки, заранее заданные структурой используемого диамина.

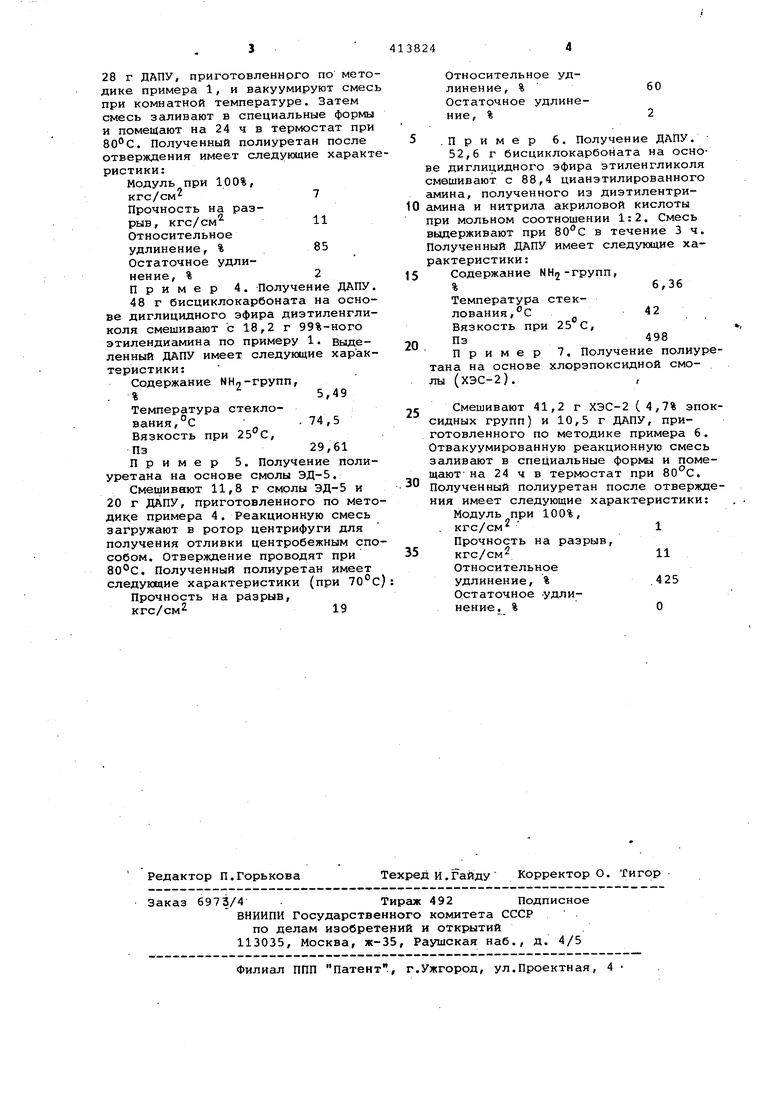

Физико-механические показател-и

вулканизатов полученных при отверждении полидиенуретандиэпоксидов и эпоксидной смолы ЭД-5 этилендиамином (ЭДА) и ДАПУ, приведены в таб-. лице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Герметик | 1978 |

|

SU763435A1 |

| Герметизирующий состав | 1978 |

|

SU697536A1 |

| Герметик | 1978 |

|

SU753884A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОТДЕЛКИ МАТЕРИАЛОВ | 1992 |

|

RU2054440C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОЛИМЕРНОГО КОМПОЗИТА | 2021 |

|

RU2757862C1 |

| УРЕТАНСОДЕРЖАЩИЕ ПРОСТЫЕ ПОЛИЭФИРЫ С КОНЦЕВЫМИ ПЕРВИЧНЫМИ АМИНОГРУППАМИ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ ЭПОКСИДИАНОВЫХ СМОЛ И ЭПОКСИДНАЯ КОМПОЗИЦИЯ НА ИХ ОСНОВЕ (ВАРИАНТЫ) | 1992 |

|

RU2084467C1 |

| ЭПОКСИДНАЯ ЛИТЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ БРОНИРОВАНИЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2377229C2 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2495892C2 |

| ПОЛИМЕРНЫЙ АНИЗОТРОПНЫЙ ЭЛЕКТРОПРОВОДЯЩИЙ КОМПОЗИЦИОННЫЙ КЛЕЕВОЙ МАТЕРИАЛ И СПОСОБ СКЛЕИВАНИЯ | 2006 |

|

RU2322469C2 |

| Эпоксидная композиция | 2016 |

|

RU2618557C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ путем взаимодействия ;соединений с эпоксидными группами и полиаминов, отличающий- с я тем, что, с целью повышения эластичности конечного продукта, в качестве полиаминов используют полиамины, содержащие уретановые группы.

Полидиенуретан13

13 диэпоксид Пример 1. Получение ДДПУ. 45 г бисциклокарбоната на основе ди глицидного эфира диэтиленгликоля см шивают с 14,1 г 99%-ного этилендиам на при О-С до прекращения тепловыде ления. Затем нагревают реакционную массу до 5оС и выдерживают в этих условиях в течение 2 ч. Полученный продукт переосаждают гексаном из спиртового раствора и сушат до постоянной концентрации аминогрупп и постоянного веса. Полученный ДАПУ име.ет следующие характеристики: Содержание NH7.-rpynn,% Температура стекловаония, Вязкость при 25°С, Пример 2. Получение полиуретана на основе полидиенуретандиэпоксида.

300

100

20 Смешивают 32,8 г полидиенуретандиэпоксида (2,26% эпоксидных групп) и 3,28 г смолы ЭЭТ-1 (25% эпоксидных групп . Смесь вакуумируют при 40° С и прибавляют 7,5 г ДАПУ. Отвакуумированную реакционную смесь заливают в специальные формы и помещают на.24 ч в термостат при . Полученный полиуретан после отверждения имеет следующие характеристики: Модуль при 100%, кгс/см 7 Прочность на разрыв, кгс/см 13 Относительное удлинение, %300 Остаточное удлинение, %20 П р и м е р 3. Получение полиуретана на основе смолы ХЭС-3. Смешивают 53,5 г хлорэпоксидной смолы (5,33% эпоксидных групп) и

28 г ДАПУ, приготовленного по методике примера 1, и вакуумируют смес при комнатной температуре. Затем смесь заливают в специальные формы и помещают на 24 ч в термостат при 80°С. Полученный полиуретан после отверждения имеет следующие характристики:

Модуль при 100%, кгс/см 7

Прочность на разрыв, кгс/см 11 Относительное удлинение, % 85 Остаточное удлинение, %2 Пример 4. Получение ДАПУ. 48 г бисциклокарбоната на основе диглицидного эфира диэтиленгликоля смешиваиот с 18,2 г 99%-ного этилендиамина по примеру 1. выделенный ДАПУ имеет следующие характеристики:

Содержание NH2-групп,

5,49 . %

Температура стеклования, °С 74,5 Вязкость при 25 С,

Пз29,61

Пример 5. Получение Полиуретана на основе смолы ЭД-5,

Смешивают 11,8 г смолы ЭД-5 и 20 г ДАПУ, приготовленного по методике примера 4. Реакционную смесь загружают в ротор центрифуги для получения отливки центробежным способом. Отверждение проводят при . Полученный полиуретан имеет следующие характеристики (при 70°с Прочность на разрыв, кгс/см219

Относительное удлинение, % Остаточное удлинение, %

52,6 г бисциклокарбоната на основе диглицидного эфира этиленгликоля смешивают с 88,4 цианэтилированного амина, полученного из диэтилентри0 амина и нитрила акриловой кислоты при мольном соотношении 1:2. Смесь выдерживают при 80с в течение 3 ч. Полученный ДАПУ имеет следующие характеристики:5 Содержание NHn-групп,

%6,36

Температура стеклования,с42 Вязкость при 25 С,

498 Пз

0

Пример 7. Получение полиуретана на основе хлорэпоксидной смолы (ХЭС-2).,

Смешивают 41,2 г ХЭС-2 (4,7% эпок5сидных групп) и 10,5 г ДАПУ, приготовленного по методике примера 6. Отвакуумированную реакционную смесь заливают в специальные формы и помещают на 24 ч в термостат при 80с.

0 Полученный полиуретан после отверждения имеет следующие характеристики:

Модуль при 100%, . кгс/см 1

Прочность на разрыв,

5

кгс/см 11

Относительное

425

удлинение, % Остаточное удлинение. %

Авторы

Даты

1983-04-15—Публикация

1969-12-24—Подача