1

Изобретение относится к области ироизводства химическим способом жженой магнезии, применяемой в резиновой промышленности и другими потребителями.

Известен способ производства жженой магнезии путем карбонизации гидратированиого обожженного магнезита углекислым газом под избыточным давлением 3-5 атл1 с получением пересыщенного раствора бикарбоната магния, фильтрованием, осаждением основной соли карбоната магния при повышенной температуре, сушкой и прокаливанием. Однако такой способ требует достаточно высокой концентрации углекислого газа. Кроме того, использование метастабильных пересыщенных растворон бикарбоната магния затрудняет эксплуатацию производства, а наличие в растворе гидроксильных ионов способствует образованию пересыщенных растворов бикарбонатов других катионов (кальция, железа, алюминия), загрязняющих раствор.

С целью повышения качества продукта предлагают магнезит использовать в необожженном виде с концентрацией 12-15 г/л MgO в суспензии.

При м е р. Природный необожженный магнезит подвергают мокрому размолу до остатка 2-3% на сите № 0085к. Процесс можно вести в шаровых мельницах с металлической или керамической футеровкой, например стеатитовой.

Полученную суспензию разбавляют до содержания 12-15 г/л MgO и подвергают карбонизации оборотиыми газами от операций декарбонизации и прокаливания основного карбоната магния при 15-25 С и давл.ении О- 2 атм (избыточном в четырех последовательно включенных емкостях или одной емкости, разделенной на 4 части по вертикали).

Система работает непрерывно, углекислый газ пропускают противотоком по отношению к суспензии магнезита.

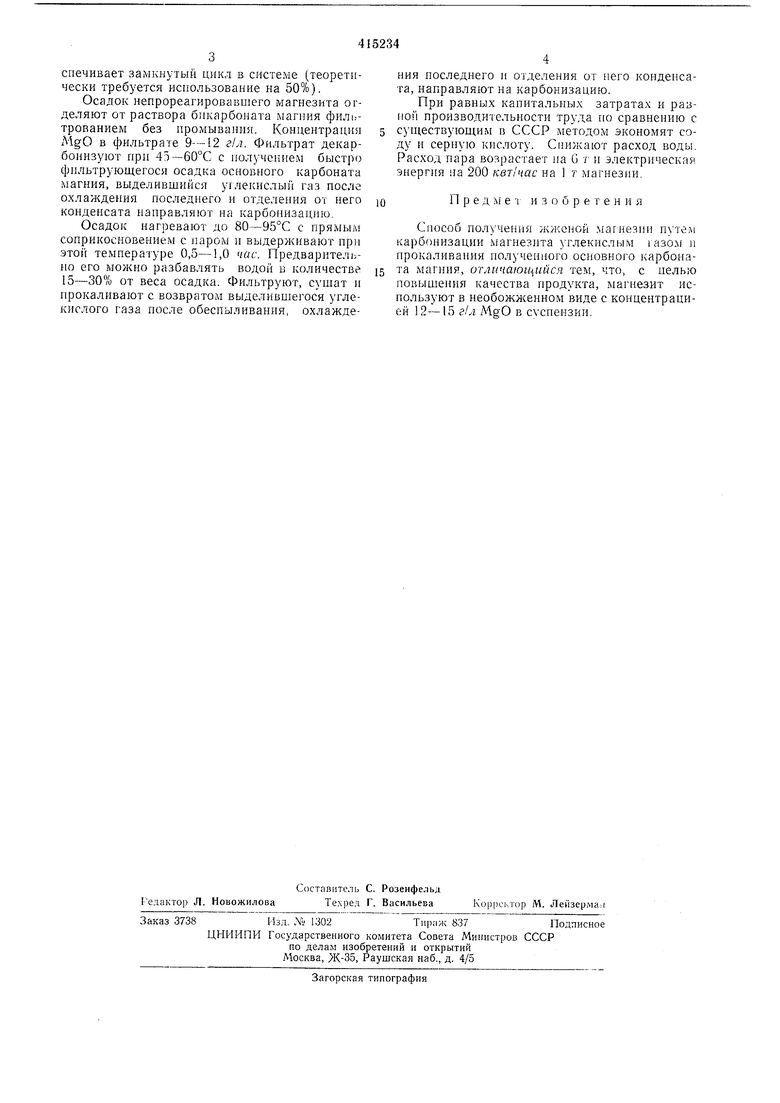

Карбонизацию осуществляют при следующих режимных показателях, приведенных в таблице.

Такое распределение обеспечивает исполь30 зование не менее 65% углекислоты, т. е. обеспечивает замкнутый цикл в системе (теоретически требуется использование на 50%).

Осадок непрореагировавшего магнезита огделяют от раствора бикарбоната магния фильтрованием без промывания. Концентрация MgO в фильтрате 9-12 г/л. Фильтрат декарбонизуют при 45-60°С с получением быстро фильтрующегося осадка основного карбоната магния, выделившийся углекислый газ после охлаждения последнего и отделения от него конденсата направляют иа карбонизацию.

Осадок нагревают до 80-95°С с прямыл соприкосновением с паром и выдерживают при этой температуре 0,5-1,0 час. Предварител1 но его можно разбавлять водой ц количестве 15-30% от веса осадка. Фильтруют, сушат и прокаливают с возвратом выделивп1егося углекислого газа после обеспыливания, охлаждения последнего и отделения от пего копдепсата, направляют на карбонизацию.

При равных капитальных затратах и равном производительности труда сравнеиию с с)чцествующим в СССР методом экономят соду и серную кислоту. Снижают расход воды. Расход пара возрастает иа G т и электрическая энергия на 200 кет/час на 1 т магнезии.

П р е .д ы е 1 и з о б р е т е н и я

Снособ получения жженой .магиезпп путем карбонизации магнезита углекислым газом и прокаливания полученного основного карбоната магния, отличающийся тем, что, с целью повышения качества продукта, магнезит используют в необожженном виде с концентрацией 12-15 MgO в суспензии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ПРИРОДНЫХ РАССОЛОВ | 2001 |

|

RU2211803C2 |

| Способ получения оксида магния из природных рассолов и попутно добываемых вод нефтяных месторождений | 2021 |

|

RU2777082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ МАГНИЯ | 1965 |

|

SU172286A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА БИКАРБОНАТА МАГНИЯ | 2018 |

|

RU2681622C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМА ХРОМАТНОГО ПРОИЗВОДСТВА | 2005 |

|

RU2281249C1 |

| Способ получения раствора бикарбоната магния | 1987 |

|

SU1495300A1 |

| СПОСОБ ОБРАБОТКИ СИЛИКАТНОГО МИНЕРАЛА | 2013 |

|

RU2654983C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2369559C2 |

| Способ получения гидрокарбоната магния | 1979 |

|

SU814869A1 |

Даты

1974-02-15—Публикация

1969-09-10—Подача