1

Изобретение относится к способу получения антифрикционного углеграфитового материала, применяемого в узлах трения в качестве уплотнительных элементов, подшипников и так далее, работающего при повышенных нагрузках.

Известен способ изготовления антифрикционного материала иутем помола шихты, состоящей из каменноугольного пека и сухой смазки, например нитрида бора или графита, прессования, термообработки в окислительной среде и последующей карбонизации при телгпертуре 1000-1300°С в восстановительной среде.

Недостатком материала, полученного этим способом, является сравнительно невысокая механическая прочность, влияющая на износостойкость, повышенная газопроницаемость и нестабильность физико-механических свойств.

С целью повышения прочности и износостойкости для образования шихты смешивают 80-95 вес. % каменноугольного пека с 5- 20 вес. % сухой смазки и термообработку в

окислительной среде проводят в течение 50- 400 час. Берут каменноугольный пек с температурой размягчения 120-250°С, а термообработку в окислительной среде осушествляют

при температуре 100-300°С.

Пример i. Шихту, состоящую из 90 вес. % каменноугольного пека с температурой размягчения и 10 вес. % нитрида бора, прессуют в пресс-форме без обогрева при давлении

500 кг/см.Термоокислеине проводят кислородом воздуха до конечной темнературы 220°С в течение 280 час с последуюп,им обжигом до температуры . Пример 2. Шихту, состоящую из 95 вес. %

каменноугольного пека с температурой размягчения 223°С и 5 вес. % естественного графита прессуют в пресс-форме без обогрева нри давлеиии 900 кг/см. Tep гooкиcлeниe проводят кислородом воздуха до конечной температуры 200°С в течение 120 час с последующим обжигом до 1100°С.

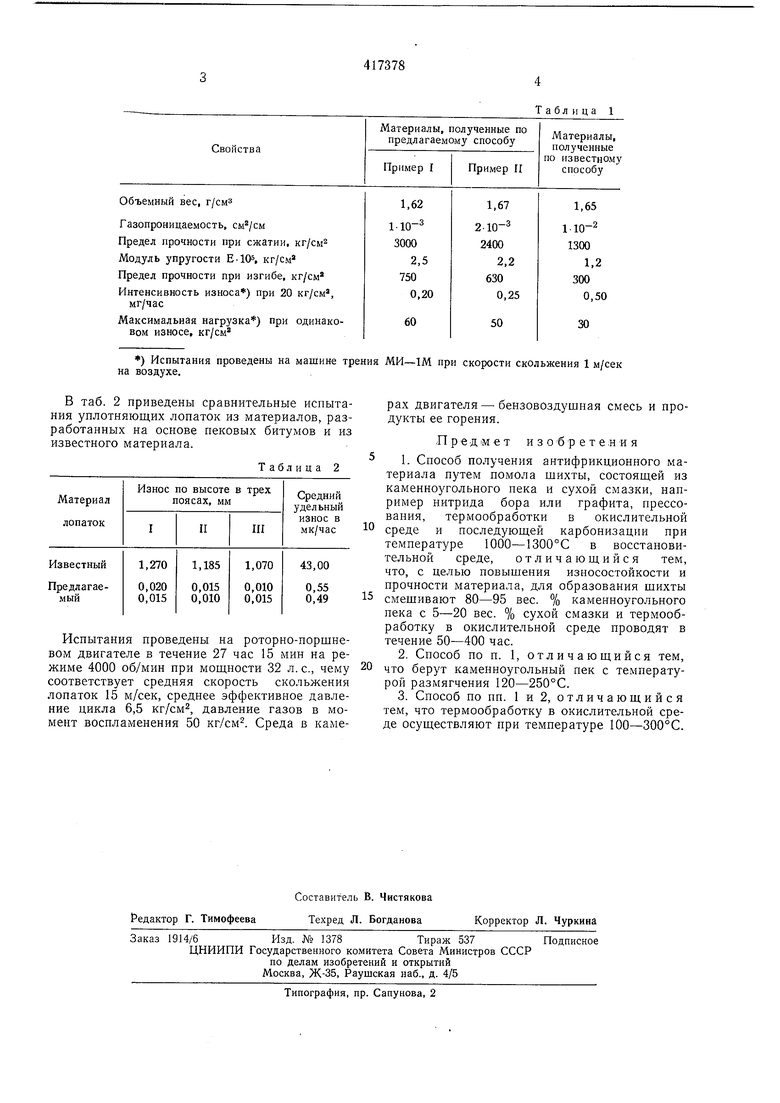

Свойства получеиного и известного материалов представлены в табл 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционный материал | 1973 |

|

SU437800A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1969 |

|

SU248639A1 |

| Способ получения самосмазывающегося материала на основе искусственного мелкозернистого графита | 2020 |

|

RU2748329C1 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

| Пресскомпозиция | 1972 |

|

SU413751A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

| Способ изготовления самосмазывающегося углеграфитового материала | 1990 |

|

SU1834838A3 |

| Самосмазывающийся материал и способ его получения | 1990 |

|

SU1772146A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

) Испытания проведены на машине трения МИ-1М при на воздухе.

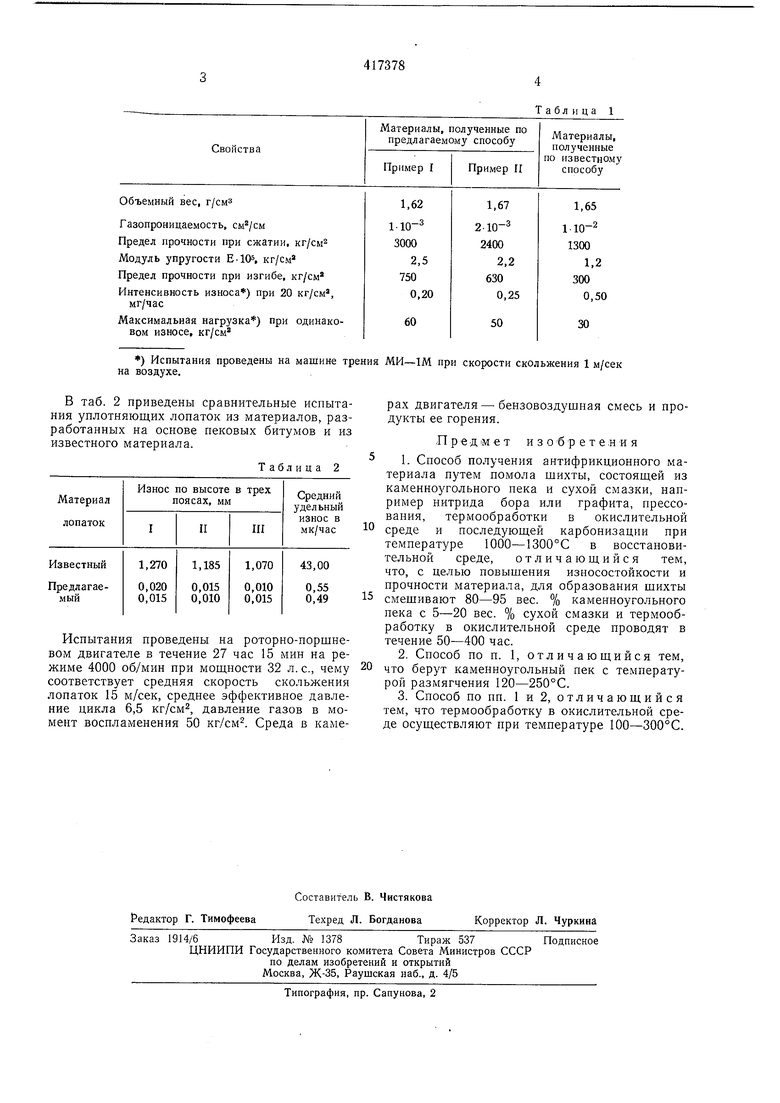

В таб. 2 приведены сравнительные испытания уплотняющих лопаток из материалов, разработанных на основе пековых битумов и из известного материала.

Таблица 2

Испытания проведены на роторно-поршневом двигателе в течение 27 час 15 мин на режиме 4000 об/мин при мощности 32 л. с., чему соответствует средняя скорость скольжения лопаток 15 м/сек, среднее эффективное давление цикла 6,5 кг/см, давление газов в момент воспламенения 50 кг/см. Среда в камеpax двигателя-бензовоздушная смесь и продукты ее горения.

П р е д iM € т и 3 о б р е т е :н и я

5 смещивают 80-95 вес. % каменноугольного пека с 5-20 вес. % сухой смазки и термообработку в окислительной среде проводят в течение 50-400 час.

Авторы

Даты

1974-02-28—Публикация

1972-06-07—Подача